英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

铁路机车正齿轮系统的非线性动力学分析

关键词:

齿轮传动系统

啮合刚度

轮轨粘着扭矩

分岔

摘要

对典型机车的非线性反冲、静态传输误差和时变啮合刚度等因素,提出了一种典型的机车传动齿轮传动系统的三自由度扭转振动模型,其中车轮钢轨的粘附力矩被认为是不确定但有界的参数。同时,采用石川法对啮合过程中齿轮副的时变啮合刚度进行了分析和计算。在分岔图、相平面图、积分图、时域响应图和幅频谱的帮助下,利用数值计算方法,详细研究了齿轮传动系统对机车齿轮传动系统动态特性的影响。数值算例揭示了不同类型的非线性现象和动态演化机制,包括单周期响应、多周期响应、分岔和混沌响应。研究结果为铁路机车齿轮传动系统的动态设计和振动控制提供了有用的信息。

1、介绍

齿轮传动系统是机车机械系统的关键部件之一。由于高速、重载、高冷、重尘等恶劣的运行环境,铁路机车齿轮系统容易损坏,因此被公认为最易损坏的部件。因此,开发齿轮传动系统的可靠动力学模型是研究齿轮失效机理的迫切需要。齿轮系统的动态特性一直是旋转机械和动力传动系统的主要课题之一,齿轮系统的振动健康监测和疲劳寿命预测常常受到其动态特性的影响[ 1 ]。

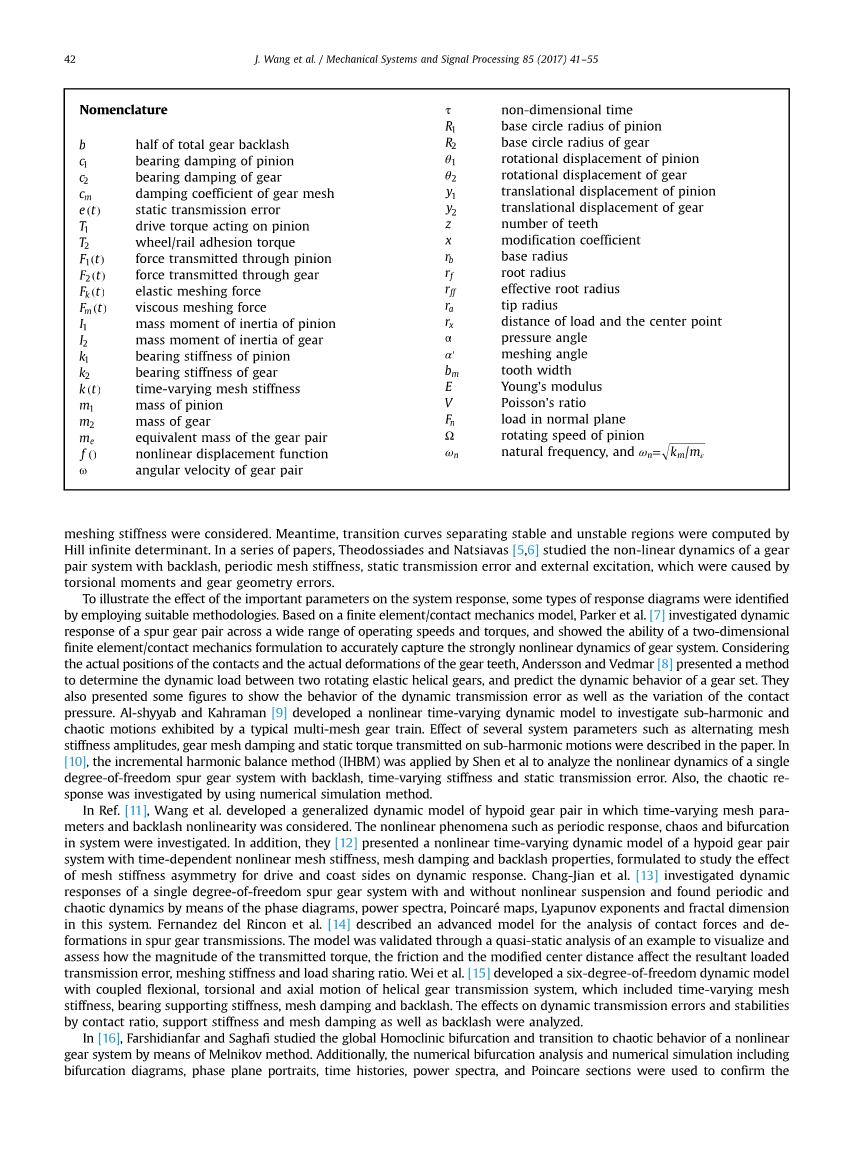

随着非线性动力学理论的发展,齿轮系统的非线性特性成为研究的热点。例如,卡勒曼和辛格[1,2]以researchefem软件[ 4 ],还有其他等人研究了直齿圆柱齿轮单自由度模型的稳态响应和稳定性,考虑了齿轮误差、时变刚度和阻尼与啮合刚度成正比。同时,用Hill无穷行列式计算分离稳定区域和不稳定区域的缓和曲线。在一系列的论文,theodossiades和natsiavas [5,6]研究含间隙的齿轮系统的非线性动力学,周期啮合刚度、静态传动误差和外部激励,这是由扭矩齿轮几何误差引起的。

机械系统和信号处理

为了说明重要参数对系统响应的影响,采用适当的方法确定了一些类型的响应图。基于有限元/接触力学模型,帕克等人[ 7 ]研究了直齿圆柱齿轮在较宽的工作速度和扭矩下的动态响应,证明了二维有限元/接触力学公式能够准确地捕捉齿轮系统的强非线性动力学行为。考虑到触点的实际位置和齿轮的齿的实际变形,安德松和vedmar [ 8 ]提出了一种方法来确定两旋转弹性螺旋齿轮之间的动态负载,并预测齿轮组的动态行为。他们还提出了一些数字来显示动态传输误差的行为以及接触压力的变化。shyyab和卡勒曼[ 9 ]开发了一个非线性时变动态模型来研究谐波的一个典型的多网格轮系与混沌运动。文中还描述了系统的交错网格刚度幅值、齿轮啮合阻尼和静力矩传递等系统参数对次谐波运动的影响。在[ 10 ],增量谐波平衡法(结合)是由应用分析单自由度和间隙的齿轮系统的非线性动力学,时变刚度和静态传递误差,混沌响应的数值模拟的方法研究。

建立了一种考虑时变啮合和侧隙非线性的准双曲面齿轮副广义动力学模型。研究了系统的周期响应、混沌和分岔等非线性现象。此外,(12)提出了具有时变非线性啮合刚度、啮合阻尼和侧隙特性的准双曲面齿轮副系统的非线性时变动力学模型,研究了驱动面和边面啮合刚度不对称对动力响应的影响。[ 13 ]研究了一种自由的齿轮系统动态响应单自由度和非线性悬架和发现周期性动态变化的相图,意味着能量谱分析及混沌,Poincareacute;地图,在这个系统的Lyapunov指数和分形维数。[ 14 ]描述了一种用于分析直齿圆柱齿轮传动接触力和脱层的先进模型。通过一个实例的准静态分析验证了模型的正确性,并评估了传递扭矩的大小、摩擦和修正的中心距离对产生的传动误差、啮合刚度和载荷分担比的影响。魏等人。[ 15 ]开发了一个六度的弯曲自由度耦合动力学模型,扭斜齿轮传动系统的运动和轴,其中包括时变啮合刚度、轴承支承刚度、啮合阻尼和间隙。分析了接触比、支承刚度、阻尼以及侧隙等因素对动态传动误差和稳定性的影响。

在[ 16 ],farshidianfar和Saghafi研究全球一个齿轮非线性系统的混沌行为的过渡采用Melnikov方法。此外,数值分岔分析和数值模拟,包括分岔图,相平面图,时间历程,功率谱,和庞加莱部分被用来确认分析预测,并显示过渡到混乱。[ 17 ]建立了三自由度直齿圆柱齿轮传动系统的动力学模型,研究了转矩波动、齿轮阻尼比、齿轮侧隙、啮合频率和啮合刚度等因素对低频激励随机扰动的影响。研究发现,在具有非线性间隙的齿轮系统中,存在着丰富的倍周期分岔现象。为了研究耦合参数变化下的分叉和齿轮系统的混沌特性[ 18 ]设计了一种基于简单单元映射法和逃逸时间算法的扭振齿轮系统多状态参数耦合动态状态检测算法。在相空间中的同宿轨道被发现在非光滑系统的周期运动轨迹法研究不同造成的。

从以上文献中可以看出,已有许多非线性数学模型对齿轮动力学进行了分析,但有限的工程对铁路机车齿轮动态响应的影响很大。由于高速重载等恶劣的运行环境,机车的传动系统常常在运行过程中承受由单、双齿轮啮合产生的高频交变载荷。列车起动、制动、换挡和道岔的冲击载荷以及内部或外部激励对齿轮传动系统的影响,是由于齿轮传动系统的侧隙和时变啮合刚度等非线性因素引起的。如何揭示齿轮传动系统的内在联系,提高齿轮传动系统的可靠性,是一项深入而系统的研究。为此,一个多自由度(MDOF)扭转振动模型的一个典型的机车,其中的参数包括啮合刚度、传动误差、啮合阻尼和轮轨粘着力矩为有界不确定参数。详细讨论了这些不确定参数对动力学响应的影响。研究结果为今后机车齿轮传动系统的动态设计和振动控制提供了参考。

2、直齿圆柱齿轮传动系统的动力学模型

2.1、齿轮传动系统模型

对于一个典型的机车,HXD的直齿圆柱齿轮传动系统,主要由电枢轴、齿轮和轮组组成。如图1所示,小齿轮直接安装在牵引电动机的电枢轴上,该轴提供系统的驱动转矩。齿轮安装在轮对上,它被认为是传动系统上的载荷。这种机械传动系统可以简化,如图2所示。在这里,T1描述了电机电枢轴在牵引电机额定功率下所提供的驱动转矩,假设为常数,T2是齿轮传动系统的负载转矩,由轮/轨引起。为便于计算,假定轴和轴承是刚性的,齿轮和齿轮也被建模为刚体,平动和旋转位移作为它们的坐标。对齿轮副平面进行了动力学分析,忽略了平面外运动。由于激励基本上沿作用线,齿轮对横向振动在垂直于作用线的方向上被忽略。齿轮啮合由啮合方向上的齿隙、刚度和阻尼元件描述,并在本研究中采用了符号。由于静态传输误差很小,所以只考虑波动项EA。因此,静态传输误差e(t)由,如果总间隙为2b,非线性齿轮侧隙通常采用以下表达式:

齿轮副的啮合力由两个力构成:

齿轮副的动态啮合力可表现为:

弯扭耦合振动方程可以用牛顿法导出,并给出了计算公式:

通过引入相对运动方程,可以将运动方程转化为下列表达式—齿轮副的三维位移,即:

齿轮副的等效质量和等效外激励:

引入无量纲时间,在齿轮固有频率下,存在如下的方程:

无量纲变量的形式为:

为了便于分析,以下无量纲参数可以表示为:

无量纲非线性位移函数就变成:

应用非线性时变多自由度运动的控制方程模型可以以无量纲形式给出:

齿轮传动系统不仅包含齿隙,而且还包括时变刚度和静态传动。误差使得它是一类具有参数激励的强非线性系统。这些问题的近似解耦合非线性微分方程可以用数值方法求得。附图如下:

图1 HXD机车的机械传动系统

图2:HXD系列机车齿轮传动系统的简化模型

2.2、轮轨粘着力矩

众所周知,在机车的驱动或制动过程中,刚性轮滑动是发生的,而不是弹性蠕变,为了更准确地表达滑移,机车传动动力学的滑移率定义如下:

其中V是车轮的瞬时速度,代表瞬时角速度,r是半径车轮。当车轮发生宏观滑移时,滑移率与之相比是一个大而有限的值。蠕变的常规定义。在驾驶条件下,S是一个方便的负值。轮轨切向力系数与粘着峰后的滑移呈负相关。这是因为轮轨摩擦热对钢轨表面粗糙度的影响。因此,简化的轮轨粘着曲线见图3可由分段线性函数[ 19 ]表示:

在图3(a)中,fm是最大切向力系数,SC表示临界滑移率,KF为负斜率。滑动。在简化模型中,正斜率下的粘着状态被认为是粘着的,而负的是。考虑滑移,但不考虑粘着的分散性。在图3(b)中,S0是平均滑动率,符号“a”。表示粘状态、“b”、粘滑状态和“C”是滑动状态。当机车按额定功率运行时,SC等于0.01,s从0改为0.03。

图3:(a)切向力系数简化曲线。(b)粘连的不同状态

图4:齿轮变形石川法计算模型

假设机车轴重为P,可以得到如上所述的轮轨粘着力矩:

时变啮合刚度的计算

正如公式(5)所解释的,啮合刚度k(t)是随时间变化的参数,因为啮合齿的数目是变化的。根据接触率。它是整个啮合区域内所有齿的综合效应,与齿面啮合有关。单齿的弹性变形与轮齿的综合弹性变形[ 20 ]。在这项研究中,对伊西卡—计算时变网格刚度采用佤族公式。根据石川方法,齿轮被视为矩形和梯形的组合,齿形变形的计算模型如图4 [ 21 ]所示。轮齿变形由弯曲变形、剪切变形和变形三部分组成。接触变形。为了简化刚度计算,不均匀载荷分布,制造误差。忽略了齿轮副的安装误差。矩形截面的弯曲变形表现如下:

这里,FN,微米,BM,E表示在正常平面的载荷,载荷的角度,齿宽,杨氏模量,在术语和公式(16)中的参数由:

梯形截面的弯曲变形可以用:

剪切变形和接触变形表现如下:

基本零件倾斜产生的接触变形被定义为:

根据轮齿的几何形状,可以得到如下的计算公式:

在一定条件下:

此外:

当一对轮齿啮合时,总变形随着啮合线在载荷点方向上的变化而变化。简化为:

当轮齿被啮合变形时,小齿轮将旋转一个微小的角度。因此,齿轮副的啮合刚度可以是计算公式为:

该公式用于计算齿轮啮合过程中齿轮副的时变刚度。表1给出了机车直齿轮传动系统的啮合刚度变化图像。随着时间点如图5所示。齿轮副的啮合过程不可避免地会发生变化—在单、双齿啮合。在双齿啮合区域,将啮合时间分成100次。计算每一时刻的啮合刚度,得到100个啮合点的啮合刚度,并用两种多项式拟合方法得到了相应的刚度曲线。同时,同样的方法可以在单齿啮合区域中采用,如图6所示。对刚度曲线进行了无量纲化处理,并给出了刚度计算公式。可以获得单周期。

在齿轮副的连续工作过程中,随着单齿和双齿啮合的交替,轮齿的弹性变形周期性变化为22,啮合刚度也随之变化。图7揭示了一段时间内啮合刚度和无量纲时间。

表1刚度计算中齿轮副的基本设计参数

图5:双网格区域刚度拟合曲线

图6:单网格区域刚度拟合曲线

轮齿的弹性变形周期性变化为22,啮合刚度也发生了变化。图7揭示了一段时间内啮合刚度和无量纲时间。

非线性动力响应分析

小齿轮转速是影响机械传动动态特性的关键参数之一。

图7:啮合段啮合刚度曲线

图8:使用速度Omega;作为控制参数传输系统分岔图

图8给出了传动系统在无量纲位移下的分叉特性。Omega;旋转速度变化。从图中可以看出,当速度发生变化时,存在着各种运动形式,如作为periodic-1,周期n(41),混沌运动等。为了准确地确定运动形式,相位平面图、Poincareacute;图、时域响应的振幅频谱图和说明系统的动态特性。当Omega;小于1100转,相平面图是唯一的一个封闭的圆,时域响应图显示正弦波,振幅频谱也有一个峰值。结果表明,系统的响应是周期运动,在图9中可以看到。当速度增加时系统的运动状态是从periodic-1运动改为2周期性运动,并且状态一直持续到1199转。如图10可见,两个独特的返回点如图所示,相平面图有两个封闭圆,时域响应图显示周期运动。激励频率的谐波,即1/2、1, 3、2, 2,因此响应的运动是混沌运动。当Omega;改为从1200到1299转,在动力学行为的变化更明显的分歧。时域响应图也显示出非周期运动,振幅频谱是连续的。这些特征表明,该地区系统处于混沌状态。

随着速度的增加,系统的混沌运动,进入2叶又是从1300转1399转。然而,当Omega;高于1400转,系统处于复杂状态,周期运动和混沌运动顺序出现。特别是,当速度从1650增加到1750转,所谓的“period-3#39;phenomenon发生。如图12显示,相平面图有三个封闭的圈子,庞加莱eacute;地图也有三个单点,时域响应图也显示了周期运动和振幅频谱。具有谐波1/3,2/3,1,标志着一个周期3稳定存在反应。第三段意味着混乱[ 23 ]。当转速大于1750转Omega;,庞加莱eacute;地图被分为两个分部分,然后系统变得不规则,又进入混沌运动的另一个区域,它使状态保持很长时间。转速范围为每转1999转。图13中可见类似的混沌现象。所有的反应都被识别出来

全文共6374字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11481],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料