英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

基于分布式光纤技术的圆形贴片传感器

用于拉伸和弯曲载荷识别的光学技术

莫妮卡·西米内洛(Monica Ciminello),保罗·贝蒂尼(Paolo Bettini),萨尔瓦多·阿梅杜里

(Salvatore Ameduri)和安东尼奥·康西里奥(Antonio Concilio)

摘要——本文介绍了名为MonitoRing的智能贴片传感器的设计,制造和初步测试。该传感器被设计为通过沿其圆形几何形状 的分布式应变轮廓检测来识别结构载荷的幅度和方向。该传感器是通过使用装有单个标准电信光纤的柔性玻璃/环氧树脂层压板制造的。光纤根据三个半径和报价均不相同的环路嵌入,传感器粘合在一个结构元件上,可以跟随拉伸和弯曲载 荷而变形。光学瑞利反向散射技术可在整个光纤路径上以高 空间分辨率提供对应变的询问。因此,通过比较每个回路的变形频谱的幅度,相位和符号来提供载荷和方向识别。报告了初步的数值和实验结果,并对简单的测试案例进行了分析。

索引词——光纤,负载监控,智能系统。

1.介绍

飞机工业的发展突出了技术创新作为竞争优势因素的重要性。节能,环境兼容性,可靠性和经济因素变得越来越重要,因此研究和应用的新发展已朝着更加准确的分析方法,实现检查程序,优化制造工艺和使用新材料的方向发展。多功能系统具有根本的重要性,因为它们可以在使用寿命内检测出结构的缺陷和损坏/退化,将异常载荷条件下的影响降到最低,减少疲劳效应和有害的振动条件。这样,可以从制造步骤开始检查结构系统。科学界正在研究能够监视建筑物健康状况的不同类型的技术和功能。带有嵌入式传感器和执行器的智能结构能够监视物理环境,收集和解释数据,然后对变化做出正确的反应。智能结构技术可以成功地应用于结构健康监测(SHM)目标,通过使用集成的传感器实现对复杂结构系统的连续观测,无论是结合的还是嵌入的[1]。在各种参数中,外部荷载的知识对于理解结构系统在运行寿命中的演化是至关重要的。这一了解可能有助于在发生某些事件后对损害程度进行评估,并对剩余寿命作出最新的估计。直接测量实际操作载荷是非常困难和成本计算的,但在某些情况下,它们可以由构成结构响应[2]的信息推导出来,这些信息由能够测量应变和位移场的专用传感器[3]、[4]识别。

作者在以前的工作中为变形结构的高位移测量而开发的MonitoRing [5],[6]现在被提出了一种新颖而新颖的布局,用于对简单载荷识别进行初步识别。在本文中,注意力集中在已实现的方法上。还报告了制造过程,并详细说明了用于实验活动的测试平台的实现。最后,对实验室收集的结果进行了分析和讨论。

- 方法与制造

A·方法

MonitoRing的方案如图1所示。该设备由玻璃增强纤维制成的圆形层压结构组成,其中单个光纤嵌入三个不同的环路中。两个环位于同一层中,但半径不同。另一个环被安排在较高的引用层中排列(图1a)。此布局旨在允许检测不同的结构载荷(图1b)。正应力的特征是在横截面中具有相同的应变分布,因此,上部和下部光纤环路将检测到相同的变形。另一方面,纯弯曲作用会引起沿横截面的线性应变分布,因此以不同报价放置的光纤(FO)环将提供不同的变形。在本文中,MonitoRing是根据特定的制造过程实现的,还设计组装了用于法相激励和弯曲激励的原始测试台。数值和实验测试活动用于数据关联。

图1. MonitoRing方案:横截面(a);平面内和平面外行为(b)

表格1

MonitoRing主要特征

在此应用中,使用了基于瑞利反向散射的光学仪器。该物理现象是由光波与纤维二氧化硅杂质的相互作用引起的弹性过程。它们与光传输的损耗(瑞利损耗)相关,并且代表一种“标记”,对于每根单纤维都是唯一的,当在制造过程中冷却时会冻结到玻璃中。这种不均匀性可有利地用于测量分布的损耗和增益,感应的应力和应变,温度和局部双折射[7]。当光在光纤内传播时,一小部分以扩散方式散射回去,并再次在光纤芯中被引导。通过利用该特性的独特性以及由于施加的变形而引起的调制,可以获取所产生的载荷场的幅度和方向[8]。

图2.设计和制造用于管理F0定位的模具(a);模具周围的光纤布线图(b)

B·制造

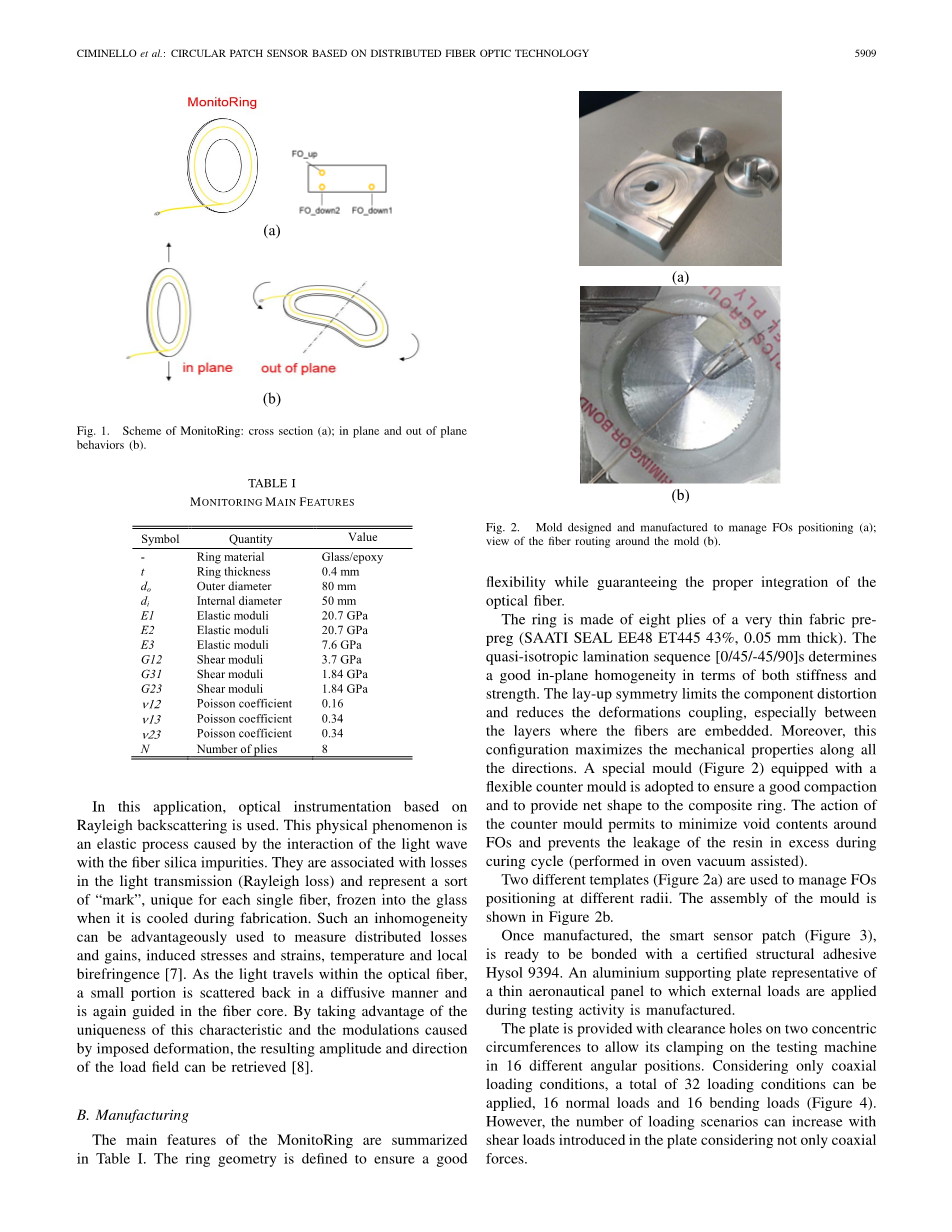

表一总结了监控的主要特点。在保证光纤适当集成的同时,对环的几何形状进行了优化,以保证良好的灵活性。该介质是由八层非常薄的织物预浸(SAATI SEAL EE48 ET445 43%,0.05mm厚)。准各向同性层序[0/45/-45/90]s在刚度和强度方面决定了良好的平面均匀性。分层对称法限制了元件的畸变,降低了变形耦合。特别是在纤维嵌入的层之间。此外,这种结构使机械性能在各个方向上都达到了最大。采用专用模具(图2),配有柔性反击模,保证压实良好,为复合环提供净形。反模的作用允许将FOs周围的空隙最小化,防止树脂在固化过程中过多的泄露(在烘箱真空辅助下进行)。

两个不同的模板(图2a)用于管理FO在不同半径处的定位。模具的组装如图2b所示。

一旦制造完成,智能传感器贴片(图3),就可以与认证的结构粘合剂Hysol 9394粘合。制造了一种用于在测试活动中施加外部载荷的薄航空仪表板的铝支承板。

该板在两个同心的圆周上设有通孔,以使其可以在16个不同的角度位置上夹持在测试机上。仅考虑同轴载荷条件,总共可以施加32种载荷条件,即16种法向载荷和16种弯曲载荷(图4)。但是,不仅考虑同轴力,随着板中引入的剪切载荷,载荷方案的数量会增加。

图3.制造的MonitoRing

图4.铝质支撑板和作用力方向示意图。旋转角theta;从0度开始并且遵循逆时针方向

图5. FE模型的细节:连续壳元素

- 数值模型

ABAQUS代码用于开发设备的有限元模型。在模型中,假设环和通用结构(假定界面处的节点重合),都为环和通用结构选择了连续壳元素(SC8R)(图5)。在模型中忽略了光纤的刚度。沿圆形路径获取变形,对应于光纤位置(图5)。它们两个沿着两个同心环位于第七层和第八层之间(FO_down1和F0_down2分别描述了外部路径和内部径);第三层(FO_up)放在第一层和第二层之间。变形从结构传递到环。分布式传感技术可以同时识别沿三个路径的应变场。

适当设计这种板的几何形状,以确保在连接MonitoRing的中心区域内发生恒定变形(图6和图7)。

A·拉伸载荷

当施加拉伸载荷时,沿着三个纤维路径针对不同的牵引力值(1500N、2000N和2500N)计算切向变形。图8给出了在1500N下沿三个光纤路径的标称应变曲线的示例。不出所料,数值应变曲线在相位上是完美的,并且相对于载荷方向在90度时达到最大值。当改变载荷方向时,将测量相移,最大值表示所施加拉伸载荷的相应角位置(图9)。在表II中,报告了每个圆形路径和三个载荷水平的最大变形。对于考虑的负载,应变几乎呈线性增加。

图8. 1500N拉伸试验时沿圆周的数值应变

图9.拉伸测试:由于载荷施加方向不同而引起的应变从0deg(上图)到90deg(下图)的变化

表二

拉伸载荷

B·弯曲载荷

图10.轴向位移为1mm的弯曲试验沿圆周的数值应变

图11.弯曲测试:由于轴向位移的施加方向不同,应变从0deg(上图)到90deg(下图)移动

当施加弯曲载荷时,通过引起压缩屈曲而获得圆板的挠度。计算沿板的轴(1、2、4和6mm)施加的不同负位移的变形。所有变形都是正值,因为光纤路径位于中性轴上,但是变形幅度受沿厚度方向的位置的影响很大,正如预期的那样。在图10中,报告了在1mm施加位移时三个光纤应变路径。改变载荷方向后,将再次测量相移,最大值表示施加的弯曲载荷的相应角位置(图11)。在表III中,列出了所有考虑的载荷情况下的最大应变。与以前的拉伸试验不同,在激发水平和变形输出之间没有线性对应关系。

表三

弯曲载荷

图12.弯曲结构的测试机

图13.拉伸试验装置示意图

图14.在拉伸试验中,在不同载荷循环下,从分布式技术获取的数据

图15.拉伸测试的实验结果:在施加负载2000N时沿三个光纤路径的应变

图16. FO_down2的拉伸测试:由于施加载荷的方向不同而引起的应变变化

- 实验测试

在实验测试中,使用了基于瑞利反向散射技术的光学询问器[9]。LUNA的ODISI B查询器的采样率为250Hz,空间分辨率为5mm,在1m长的光纤上提供了400多个传感点。但是,对于本文分析的这种准静态负载条件,几赫兹的采集速率就足够了。

A·试验台

设计和制造了一种既能承受拉伸载荷又能承受弯曲载荷的专用试验机。如图12所示,利用一个直径16毫米的蜗杆施加机械载荷,该蜗杆在滑块上前后移动。该块承载一个可以承载传感器板的输入,这样的插入可以旋转,以模拟铰链。螺钉的另一端连接到双插入件,该插入件被堵塞。

B·拉伸试验箱

通过旋转螺钉,在滑块滑动时施加拉伸载荷(图13)。拉伸试验结果如图14所示,其中报告了FO信号。原始数据最初指的是光纤上的位置,为了提供负载方向信息,需要对原始数据进行过滤和按度数转换。2000n的应变曲线如图15所示。形状和值是预期的,与三个环类似。

图17.弯曲试验示意图

图18.在弯曲测试中,在不同载荷循环下,从分布式技术获取的数据

图19.弯曲测试的实验结果:沿三个光纤路径的应变为4mm

图20. FO_down2的弯曲测试:由于轴向位移的施加方向不同而引起的应变移动

但是,可以注意到与理论曲线的一些偏差。特别是,在制造过程中,F0_up信号在360度附近的“尾部”可能是由不完善的FO出口引起的。微小的波动可以用不完美的光纤定位来解释。在图16中,报告了F0_down2的负载方向为0度和90度时的相移。

C·弯曲测试用例

相反,可以通过反方向旋转螺钉来产生弯曲作用:会产生一个力,使铰链上的样本旋转(图17)。弯曲测试结果如图18所示,其中报告了F0信号。原始数据再次需要按度进行过滤和转换,以提供负载方向信息。如数值预测的那样,根据沿厚度方向的F0位置,在图19中报告了测量值的差异。下图显示了负载施加的不同方向之间的比较。图20涉及弯曲测试用例。如所预期的,曲线显示由于所施加的负载旋转90度而产生的90度位移。因此,可以从该信息开始重建载荷施加方向。

- 结论和进一步的步骤

这篇论文所报道的研究活动突出了用于简单载荷情况识别的智能贴片结

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236755],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料