英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

题目:三维 (3D) 打印的快速原型法制备连续碳纤维增强聚乳酸复合材料

提要:

采用三维 (3D) 打印的快速原型法制备连续碳纤维增强聚乳酸复合材料。为了分析这种新方法的改进之处,对印刷样品进行了有无预处理碳纤维束的对比实验。利用电子试验机和动态力学分析仪 (DMA) 测定了材料的力学强度和热力学性质。针对连续碳纤维印花工艺的要求,设计了新颖的喷嘴和路径控制方法。通过实验和分析,采用聚乳酸浆料对预处理后的碳纤维进行上浆,可以有效地提高碳纤维与树脂的界面强度。实验结果表明,改性碳纤维增强复合材料的拉伸强度和非织造强度分别比原碳纤维增强材料提高了 13.8% 和 164%。扫描电镜 (SEM) 扫描结果表明,改性碳纤维复合材料获得了较好的结合界面。

一介绍:

近年来,由于热固性复合材料对环境的污染日益严重,生物可降解复合材料在航空航天领域引起了广泛关注。Mohanty 等人(2000 年)回顾了生物聚合物的应用,认为生物聚合物具有环境效益,包括生物降解性、可再生性和较少的温室气体排放。聚乳酸 (PLA) 是一种来源于可再生资源的可生物降解材料,具有良好的力学性能,有望成为一种环境友好的复合材料。Drumright et al. (2000) 和 Garlotta (2001) 报告称,降解通过水解成乳酸发生,并在 1 个月内完全消失。然而,Semba 等人(2006 年)表明,聚乳酸是脆性的,限制了其在航空航天领域的高性能应用。Oksman 等人 (2003) 提出使用纤维材料作为增强材料,并进行了一些改进。

由于具有良好的操作性、低成本以及无需工具或模具,3D印刷方法在加工PLA热塑性树脂方面受到广泛研究(Lipson和Kurman,2013)。但是通过 3D 打印快速获得力学性能优异的纤维增强 PLA 复合材料仍然是一个很大的挑战。高分子材料的印刷技术主要有光固化成型机 (SLA) 和熔融沉积成型机 (FDM)。Melchels 等人 (2009) 和 Sarment 等人 (2002) 开发了具有更好制造精度的 SLA 技术,但设备和光敏树脂材料的高成本限制了其应用。

低成本的印刷设备和热塑性材料的熔融沉积造型是工业化生产的较好选择。FDM 已经打印了各种器械和部件。Leigh 等人 (2012) 和 Czy Bzewski 等人 (2009) 分别展示了电子传感器和碳纳米纤维的微尺度印刷。Hutmacher 等人 (2001) 和 Ahn 等人 (2002) 研究了 FDM 制造部件的机械强度和各向异性材料性能。对于碳纤维增强复合材料的 FDM 打印,Van Der Klift 等人 (2015) 使用 Mark One 3D 打印机评价了碳纤维增强热塑性塑料的 3D 打印生产能力。Tekinalp 等人 (2014) 和 Ning 等人 (2015) 研究了短碳纤维 (0.2 C0.4 mm) 和碳纤维粉末增强复合材料的 3D 制造,并测试了其微观结构和力学性能。Matsuzaki等人(2016)提出连续纤维增强复合材料可以通过3D打印制造方法并且这一技术有可能成为下一代复合材料制造方法。Mori 等人 (2014) 打印了一个三明治结构,将碳纤维置于下塑料板和上塑料板之间,3D 打印后加热,将碳纤维与塑料粘合。这些印刷方法上述可以制造连续碳纤维增强热塑性复合材料。但印刷路径是弯曲的,纤维与树脂之间的弱渗透降低了印刷复合材料的性能。

为了开发具有弯曲结构和更高机械强度的连续碳纤维增强聚乳酸复合材料的 3D 打印,以用于实际应用,我们提出了一种快速连续打印的原型方法。设计了新型挤出喷嘴和路径控制方法,实现了曲面复合结构的打印。并对试样的拉伸强度和非织造强度等力学性能进行了测试,比较了有无碳纤维的情况。碳纤维复合材料的力学性能优于聚乳酸,但与聚乳酸的界面结合较弱。因此,为了进一步提高复合材料的力学性能,印花前在 PLA 浆料中加入浸润剂对碳纤维束进行改性。通过力学测试结合扫描电镜 (SEM) 分析可知,改性后的碳纤维复合材料的界面强度明显提高。测试了玻璃转变温度和损耗模量的热力学性质,分析了印刷样品的玻璃转变温度和损耗模量。

二实验

2.1材料制备

碳纤维束由 1000 根单根碳纤维 (HtA40 H13,Toho Tenax Co.,Ltd.) 组成,聚乳酸树脂的纯度为 98% (NatureWorks)。为实现 PLA 树脂与碳纤维的连续挤出,采用螺杆式挤出机 (Wellzoom-B) 加工 PLA 线材。FDM 打印机框架采用成熟的商用模块组装而成,主控板可与 CURA 开源 3D 打印机软件连接。该改进型 3D 打印机可在三轴位置控制下制造复合材料部件。四个步进电机负责喷嘴路径控制、Z 轴、X 轴和 Y 轴。步进电机的控制精度约为 正负0.2 mm。

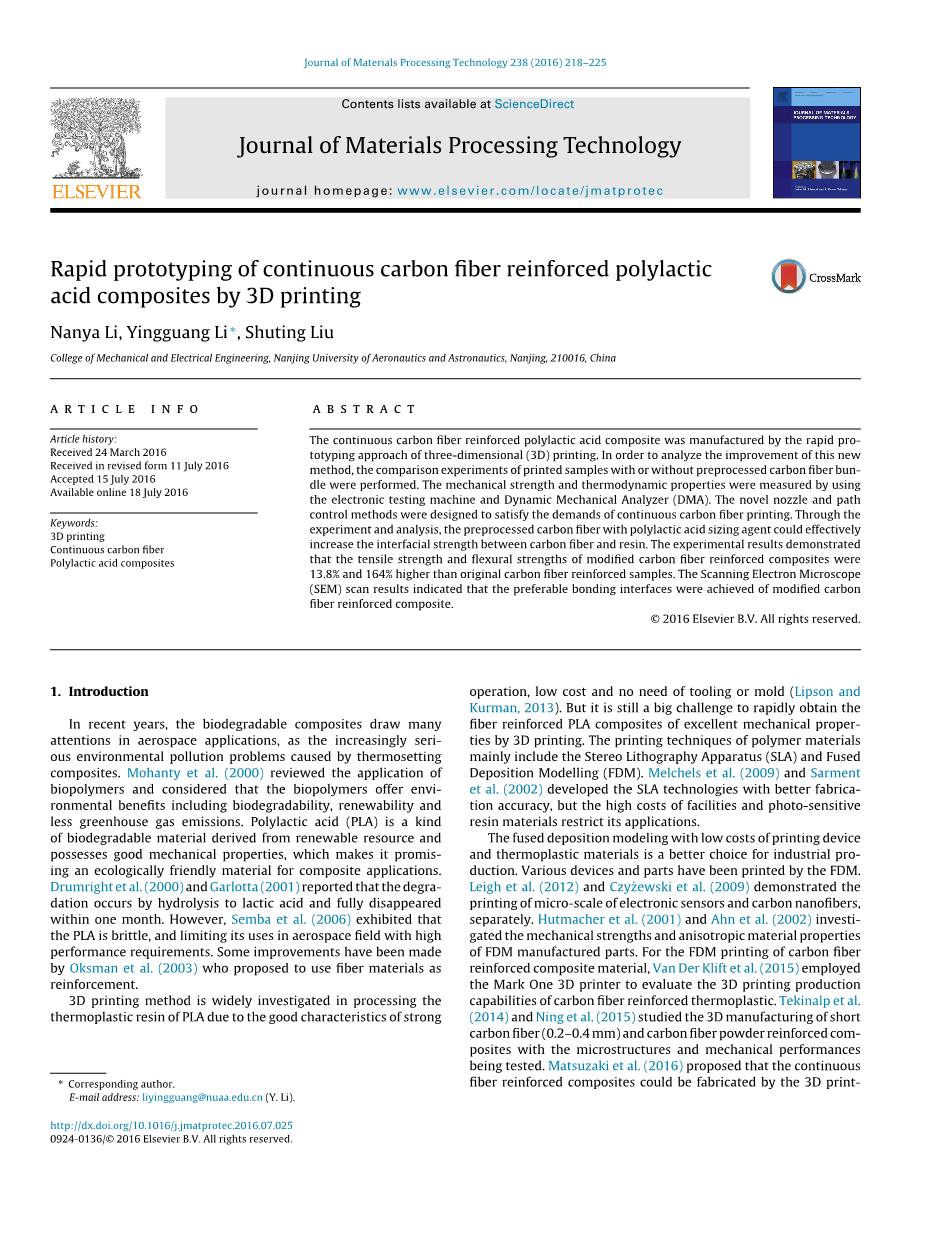

2.2挤出喷嘴的设计

3D 打印机的喷嘴设计为打印连续碳纤维和弯曲路径,如图 1 所示,通过加热 PLA 树脂至熔化温度,在导引管内连续 PLA 丝和碳纤维束混合。导引管入口处的散热器是为了保证聚乳酸导丝的固态。为使碳纤维与聚乳酸树脂混合均匀,采用锥形喷嘴。在印刷过程中,已经挤出的碳纤维增强聚乳酸纤维丝粘在面板上,并提供持续的牵引力将聚乳酸包覆的碳纤维拉出喷嘴。

连续碳纤维增强 PLA 复合材料零件的印刷工艺如图 2 所示,印刷主要包括直线(如图 2 (a))和曲线(如图 2 (b))路径,两者均可通过设计的喷嘴有效进行。由于材料挤压喷嘴上的端口是圆形的,在换向过程中不会出现障碍物。此外,PLA 树脂包覆碳纤维降低了喷嘴的摩擦力。

2.3. 印刷路径控制

单向平纹部分、空心翼型和圆形部分的印刷路径如图 3 所示,单层印刷路径的起点、终点和印刷方向如图 3 所示。关于图 3 (a) 所示的菲亚特部分,印刷路径改变 180度在长度方向的两端,移动喷嘴在拐角处向下速度。空心翼型具有不同的起点点和路径控制方法。小直线被用来拟合和插值曲线的路径,就像在数控机床使用的 G 代码方法。如图 3 (b) 所示,路径从部件的内部到外部开始,并顺时针向前。当路径接近第一打印路径的起始点时,喷嘴改变方向为第二路径,打印过程循环直到到达单层的终点。对于圆形部分,打印路径控制与机翼型线相同,如图 3 (c) 所示。较详细地考虑了喷嘴进给速度、纤维扭转时的挤出停止时间和避免纤维交错的路径规划。各复合部分沿厚度方向的材料堆叠均遵循单层印刷路径。通过采取这些打印路径控制方法,3D 打印机高效地实现了连续碳纤维增强 PLA 复合材料部件快速成型的目标。通过在喷嘴和加热板之间设置适当的空间,对每条光纤通道进行均匀压实。

2.4. 碳纤维改性

考虑到 Yu et al. (2010) 报告的碳纤维与 PLA 树脂之间的弱粘结界面,在印刷工艺之前对碳纤维束进行表面改性,以提高界面强度,如图 4 所示。加入二氯甲烷溶液,磁力搅拌 30 min 后,PLA 颗粒(8%质量分数)部分溶解。高速分散乳化器 (DE-100 lb) 以 8000rmin 的转速对 PLA 树脂在二氯甲烷溶液中的滤液进行剪切乳化。在总溶液质量分数为 1 的去离子水中加入表面活性剂、乳化剂和消泡剂。然后缓慢加入去离子水处理水性 PLA 施胶剂,并改变碳纤维的表面状况。

2.5机械和热分析

这种新型 3D 打印的连续碳纤维复合材料通过力学性能、热力学测试和形态分析,表征了该材料的性能。采用相同的工艺条件(树脂体积分数、路径控制和打印速度),对 3 种不同的 PLA、碳纤维增强 PLA 和改性碳纤维增强 PLA 试样分别进行了拉伸强度、非织造强度和 DMA 性能表征。

通过电子材料试验机 (MTS CMT5504) 测试了拉伸强度和弯曲强度。拉伸强度试验和抗弯强度试验的样品尺寸分别为 110 mm 长、27 mm 宽和 2.3 mm 厚,以及 55 mm 长、12 mm 宽和 2.3 mm 厚。采用日立 DMS 6100 动态机械分析仪对连续改性碳纤维增强聚乳酸复合材料和聚乳酸试样的玻璃化转变温度进行了表征。样本量为 35 mm 长、12 mm 宽、2.3 mm 厚,通过单个悬臂工具评估储能模量和机械损耗角正切。在频率为 1hz,幅值为 50 mu;m 的条件下,对三种不同的试样进行了三点弯曲试验。加热速率为每分钟5摄氏度 时,温度范围为 23摄氏度至 250摄氏度。

2.6. 形态学研究

利用 Olympus CX31 显微镜测量 3D 打印碳纤维 PLA 复合材料的表面形貌。尺寸为 4 mm *4 mm *2 mm 的电子显微镜样品固定在基底上,并涂覆 40 nm 厚的金层,以提高分辨率。采用 Carl Zeiss EVO18 扫描电镜 (SEM),以热离子枪和 10 kV 加速电压扫描样品的 SEM 图像

3. 结果与讨论

3.1形态学分析

在测量打印复合材料的力学性能之前,进行了形态分析。印刷碳纤维增强 PLA 复合材料的表面形貌如图 5 所示,改性碳纤维束和 PLA 树脂可与图 5 (a) 和 (b) 所示的显微照片明显区分。挤出碳纤维束和树脂的宽度约为 600 mu;m。在印刷过程中,喷嘴和加热板(或喷嘴下已印刷的复合层)之间的距离控制在挤压材料的直径以内。因此,喷嘴和加热床(或已印刷的复合层)可将复合材料挤压成平带。将 PLA 树脂包覆在纤维上,从图中可看出,PLA 树脂被挤压到纤维带的两侧,最大宽度约为 500 mu;m。如图 5 (A) 所示,通过喷嘴对 3D 打印碳纤维增强 PLA 复合材料表面进行固定,实现了 PLA 树脂之间良好的融合质量。图 5 (b) 显示碳纤维之间的 PLA 宽度不同,图 5 (c) 分析了这种现象的机制。喷嘴挤出后,PLA 在碳纤维带的两侧分布不均匀,前后印刷路径不会改变 PLA 的分布。因此,在印刷过程中,PLA 的宽度在碳纤维之间从大约 300 mu;m 变为 500 mu;m

为了检查打印复合材料的空隙和纤维体积含量,图 6 显示了 3D 打印试样横截面的光学显微照片,对比分析了打印复合材料的直线区和角区的轮廓。在图 6 (a) 和 (b) 中以白色圆圈标记改性碳纤维束,在横截面中观察到两层印刷层。直角区和角区的扩增分别见图 6 (c) 和 (d)。打印的复合试样的空隙用蓝色圆圈标记,显微照片显示,角落区域的空隙比直线区域多得多。这可能是由于角落里的碳纤维变形造成的。放大图显示两种试样的改性碳纤维和聚乳酸树脂接合紧密。基于单向复合材料纤维体积分数测量的微观测试方法,可获得图 6 (a) 和 (b) 中打印样本的纤维体积分数。印刷碳纤维增强复合材料具有单向的碳纤维束,截面的微观形貌可以清楚地区分碳纤维和树脂。碳纤维区域只有 PLA 施胶剂(可以忽略),聚集成束。由于喷嘴和加热床(或已印刷的复合层)将碳纤维挤压成平整的带状,碳纤维的横截面积为椭圆形。黄线区域是样品的周期性结构区域之一。这意味着通过这些面积计算的纤维体积分数可以代表印刷的复合样品。将碳纤维的横截面积定义为 Af,将总测量面积定义为 a,可根据下式计算打印复合材料的纤维体积分数

通过计算像素尺寸,黄线面积(总测量面积)约为 0.7 mm^2,黄线白圈面积(碳纤维面积)约为 0.24 mm^2因此,纤维体积分数 Vf 约为印刷复合材料试样的34%。计算得到的纤维体积分数值与碳纤维和 PLA 树脂的进料体积比基本一致。

3.2. 机械性能

在万能试验机上使用夹具测试了拉伸强度和弯曲强度。为了确保测试结果的可重复性,使用 3 个样本测试每个性能。如图 7 (A) 所示,在拉伸试验过程中应用的试验速度为至少 2 mm。样品的抗拉强度可通过以下公式计算:

其中,F 为拉伸载荷 (N),b 为试验样本宽度 (mm),d 为厚度 (mm)。在相同的试验机上进行非饱和强度试验,但仅固定装置改为三点弯曲型,如图 7 (b) 所示。将载荷压头的直径调整为 5 mm,其下降速度为 2 mm /min。使用以下公式确定非壁面强度:

其中 P 是弯曲载荷 (N),l 是样本的长度 (mm)。三种不同材料的拉伸和非织造强度曲线如图 8 所示,整个拉伸过程可分为三个不同阶段。在两种试验结果中均观察到图 8 所示曲线在开始时的不同斜率。拉伸强度和非织造强度的持续时间分别为 0-10 s 和 0-50 s。试样与试验夹具接触面积的 PLA 树脂可首先承受载荷。因此,这些阶段的强度和曲线斜率低于后续测试阶段。改性后的碳纤维增强试样 s 曲线由于具有更好的界面粘结性能,比原碳纤维增强试样提前进入线弹性变形阶段。在弹性变形阶段,两种碳纤维增强试样的斜率均略有下降。其原因可能是当载荷达到界面强度的极限值时,部分纤维-基体界面脱粘。但由于改性后的碳纤维与 PLA 基体之间有较好的界面作用,其还原度小于未改性的碳纤维。最后,对两种碳纤维增强复合材料和PLA 树脂达到屈服点后断裂。碳纤维增强试样在外加载荷的作用下完全断裂,大部分纤维与基体的界面也被破坏。考虑到极限承载能力,两种碳纤维增强材料的最大拉伸强度明显高于聚乳酸增强材料。

与 Tekinalp 等人 (2014) 和 Ning 等人 (2015) 制造的短碳纤维增强热塑性基体材料相比,本实验制造的连续碳纤维增强复合材料的抗拉强度要高得多。确切地说,短纤维增强碳纤维的最大值仅为 68 mPa,而连续碳纤维增强碳纤维的最大值高达 91 mPa

全文共7466字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1956]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料