英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

第九章 汽车车身材料的未来发展趋势

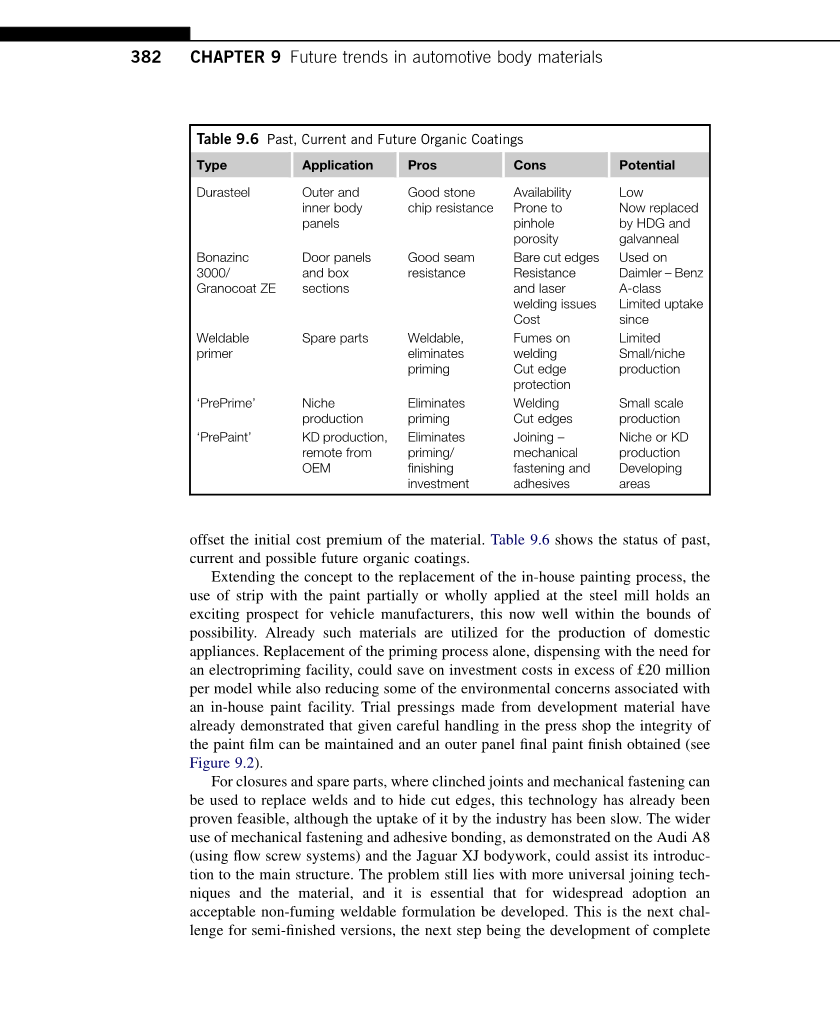

抵消了原材料的初始成本溢价。表9.6显示了过去、现在和未来有机涂料的状况。

将这个概念扩展到室内涂装工艺的更换,部分或全部应用于连铸厂的带钢的使用为汽车制造商带来了令人振奋的前景,现在这一切都在可能的范围内。这些材料早已用于生产家用电器。单独更换启动过程,无需使用电引导设备,可节省每个型号超过20亿欧元的投资成本,同时降低与内部油漆设施相关的一些环境影响。从适用压制的发展趋势已经证明通过在冲压车间的小心操作,可以保持漆膜的完整性并获得外部面板的最终漆面。

用于封闭件和备件,其中有铆接接头和机械紧固件用来取代焊缝和隐藏切割边缘,这种技术已经事实证明是可行的,尽管该行业对此的接受速度缓慢。奥迪A8(使用流量螺旋系统)和捷豹XJ车身上展示的机械紧固和粘接的更广泛应用可能有助于将其引入主体结构。问题仍然存在于更通用的连接技术和材料中,并且为了广泛使用可开发的可接受的无烟可焊配方使用,这一点至关重要。这是半成品的下一个挑战,下一步是开发完整的成品油漆系统。预涂层的现状如表9.6所示。

9.4.7.2镀锌钢 - PVL涂层

与锌镀层钢技术有关的另一个变化是开发针对锌颗粒的拾取/在冲压工具上堆积锌,并且由于熔融锌与富铜的合金化而加速电极头磨损、点焊电极常年问题的解决方案。如果要改进流程链的所有环节的效率,就必须解决这些问题。在BRITE EuRAM的一个合作项目中,已经证明使用物理气相沉积(PVD)技术,可以沉积薄至4-5微米的涂层,这对压机性能和电极头寿命都有好处。尽管在生产汽车生产足够宽的条带方面面临挑战,但这在日本已被证明是锌沉积的一种可行的替代方法,其成本接近于电镀锌工艺的成本。正如Furopean联合项目所显示的,该工艺的优势在于可以沉积合金化的锌层和Ti,Cr和锰铜等元素,与静态自动镀锌钢相比,可以提高耐腐蚀性。最有希望的合金涂层被证明是Zn-Mg,现在正在通过PVD技术和改进的热浸镀工艺生产。虽然被建筑业所利用,但没有任何证据显示汽车使用的例子。

9.4.7.3高强度钢的范围

现代炼钢工艺(参见第3章)包括以精确的冷却速率在线进行热处理的能力,可以生产日益广泛的双相,TRIP,多相和马氏体钢。孪生诱导塑性 (TWIP)钢在未来可能具有更高的强度和更高的延展性。这种扩展的品种应该能够更有效地利用未来的材料设计; ULSAB-AVC计划说明了这一点,该计划使用了图9.3所示的等级,并且参与的钢铁供应商同意可以在模型会议2004规定中使用这些等级。通过协同使用这些“有利”的AHSS等级,可以证明欧洲#39;C级#39;(大众高尔夫型)车辆的五星级碰撞评级和经济数据为84 mpg(柴油,高速公路驾驶),并且可以显着提高 美国中型“PNGV级”模式并行考虑。身体结构体重202公斤和218公斤,平均基准数字减少17%。值得注意的是,通过使用液压成形法将液压成形钢降至0.6毫米,外板的重量减轻高达42%。液压成形管也被提议用于前部导轨构件,其中定制管的前部为1.5mm,后部为1.3mm,以便在发生碰撞时帮助控制能量管理。据称,在前部钢轨部件中使用多相钢可以符合相应的US-NCAP和Euro-NCAP安全法规。液压成型车身侧面构件也是侧面结构的中心元件,采用DP500 / 800钢制造。液压成型构件占ULSAB-AVC车身结构的13%。

从最初的ULSAB研究开始,三维激光焊接已经增加了五倍,其中包括将压制板单面连接到中空部分,假定零件一致性适合。目前提供的钢种品种越来越多,这些增强措施得到了扩展,并且全息硼钢的开发进一步改善了侧面冲击阻力。这里面临的挑战是将AHSS的强度 - 延展性范围进一步扩大(第3章,图3.1)。具有改善的可焊性和免于氢裂纹的更具成本效益的TWIP钢将是相当大的进步。理想的做法是用学习者构成的钢材来加工目前的设备。因此,通过仔细控制成分和热处理以提供与强度相当的更高水平的延展性,第三代低碳钢板的发展持续不变。该工程师的最终目标是增加弹性模量,同时保留其他关键性能仍然是#39;圣杯#39;。

9.4.7.4 新材料和新形式的潜力

大部分可供未来使用的现实材料开发已经被覆盖,并延伸到铸件,挤压件,夹层,蜂窝和其他形式的材料。如已经解释的那样,除非在强度,密度,耐腐蚀性,模量或其他加工优点方面提供显着的优势,否则其他类型的应用如金属马蹄形复合材料(MMC)和锻件将受到限制。近年来,在航空航天领域(例如McDonnell Douglas MD500直升机的WE4 3gearbox铸件)和锻件可以在高温下使用,这些材料在耐腐蚀性方面的显着改进以及高强度镁合金的开发使它们更具吸引力。然而,由于成本的原因,预计汽车零部件。一级方程式赛车和MSR / EQ21合金由于具有优异的温度特性或较高的工作温度,因此已经在RZ 5合金中使用了RZ 5合金,但是当它们满足要求苛刻的赛车要求时,这对大部分 大批量生产的汽车。近年来,汽车使用镁的量有所增加,正如先前引用的AM60B合金舱壁横梁,克尔维特发动机摇架和捷豹XJ 351前端托架(质量节省30%,部件成本节约17%),但经济和地区的质量是关键的障碍。已经提到超塑性材料所呈现的高透明度水平以及以有限的方式将这些材料用于面板例如发动机罩表面。全身制造的可行性已经得到证明,并且在出口市场可用的投资有限的情况下,可以使用廉价的混凝土工具来实现成本效益的方案。

9.5因素对“预期”和“加速”时间段内材料利用率的综合影响

自从本书第一版(2003年)以来,很明显,过去10年来发生的实际变化相对较少,主要局限于保费领域。这证实了该行业的保守本质,以及钢铁一直是车身构造的主导材料。尽管采用了大量传统材料,采用了不同的方式,但在达到甚至超越环境目标方面取得了重大进展。例如,为了减轻重量并提高安全性,几乎普遍采用热压硼锭,达到重量的10%。铝继续用于高档汽车制造(XJ和A8),但尚未用于更高容量的车型(2005年A2停产)。同样适用于CFRP复合材料,它已被用于高性能混合车体( 迈凯轮,阿斯顿马丁)以及一些更受欢迎车型的专业衍生品(奥迪,雷诺)。因此,本节的内容和格式基本不变。然而,必须考虑到电动汽车的结构,这可能会在2020年后产生更重要的印象。这些将越来越多地纳入铝和复合材料 - 可能以不同的设计形式 - 以抵消较重的电池和电池堆,但这些替代燃料车辆的缺点将主要取决于提供更廉价,更普遍可用的电池系统,无论是水电还是基于电气的。

除非要求替代目前燃料的国际环境发生重大变化,或者至少要求大幅改善的消费数据,否则可以预计在过去30年内会出现类似的变化率,除非国际环境发生重大变化,要求替代目前的燃料,或者至少需要大幅改善的消费数据,否则可以预期在过去30年内可以看到类似的变化率,但随着逐渐采用 在满足批量标准的情况下,轻量化材料可以满足需求。自20世纪80年代奥地利引发的竞争压力显示出100%利用率的可行性以来,镀锌钢板出现后,这一趋势正在向下一阶段发展, 利用大型商业公司的大型卡车来利用铝子结构和碳纤维复合材料来打击效率低下的大型发动机。考虑到时间,一旦达到不同聚合物类型的合理化并且回收效率达到可接受的水平,聚合物板材可能会变得更普遍,已经在模具涂覆的A级饰面板中已经显示出用于本征模型的固化剂,铺设比每3000个部件更多的体积每年已经实现。

关于铝用于体积模型的好处,问题仍未得到解答。迄今为止,还没有令人信服的证据表明,其使用将大幅度改变立法排放目标融合到大批量生产汽车的显着提高的燃料消耗数据的速度。当然,通过使用更轻的材料,NSX和其他高性能汽车的功率重量比得到提升,但除了该车型的特殊变型之外,A2车的经济性并不比其他一些竞争对手好。尽管设计有趣且技术上成功,A2(现已停止使用)的总体理由受到该领域专家的质疑,该专家认为该产品价格过高。

对于批量汽车而言,钢结构将继续占据主导地位,一旦接合技术充分发展,预涂锌涂层或预涂涂层的应用趋势将增加。一旦回收障碍已被消除,复合材料聚合物面板的更广泛使用也将实现。丰田的设计和建造以及宝马i3的制造技术是CFRP批量汽车发展的重要里程碑,并将这些技术扩展到其他模型。表9.7列出了一系列不同运行条件下可能的材料趋势总结。

为了说明行业内车身材料选择的变化速度有多慢(尽管稳定),表9.1中列出的基本选项在过去十年中并没有显着变化。虽然提到奥迪A2,土星和莲花Elise可能不是严格的专题,但通用结构(在第2章中描述),未来的整体材料选择和流行选择仍然相关。Lotus Versatile Vehicle Architecture(VVA)概念说明了设计的适应性 - 可用于结构合理的轻质结构铸件和型材。雷克萨斯LFA将成为未来生产车型使用CFRP的有用基准。如果近期电动汽车兴趣激增的趋势比预期更为显着,那么电动汽车引进的迅速加速可能是另一个有助于带来更轻量级轻质材料的因素。在2010年12月的坎昆会议上,气候变化史蒂夫朱博士呼吁进行“科学发现”,到2015年使电动汽车与汽油汽车竞争,其最大航程为400-500英里。然而,主要汽车和消费品公司的预测表明,这个时间表是过于活跃的。坎昆会议恰逢通用汽车宣布全球首款大规模生产的氢气车,据称,它代表了燃料电池技术的步伐变化。所谓氢气4,德国通用汽车高级工程中心进行了大规模的试验,并找到了低温操作的解决方案。预计6500美元左右的费用将用于等效的ICE车辆。计划到2015年建造10,000辆车,届时铂的数量将从80克降至30克/单位。在2015年,这款FCEV将搭载电动城市车(BEV)和第二代雪佛兰Volt电动车(EREV)。

9.5.1 BIW材料的可能后果

无论什么样的推进方式在将来都可能受到青睐,电池/电池组和传动系统的重量将增加100公斤,并需要坚固的底座来保护完全不同的电力系统。电动汽车的影响,正如宝马公司在第二章中所阐述的那样,将有利于铝和碳纤维复合材料。然而,直到2020年,由于目前的便携式设备继续得到利用,钢铁仍然可能成为汽车的主流。除此之外,随着国家基础设施出现以支持电池充电和/或氢气供应,钢铁的主导地位可能会受到其他材料的挑战。表9.7中突然出现的“绿色驾驶革命”可能导致右侧向右侧发生重大转变,虽然这些材料有足够的经验,但大规模生产投资和处置路线可能会令人望而生畏。

提出的情景意味着激发讨论而不是提供明确的预测; 尽管如此,它们可能包含未来的一些真正可能的结果。虽然这些可能不是最新的例子,但它们确实显示出合理的主题应用。对于批量汽车而言,更适合安装在现有的或容易修改的设施内的钢结构仍然占主导地位(方案1)。对于选定的型号,可以使用e g.sports变种,铝制或聚合物封盖。另一种更长范围的可能性可能是预涂锌涂层或预涂涂层的趋势增加,一旦连接技术已经充分发挥以充分利用这种材料的优点。再次,一旦回收的障碍被消除,聚合物板的广泛使用就可以在更大范围内实现,遵循由GM Saturn设定的示例和带有CFRP的Lexus LFA。

选项2现在必须包括具有高强度钢基础结构的混合车身,可能会将混合钢/铝组件与铝合金或聚合物密封件结合在一起。然而,由于油价大幅上涨,排放法规严格收紧,电动汽车技术突破(较小/较便宜的电池,燃料电池)或降低铝板价格,因此显着较高的材料成本必须证明是合理的。令人感兴趣的是,在2011年底特律车展上,福特高级管理层明确表示,该公司致力于使用轻质材料来减少车辆重量,宣布目标为217-319公斤,这反过来将使较小的轻型发动机成为可能 被制造,创造燃料和排放的二次节省。

鉴于选项3基于铝合金空间框架设计,十年前成为主要的量产竞争者,全铝车身的经济现在可能使其成为量产车的不太有吸引力的选择。虽然奥迪A2的制造方面已经得到证实,但现在已经从生产中撤回。毫无疑问,尽管福特明显支持,但这种轻量化设计仍然是量产声威汽车领域(捷豹XJ,奥迪A8)的领跑者,但对于量产应用而言,它被降级为第三选择。从长远来看,一旦宝马莱比锡生产的i3和i8与雷克萨斯LFA一起使用的经验可以通过批量生产和相关制造系统进行评估,CFRP也可能提供批量生产的第三种选择。

燃料供应或突发性环境事件所带来的世界形势的剧烈变化可能加速选项7,8和9所示的情景,而选项1的小型高强度钢/混合材料变体提供了最快,最安全,最 可制造和经济的解决方案(选项7)。当舒适度变为次要时,智能汽车或T45型汽车将更适合这种情况。GMEN-Vs(2座电动吊舱)可能蓬勃发展的未来预测的“特大城市”环境也是如此。再次,取决于CHRP和先进的铝基超轻量级系统取得的进展,选项8和9可以更快地进行批量应用。

对于体积较小的车型,例如4 x 4 / SUV类别,钢仍然提供了崎岖的选项(路虎)以及中档声望车(捷豹XF),宝马3,5和7系列 - 与零件 铝,镁和聚合物含量(选项4),而更专业的型号(XJ / A8)将继续使用全铝结构(选项5)。随着电动汽车的进步,CFRP将越来越多地成为第三个变体,并且更加突出。

为了促进方案10中的组合,需要特殊的排放法规CAFE,而方案11和12则需要开发更具成本效益的CFRP材料和处理成本,以获得比目前应用的性能和奢侈品类更高的处理成本(McClaren ,阿斯顿·马丁 )。表9.8显示了与相关技术一起的这些趋势。

总结未来,并将事情放在现实的角度,竞争表现和有限的生产经验已经显示出CFRP的轻量化和设计能力,但即使是像宝马这样的公司的开拓性竞争者,成本差异是钢铁和投影机构的5倍,4万欧元的大规模生产成本将限制实施很长一段时间。铝仍然属于高端汽车类别。材料。

还应该考虑超越小型汽车计算的电动汽车的前景。尽管在这个弧段中公司采取了一些措施,但这些车辆不会吸引家庭的情况和预算,直到电池重量/成本和收费范围大幅提高。正如有限的勒芒测试所显示的那样,高性能运行会显着缩短运动范围。即使是轻盈的车身结构也不会改善这些情况。

因此,最经济,最安全和环境可接受的前进方式在于采用基于钢的混合车身结构,利用在

全文共6927字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14213],资料为PDF文档或Word文档,PDF文档可免费转换为Word