英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于载荷谱的矿用自卸车驱动桥壳失效分析

YiminShao JingLiu Chris K . Mechefskeb

摘要

驱动桥壳是矿用自卸汽车的关键部件之一。在车辆正常使用期间,此部件的正常运转至关重要,因此决不可以出现任何形式的失效。在近年来的实践使用反馈中发现,在机械的正常工作时早期疲劳断裂成为一个问题。然而,由于实际路况(如坡度和粗糙度)与简化边界条件的不同,很难精确计算驱动桥壳的疲劳失效寿命。因此为了提高分析结果的可靠性,本文提出了一种基于实际路面条件的动态应变测量与有限元分析相结合的分析方法。汽车在正常路面条件下行驶时,通过应变测量得到驱动桥壳的动应变和应力。利用雨流计数法对动应力进行了分析,确定了计数周期的幅值和平均值。用莫罗模型考虑了应力均值的影响。根据Palmgren矿工假设–线性损伤累积与材料的使用典型的疲劳特征的假设,计算了疲劳失效寿命。对测量结果的分析表明,桥壳所承受的动态应力远远大于预期。为了找出影响驱动桥壳的动应力的因素,运用有限元法分析了路面的坡度,不均匀的载荷和偏心。研究表明,新的分析方法是分析这些汽车车轴壳失效原因的有效工具。

关键词:矿用自卸车;驱动桥壳;失效分析;载荷谱

- 简介

驱动桥壳是车辆的主要承载部件。根据研究结果表明,在车辆使用寿命期间可能产生的桥壳的疲劳破坏多是由路面粗糙度引起的动态力产生动态应力造成的。虽然驱动桥壳通常设计时会留有一些安全余量(安全系数)以防止应力超过材料的疲劳强度,但是频率大、振幅高的循环载荷和局部应力集中会使壳体上的一些裂纹扩展,导致疲劳强度超过平均负荷值,从而产生破坏。

经过文献查询,许多科研工作者已经发表了大量的关于车轴壳的疲劳失效分析和预测的研究成果。Bradley兄弟利用断裂力学,根据在三个典型的工作条件下的试验测试结果,分析了起重机后桥壳的失效。在微观金属断面检测后,他们发现故障是由疲劳引起的。因此他们结合理论断裂力学和实验数据来计算裂纹扩展寿命和尺寸。Baggerly用电子显微镜扫描并分析了铸钢件焊接到重型卡车的车轴产生的故障。结果发现,在焊道下的热影响区形成了裂纹,裂纹随着疲劳度的加大而延伸,导致铸件从桥壳分离。TOPAC仪器公司的研究员通过有限元分析和台架试验预测了后桥壳原型的疲劳失效。根据实验结果,他们提出了一些设计增强解决方案。WU的研究团队开发了一种基于大直径滚动轮的多功能室内驱动桥路仿真系统,该方法使用了一系列凸块,通过在轮面在上面滚动模拟冲击振动,从而模拟出一个有裂纹的路面。JING的研究团队成功预测了基于有限元分析和测试的随机载荷下汽车桥壳疲劳寿命,尽管他们完成了动态分析,并利用SIMPACK多体仿真获得了加载条件,然而台架试验和有限元分析都是静态分析。NAN的研究团队提出了一种新的降低载荷谱的方法,用于对驱动桥壳进行加速疲劳试验。通过有限元静力强度分析,完成了疲劳寿命预测、应变历史采集和时间相关损伤分析,并且采用有限元模拟方法获得了桥壳加速疲劳台架试验的简化载荷谱。

大多数对驱动桥壳疲劳破坏的研究仅限于台式测试,静强度分析,扫描电子显微镜图像分析,或基于仿真的动态分析。尽管一些研究考虑的是一些典型的工作条件的影响,这实际上这些都是不典型的,而是一般使用条件。因此,有必要记录驱动桥壳疲劳失效分析的实际工作条件。

本文结合实际矿山路面条件,结合有限元分析,对矿用自卸汽车驱动桥壳的失效分析方法进行了研究,并通过断口分析确定了失效形势。在实际矿山道路表面轮廓基于动态应力测量的测试和利用Palmgren矿工假设–线性损伤累积预测的假设在这种情况下使用的驱动桥壳疲劳寿命,利用了材料的疲劳特性,用有限元法研究了桥壳失效的原因。

2.驱动桥壳失效描述

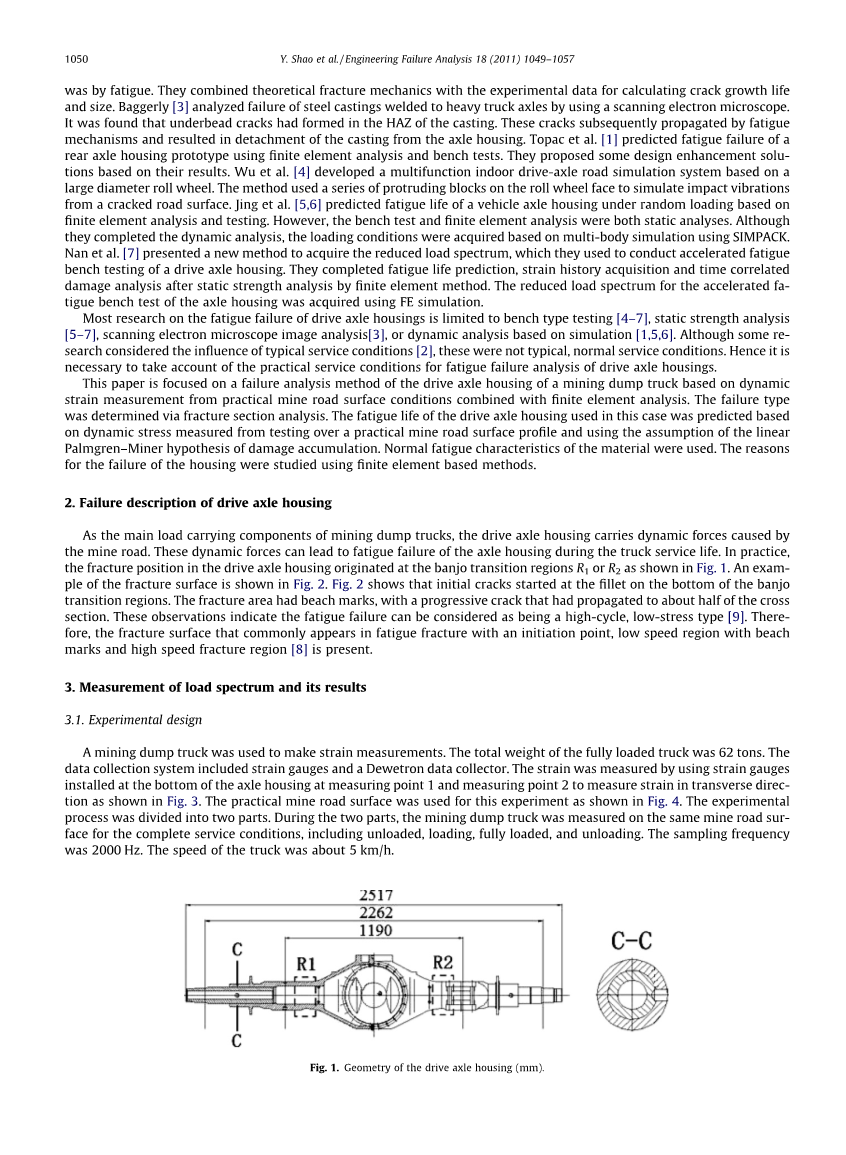

驱动桥壳作为矿用自卸车的主要承载部件,承受着矿山道路所产生的反作用力,这些反作用力是汽车使用寿命期间产生桥壳疲劳失效的主要原因。在实际使用中,驱动桥壳中的断裂位置起源于图1所示的班卓轴过渡区域R1或R2。其中一个例子是如图2所示的断裂面。图2示出了在班卓轴过渡区底部的圆角处开始出现的裂纹。断裂区域有贝壳状纹理,有一个渐进的裂缝,扩展到大约一半的横截面。这些观察表明,疲劳破坏可以被认为是由一个高循环,低应力类型引起的。因此,在疲劳断裂中常见的断裂点由起始点、带贝壳纹理的低速区和高速断裂区域组成的。

图1.驱动桥壳的几何尺寸(mm)

图2. R1部分驱动桥壳的断裂面(图1)

3. 载荷谱的测量及其结果

3.1.实验设计

矿用自卸卡车用来进行应变测量,满载卡车的总重量为62吨。数据采集系统包括应变计和DEWETRON数据采集器。应变是利用安装在桥壳底部的应变计通过观测测量点1和测量点2来测量横向应变的,如图3所示。此实验的环境为实际的矿井路面,如图4所示。实验过程分为两部分,在这两部分中矿用自卸汽车是在同一矿路面上完成的,包括卸载、装载、满载和卸载。采样频率为2000赫兹。卡车的速度大约是5公里/小时。

图3. 应变测量位置

图4. 实用矿井路面路线

3.2. 实验结果

桥壳的应力通过多通道数字应变仪记录,如图5所示。采用动态应变值和Hooke定律得到了动态应力。动态应力如图6所示,这被称为桥壳的载荷谱。

图5。用于实际矿井路面测量的应变数据输出:(a)壳体上测量点1的应变数据,以及(b)壳体上测量点2的应变数据。

图6。利用虎克定律将应变计数据后应力数据:(一)从测量点1在壳体应力数据,和(b)从测量点2在壳体的应力数据。

图6A示出测试过程可分为四个阶段。第一阶段为空载期,开始于0秒,持续1500秒,最大应力为138.9 MPa。第二阶段为加载期,开始于1500秒,持续300秒,最大应力为122.7 MPa。第三阶段是满载期,开始于1800秒,持续1260秒,在此期间最大应力为393.7兆帕。第四阶段为卸载期,起始于3060 s,持续540秒,最大应力为162.7 MPa。

图6b显示测试过程可分为四个阶段。第一阶段又是空载期,开始于0秒,持续1800秒,最大应力为162.7兆帕。第二阶段为加载期,开始于1800秒,持续时间为420秒,最大应力为232.8 MPa。第三阶段是满载期,开始于2220秒,持续1140秒,最大应力为375.5兆帕。第四阶段为卸载阶段,开始于3360秒,持续640秒,最大应力为183.8 MPa。

4.疲劳寿命预测

基于Palmgren矿工假设–线性损伤累积与桥壳的材料疲劳特性的假设,基于矿井实际路面条件下的动态应力计算壳体的疲劳寿命。

4.1. 雨流计数

利用雨流计数法对实际矿井路面条件下应变测量计算的动应力进行了分析,确定了计算周期的幅值和平均值。从桥壳上测量的应力历史确定的雨流矩阵如图7所示。

图7。驱动桥壳应力数据的雨流矩阵:(a)桥壳1点的数据雨流矩阵,(b)桥壳2点的数据雨流矩阵

4.2. 疲劳寿命预测

使用Miner理论,每个周期或半周期的损伤 Di值的具体值表示方法如下

(1)Di=ni/Ni for i =1,hellip;,k,

在ni等于1的一个周期和0.5个半周期中,Ni是从单轴疲劳特性计算出来的材料失效的周期数,而k是由循环计数算法确定的周期数和半周期。当平均值考虑,疲劳失效寿命可以用莫罗应力寿命特性计算

(2)

结果得

(3)

在sigma;AI取决于应力变化历程上使用的雨流算法的桥壳周期的振幅,sigma;MI使用雨流算法的壳体应力变化历程确定的周期平均值,sigma;F′是疲劳强度系数,B是疲劳强度指数。根据palmgen–矿工的假设,总损坏可表现为各种特定的个体损坏的不同周期造成的总和。

(4)

其中k是使用循环计数算法从应力变化历程确定的周期数。然后根据应力历史的时间间隔T0中各个不同周期引起的累积损坏,计算出壳体的预期疲劳寿

假定壳体的疲劳特性由应力-寿命关系和材料特性来决定,其特征为[ 11 ]。桥壳的材料性能、疲劳强度系数等于450 MPa,和疲劳强度指数等于minus;0.14。根据应力寿命特性和疲劳损伤累积假设,计算了壳体的疲劳寿命。

根据疲劳预测结果,点1的疲劳寿命等于95天,点2等于135天。这些都比矿用自卸汽车桥壳的预期疲劳寿命低。疲劳预测结果与实际失效时间吻合。

5. 桥壳应力等级影响因素的估算

通过对测量结果的分析发现,动应力值远远大于预期。为了找到影响桥壳动应力的因素,建立了有限元模型。

5.1. 有限元模型

外壳的CAD模型是为有限元分析编制的,如图8所示。在这里,支承A和B代表每个轮子提供的支承。半轴与桥壳之间的装配为过盈配合。元素C和D代表弹簧座。

图8. 桥壳的CAD模型

用于应力分析的完整模型如图9所示。该模型由桥壳和半轴组成。有限元模型利用ANSYS V11.0制作而成。桥壳是采用solid185啮合,每个节点有三个自由度的八节点四面体实体单元,它通常用于固体结构三维建模。conta174和targe170元素用于半轴和外壳之间的接触模型。整个有限元模型有281650个单元和68514个节点。

图9. 壳体有限元模型

5.2.外壳材料

壳体是由铸钢zg40gr,与半轴采用合金钢zg40gr。各部分材料的物理性能在表1中给出。

表1对zg40gr和40gr物理性质

材料密度(m3/m3) 弹性模量(GPA) 剪切模量(GPA)

zg40gr 7720 215 84.2

40gr 7870 211 82.8

泊松比 屈服强度(MPA) 极限强度(MPA)

zg40gr 0.27 345 630

40gr 0.277 785 981

5.3. 加载条件

根据设计载荷,在有限元模型的弹簧座上施加37500公斤左右的对称载荷(F1和F2)。固定位移限制适用于车轮提供的支撑区域。关于Y和Z轴在Y和Z方向和旋转位移被限制在X支持和位移,Y和Z方向的旋转的Y轴和Z轴被限制在支持B.边界和载荷条件下的有限元模型如图10所示。

图10. 有限元分析的边界条件和加载条件

5.4. 有限元分析结果

在壳体下部的班卓轴过渡区,H1和H2处存在拉伸应力集中区。这与实验中的壳体的失效区域相同,如图2所示。计算出的最大Von米塞斯应力等于H1 260.38,材料屈服点的75.5%;区域H2等于267.01兆帕,材料屈服点的77.4%。这意味着,如果是静态施加的安全条件下,这种壳体满足静态条件下的最大负荷。然而,应力水平表明它高到足以导致疲劳。因此,除了强度要求外,设计应考虑疲劳作为主要失效机制的问题。

图11. 静力强度分析等高线图

然而,在正常操作条件下,驱动桥壳出现了早期断裂问题。为了找出影响桥壳失效的因素,采用有限元法研究了非均匀载荷、壳体坡度和偏心率对桥壳失效的影响。这些额外的因素如图12所示。

图12. 附加载荷因素考虑

通过有限元分析得到了桥壳区域H1和H2的最大Von米塞斯应力,如表2所示。根据表2的数据,结果表明,路面坡度和房屋偏心对静应力的影响不大,而不均匀加载条件对静应力的影响较大。

表2. 有限元分析结果

|

Conditions |

Load F1(kg) |

Load F2(kg) |

Point H1(MPa) |

Point H2(MPa) |

Remarks |

|---|---|---|---|---|---|

|

1 |

37,500 |

3 全文共7978字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[11250],资料为PDF文档或Word文档,PDF文档可免费转换为Word |