英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

一种混合电动重型卡车的电动液压动力转向系统

摘要:

在过去的20年里,传统的汽车发动机辅助动力从机械动力转向电力驱动,以满足市场需求。为了适应这种趋势,重型卡车需要一个更高的电力系统,以应付更高的负荷。直到混合动力重型卡车(HET)的出现,这种电力基础设施还没有出现。HET需要一个更高的电压系统,以减少损耗,并为牵引电机提供足够的功率和电压水平。本研究首次探讨了液压助力转向系统在HET中的应用。采用高压牵引电池,开发出的电动液压动力转向系统(EHPS)在驱动循环中,通过泵的最优运行来降低驱动周期的能量消耗。用EHPS的原型HET的经验数据证实了来自Dymola的模拟结果。

1 引语

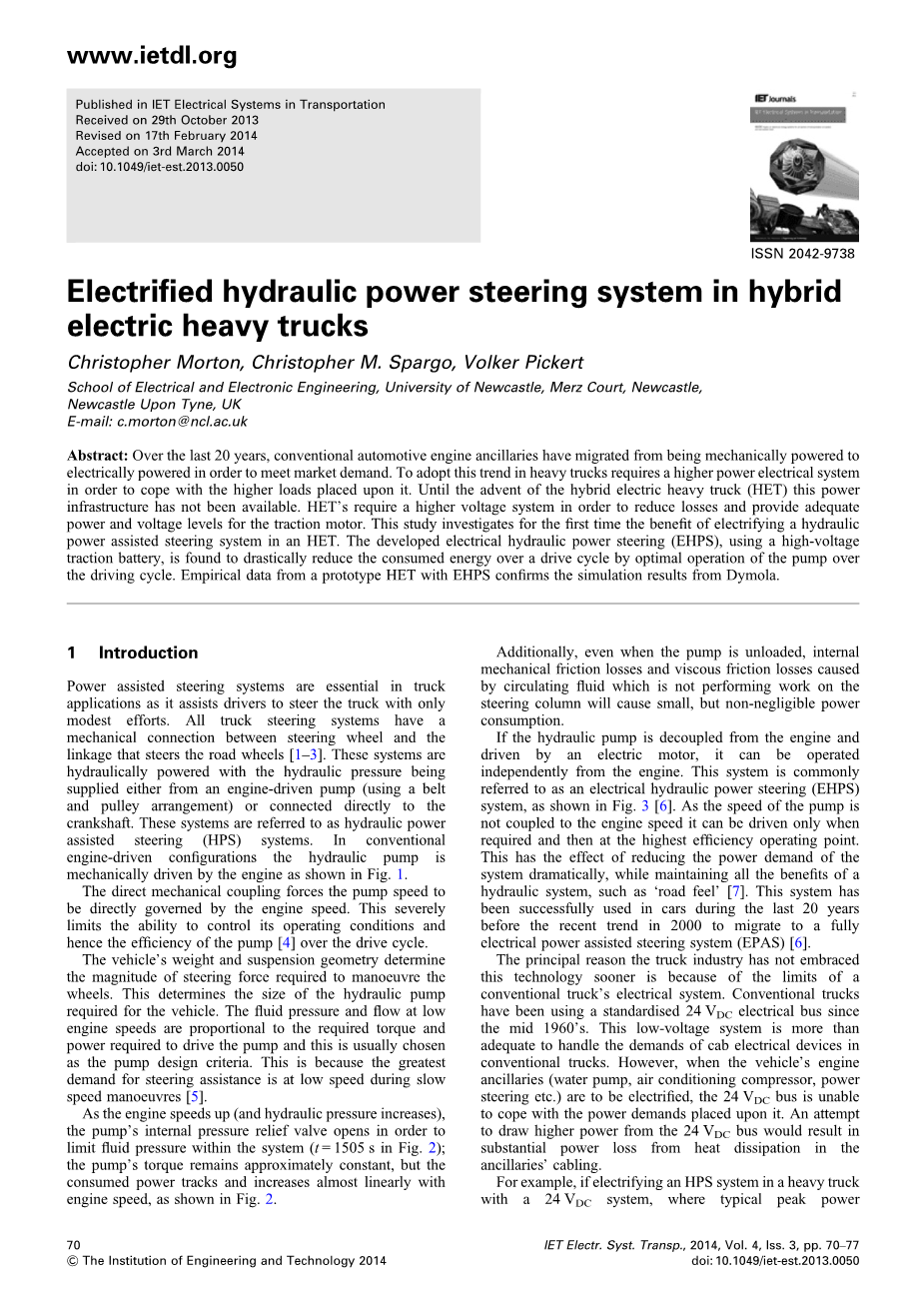

在卡车应用中,动力辅助转向系统是必不可少的,因为它能帮助司机只需要很小的手力就可以驾驶卡车。所有的卡车转向系统在方向盘和方向盘之间都有机械连接。这类系统是液压驱动的,液压压力来自于发动机驱动的泵(使用皮带和滑轮装置)或直接连接到曲轴。这类系统被称为液压助力转向(HPS)系统。在传统的发动机驱动装置中,液压泵是由发动机机械驱动的,如图1所示。

图1 液压助力转向系统的一般布置

直接的机械耦合迫使泵的速度直接受发动机转速的控制。这严重限制了控制其操作条件的能力,从而限制了泵在驱动循环上的效率。

车辆的重量和悬挂的几何形状决定了操纵车轮所需的转向力的大小,从而决定了车辆所需的液压泵的尺寸。在低速发动机转速下的流体压力和流量与驱动泵所需的扭矩和功率成正比,这通常被选择作为泵的设计标准。这是因为在低速运行时,对转向辅助需求最大的是低速运行情况。

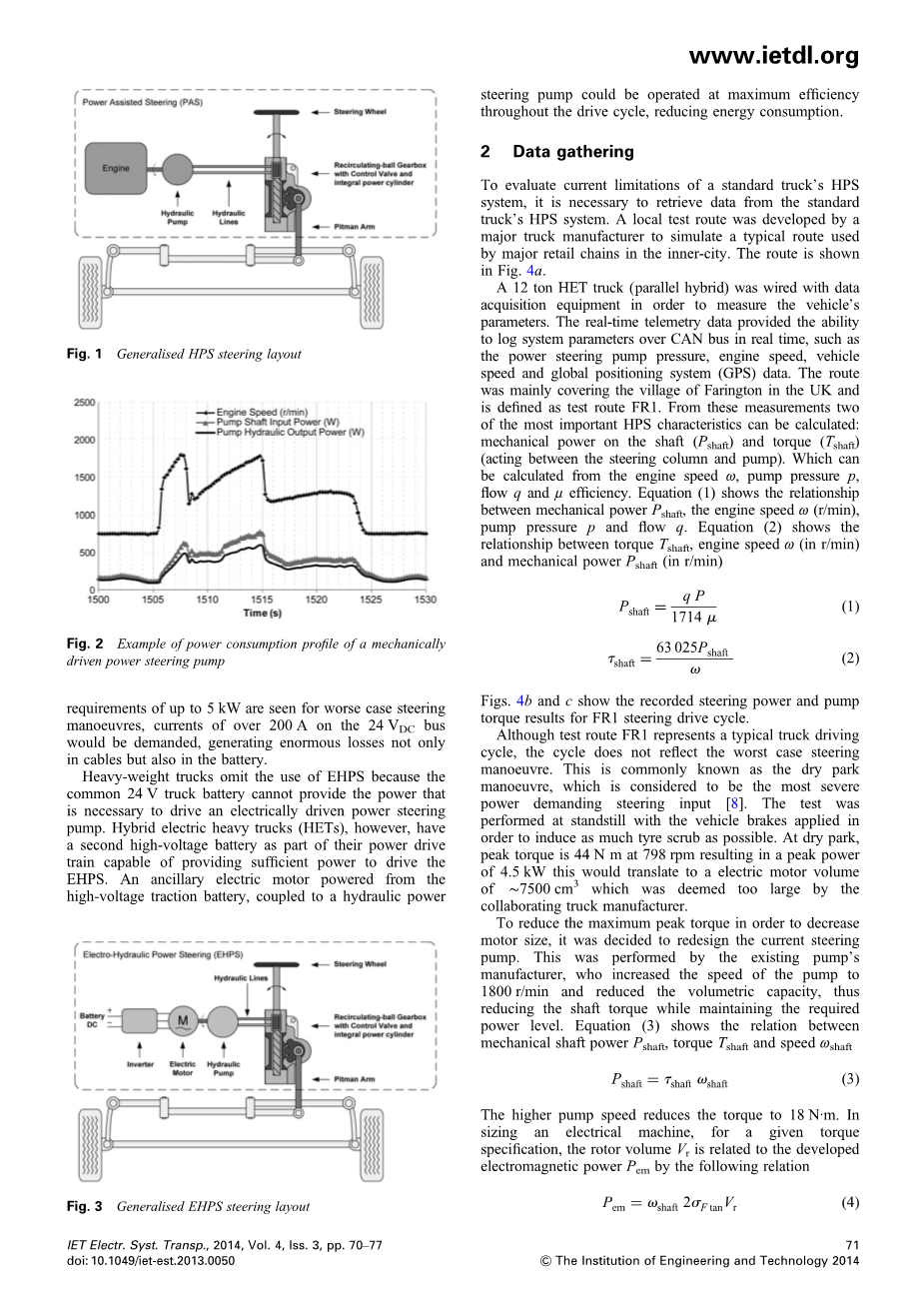

当发动机加速(和液压增加)时,泵的内压安全阀开启,以限制系统内的流体压力(图2中t=1505 s);泵的扭矩保持近似不变,但消耗的功率轨迹与发动机转速几乎线性增加,如图2所示。

图2 机械驱动动力转向泵的功耗配置实例

此外,即使在泵未加载时,由于在转向柱上不执行工作的循环流体而引起的内部机械摩擦损失和粘滞摩擦损失也会导致小的,但不可忽略的功耗。

如果液压泵与发动机分离,由电机驱动,则可以独立于发动机进行操作。该系统通常被称为电动液压动力转向系统,如图3所示。由于泵的速度与发动机转速不耦合,它只能在需要时驱动,然后在最高效率的工作点行驶。这就大大降低了系统的电力需求,同时保持了液压系统的所有好处,如“路感”。这一系统在最近的20年里已经成功地应用于汽车,直到2000年的趋势转向全电动助力转向系统(EPAS)。

图3 电控液压助力转向系统的一般布置

卡车行业之所以没能更快地接受这项技术,主要原因是传统卡车的电力系统受到限制。自20世纪60年代中期以来,传统卡车一直使用一种标准的24 V电动公交车。这种低电压的系统足以满足传统卡车驾驶室电子设备的需求。然而,当车辆的发动机辅助设备(水泵、空调压缩机、动力转向等)被电气化时,24 V总线无法满足对其施加的功率要求。从24 V总线中获得更高的功率将导致在辅助电缆中散失的巨大能量损失。

例如,如果在一个24 V系统重型卡车给HPS系统供电, 其中高达5千瓦的峰值功率需求是典型的最坏情况转向机动,在24 V总线要求超过200A电流不仅会在电缆也会在电池产生巨大损失。

重型卡车忽略了EHPS的使用,因为普通的24v卡车电池不能提供驱动电动助力转向泵所需的动力。然而,混合动力重型卡车(HETS)拥有第二高电压电池,作为其动力传动系统的一部分,能够提供足够的电力驱动EHPS。一种由高压牵引电池驱动的辅助电动马达,连接到液压动力转向泵,在整个驱动周期中,以最大的效率运行,减少能源消耗。

2 数据采集

为了评估标准卡车的HPS系统当前的仿真,有必要从标准卡车的HPS系统中检索数据。一个当地的测试路线是由一家大型卡车制造商开发的,用来模拟市内主要零售连锁店使用的典型路线。路线如图4a所示。

一辆12吨的HET卡车(并联混合动力)与数据采集设备连接在一起,以测量车辆的参数。实时遥测数据能够实时记录系统参数,如动力转向泵压力、发动机转速、车辆速度和全球定位系统(GPS)数据。该路线主要覆盖了英国的法灵顿村,并被定义为测试路径FR1。从这些测量中可以计算出两个最重要的HPS特性:轴(P)的机械功率和转向柱与泵之间的扭矩(T)。可以通过发动机转速v、泵压p、流量g和u效率计算。式(1)显示机械功率P、发动机转速v(r/min)、泵压P、流量q之间的关系。式(2)显示转矩T、发动机转速v(r/min)与机械功率P(r/min)之间的关系。

(1)

(2)

图4b和图4c显示了为转向驱动周期FR1记录的转向功率和泵的转矩。

a

b

c

图4 测试路径为FR1记录结果

a HPS系统收集数据的转向驱动循环(黑色)。

b HPS在测试线路FR1上的转向功率(在795秒时,周期的最大峰值功率为3.1 kW)。

c HPS泵转矩超过测试路径FR1(最大峰值轴扭矩36.8 N·m 2259 s)。

虽然FR1的测试路径代表了典型的卡车驱动周期,但这一周期并没有反映出最坏的情况。这就是通常所说的“旱地公园策略”。这被认为是最严重的功率要求转向输入[8]。为了尽可能多地使用轮胎磨砂,试验是在停止使用车辆刹车时进行的。在旱地公园,峰值扭矩是44N·M, 798 rpm,产生峰值功率4.5 kw,这将转化为体积为7500立方厘米的电动汽车,被合作卡车制造商认为太大。

为了减少最大的峰值扭矩以减小电机的尺寸,决定重新设计当前的转向泵。这是由现有的泵制造商进行的,他们将泵的速度提高到1800 r/min,并降低了容量,从而降低了轴转矩,同时保持了所需的功率水平。式(3)显示了机械轴功率P、扭矩T和转速v之间的关系。

(3)

较高的泵速将转矩降低到18N·m。在对电机进行大小调整时,对于给定的扭矩规格,转子体积与电磁功率P有以下关系

(4)

是转子表面的麦克斯韦切向剪切应力。对于开环冷却永磁电机

(5)

假设功率因数是0.9,因此,切向应力决定了给定扭矩所需的转子体积,等于30.485 kPa。假设这两种机器都有相同的切向应力,下面的比率可以定义如下

(6)

求解Vr2时,转子体积要求是原转子体积的0.45倍,总机器体积如下。选择一个电机来满足新泵规格的最大峰值扭矩18 N·m大幅减小电机的尺寸为3700

3 仿真

模拟EHPS系统模型设计使用Dymolareg;车辆动态库(VDL)卡车组件。Dymola VDL通常用于整个汽车工业,用于模拟车辆系统。模型设计参数以12吨HET卡车为基础,如图5所示。模型中使用的尺寸取自实际车辆,列于表1。

图5 HET试验车

表1

3.1 Dymola 模型

为EHPS换流器选择的控制方案是一个闭环恒速控制系统,如图6所示。包括两个反馈回路,一个快速的内部控制回路,用于调节输出电流和一个较慢的外部速度控制回路,用于维持电机转速。这种嵌套的双环结构因为其易于实现,控制特性较好,通常用于电机驱动控制应用程序中,并且从设备保护的角度看来。

图6 EHPS控制器模型

图6还显示了完整的EHPS系统,从电池到转向泵。电池是一种锂铁生命po4纳米磷酸盐型,额定容量为14.1 kWh,工作电压范围为270-403 VDC。

电池子系统采用了响应时间、放电特性和内阻等电池制造的主要参数。电池连接到驱动电力电子子系统组成的电解100mu;F直流环节电容与ESR和ESL。绝缘栅双极晶体管(IGBT)三相全桥模块,该模块采用六种离散的IGBT,集成了自由旋转二极管,包括损耗。电力电子子系统的输出反馈到一个无刷直流电机(BLDC)电机中,输出轴反馈到测试路线FR1上记录的vane泵转矩剖面上,作为模拟电机负载。

一种绝缘栅双极晶体管(IGBT)三相全桥模块,该模块采用六种离散的IGBT,集成了自由旋转二极管,包括损耗。电力电子子系统的输出反馈到一个无刷直流电机(BLDC)电机中,输出轴反馈到测试路线FR1上记录的叶片泵转矩剖面上,作为模拟电机负载。

此模型模拟了3个电池和2个泵的负载情况。模拟运行的最小和最大电池电压分别为270和403 VDC,以及额定电压340 VDC。用最大的18 N·m和最坏的电池电压来确定EHPS的最大电流和功率。最后,采用转矩响应测试系统的动态响应。

3.2 仿真结果

为了分析EHPS系统的能源效益,在Dymola模型中模拟了一系列的测试策略,以获得对系统动作的理解。

3.2.1最坏情况下,EHPS电机电流最大负载

模拟换流器输入电流波形如图7a所示,在车辆电池与换流器之间测量。采用泵制造商指定的最大泵负荷18 N·m模拟波形,由电气系统制造商指定的最坏的电池电压为270 VDC。该换流器的最大模拟平均电流绘制为12.7 A。

模拟换流器的输出电流波形如图7b所示,在换流器和直流电机之间进行测量。采用最大泵负载18n·m和最坏的电池电压270 VDC模拟波形。将换流器的最大模拟RMS电流拉伸计算为12.8 A。

a

b

图7 模拟的EHPS电流的最坏情况

a 最坏情况下模拟逆变器输入电流为17.5A的静态负载情况。

b最坏情况下模拟逆变器输出电流为19A静态负载情况。

3.2.2模拟EHPS电机转速响应

电机对负载变化的速度响应如图8所示。在0.6 s时,从1.03到18n·m,电压为403和340 VDC,速度返回到所需设置点1800 r/min。然而,当电源电压降至270伏时,可以看到电机转速下降到1440 r/min。由于电机的反电动势特性,由于电机的反电动势特性降低,电机的反电动势与施加的电机电压之间的差值减小,故不能返回速度设定值。

图8 模拟电机转速对负载变化的响应

这就导致了在给定的扭矩负载下电机不能产生足够的电流,从而降低了速度。这种效应可以用下面的方程来分析。

(7)

其中E是磁场对电枢绕组的反电动势。I是相电流,R是电机绕组每相的电阻,L是相电感。式(7)表明,在V恒定的情况下,E的上升必然导致I的下降。

3.2.3HPS与模拟EHPS功率消耗比较:在图9中,利用FR1测试路线的动态泵载数据,将当前HPS系统与所建议的EHPS系统的模拟输出结果进行对比。

图9 实际HPS与模拟EHPS功率消耗比较

测试路径FR1的初始模拟结果表明,EHPS的总体能耗比HPS的消耗要小。所记录的HPS能耗为2914.2 kJ,而模拟EHPS能耗为971.3 kJ。这是一个超过66%的能量下降,使得EHPS系统在卡车的应用方面非常有吸引力。

对该驱动器的整体模拟电气效率已通过以下方程计算了测试路径FR1。

(8)

因此,对于测试路径FR1,模拟EHPS的总计算效率为74.5%,HPS的效率为33.0%。

4 硬件实现

4.1控制器硬件

该控制器基于微芯片30F2023 DsPic单片机(微控制器单元)。这是一个运行在40兆赫兹的16位的定点微控制器。设计了一个自定义控制PCB,以容纳控制换流器所需的单片机、信号滤波和多电平电源。

由齐格勒和尼克尔斯[11,12]提出的第二种方法公式表,得到了每个循环的比例和积分增益和Ki的常数,最后的控制参数如表2所示。

表2 Kp和Ki数值

|

位置环 |

速度环 |

电流环 |

|

|

Kp |

0.2 |

0.2 |

0.5 |

|

Ki |

0.02 |

0.08 |

当内部电流回路需要响应电流的快速变化时,内部回路的采样时间就直接由DsPic PWM定时器直接导出,并设置为100 s,速度环在500 s处采样。控制方案的位置环在1毫秒时取样,因为泵速度变化相对较慢,所以不需要这样短的采样周期。

4.2EHPS测试设置

EHPS动力转向项目的试验装置如图10a所示。EHPS BLDC电机通过一个扭矩传感器连接到永磁同步电机(PMSM)电机上。所使用的扭矩传感器为50n·m扭矩计,精度为0.18%。为了模拟转向泵的扭矩特性,采用了一种商用工业驱动来控制永磁同步电动机的负载电机。驱动程序的编程方式是,它从转向测试周期和最坏的情况下的干燥停放操作中再现实际的泵转矩。

4.3 EHPS换流器

该换流器由3个对称的半桥组成,使用IGBT与PowerEX (pm75r060

全文共7493字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10915],资料为PDF文档或Word文档,PDF文档可免费转换为Word