英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

简洁紧凑型车辆动力控制单元的发展

Osamu Kitazawa, Takaji Kikuchi, Masaru Nakashima, Yoshiki Tomita, and Hajime Kosugi

丰田汽车公司

Takahisa Kaneko

DENSO 公司

摘要:本田机车公司已经发展了新型简洁紧凑型混合动力车辆。这款车采用了新的混合动力系统来提高燃油效率。对于这款系统,一项新型动力控制单元(PCU)被发展了。这款PCU的特点是,小型化,轻量化,还有高效化。为了快速普及HV,大规模生产的能力也得到了提高。动力控制单元是我们在这篇论文中的主要集中点,因为它在新系统中扮演了一个很重要的角色。它的发展将被描述。

引用:Kitazawa, O., Kikuchi, T., Nakashima, M., Tomita, Y. et al., 'Development of Power Control Unit for Compact-Class Vehicle,' SAE Int. J. Alt. Power. 5(2):2016, doi:10.4271/2016-01-1227.

首要介绍

日常出行是人类社会和经济生活的基础。汽车是我们今天享受的快速出行的关键物质。但是汽车也是通过尾气排放二氧化碳和污染物而导致全球变暖和空气污染问题的制造者。为了解决这个问题,汽车发展的最紧要的任务是要有高效的燃油效率和低排放的环保意识。丰田公司一直致力于开发和推广混合动力汽车(HV)去解决这个任务。1997年世界第一代混合动力车(HV)首次亮相。它的燃油效率是汽油发动机的两倍。2003年,第2代混动汽车引入了使用升压转换器的高压系统,实现了高功率和高燃料效率。2009年,第三代简洁紧凑型混动汽车首次亮相。丰田公司一直在提高发动机排量和发动机功率,同时提高高速行驶中的动力性和燃油效率。除了混合动力系统动力传动系,丰田在通过减少每个生产单元的尺寸和重量进一步提高效率方面处于领先地位。

现在第一个使用TNGA(丰田全球新构架)的第4代混合动力汽车已经亮相。通过减少汽车组成部件的尺寸和重量,降低重心和汽车外型,第四代混合动力汽车已经达到了高效的燃油效率(40.8km/L, JC08)和令人感到愉悦的驾驶体验的目标。在第四代混动系统中,第四代动力控制单元(PCU)已经被发展(如图1)。与前几代相比,PCU的尺寸,重量和电能损失都进一步减小。本文解释了实现这一改进所采用的第4代PCU的具体技术。

图1:第四代PCU

PCU的规格和结构

混合动力车系统的规格

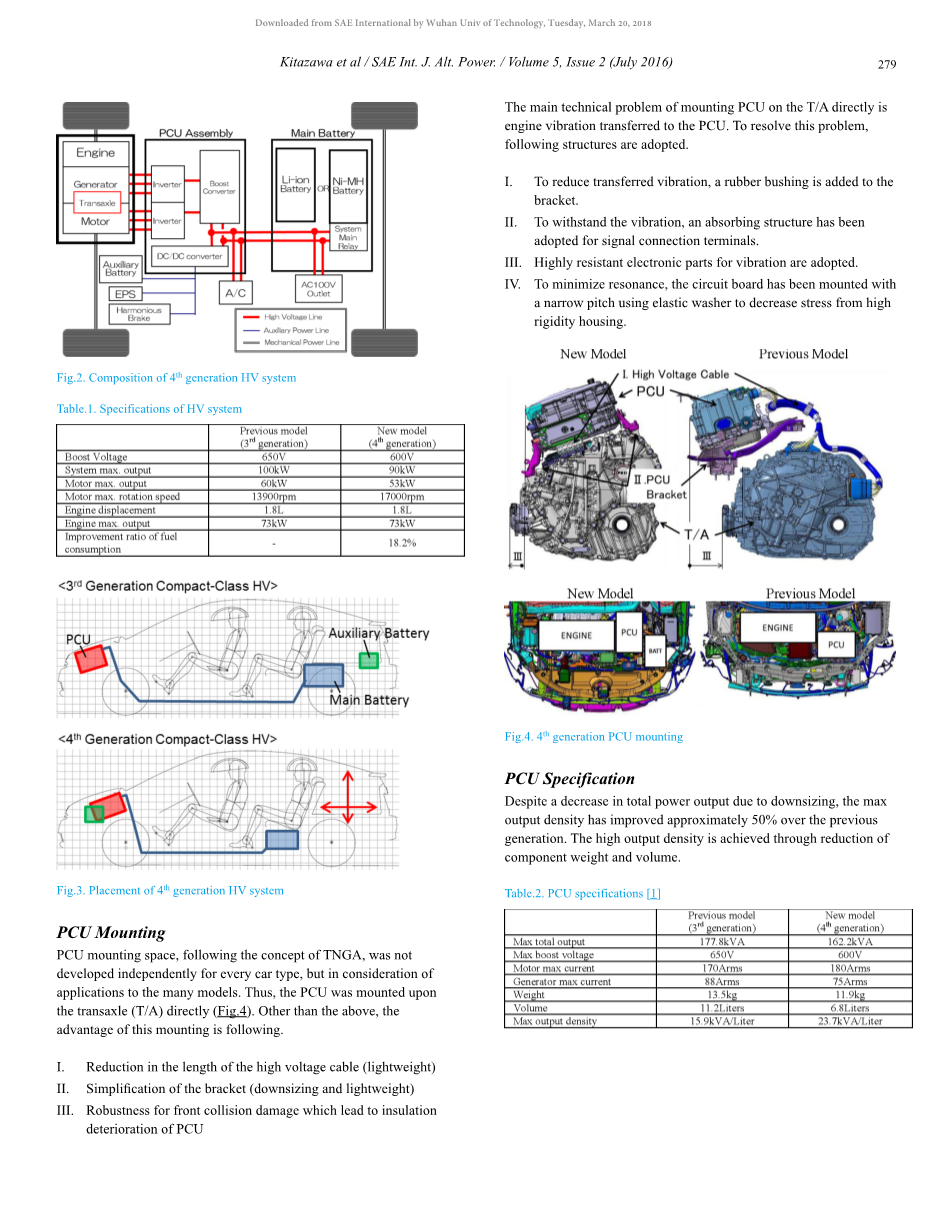

新型混合动力系统的构造在图2中展示出来了,基本的构成和之前几代基本一样。但是,主要变化是主电池和辅助电池的安装位置的改变能够增加行李箱面积的增加和降低汽车的重心。第四代混合动力系统的电池安装位置如图3。

这个系统的组成如表1,燃油效率被下面项目提高了接近18.2%(JC08)。

- 提高汽油机热效率。

- 降低混合动力系统系统组件的电能损耗。

- 通过高速运转电机降低电流

图2.第四代混合动力系统组成

表1.混合动力系统的主要数据

|

第三代 |

第四代 |

|

|

升压电压 |

650V |

600V |

|

系统最大输出 |

100KW |

90KW |

|

电机最大输出 |

60KW |

53KW |

|

电机最大转速 |

13900rpm |

17000rpm |

|

发动机排量 |

1.8L |

1.8L |

|

发动机最大输出 |

73KW |

73KW |

|

提高的燃油效率 |

- |

18.2% |

图3.第四代混合动力系统的装配位置

PCU的安装

PCU的安装遵循了TNGA的概念,不针对某一款车型进行安装,而是考虑到了很多其他的车型的应用。因此PCU被直接安置在了驱动桥上面,如图4。除开上面这个原因,这样安装具有优势的原因也包括:

- 减少高压电缆的长度(轻量化)

- 简化支架(轻量化和小型化)

- 车辆前部碰撞足够稳定,所以有了PCU的绝缘装置。

PCU直接安装在驱动桥上的主要技术问题是发动机的振动会影响PCU。为了解决这个问题,下面的这些结构将被采用。

- 支架上加了橡胶衬套以便于减少振动传递。

- 为了使PCU承受住来自发动机的振动,信号连接终端采用了吸收结构。

- 采用高度抗振的电子元件。

- 为了最小化共振,电路板使用弹性垫圈然后窄间距安装,以降低来自高刚性外壳的应力。

图4.第四代PCU的安装

PCU的规格

尽管由于小型化所引起的总动力输出有所减少,但最大输出密度比前一代提高了大约50%。高输出密度是通过减少部件重量和体积来实现的。

表2.PCU规格[1]

|

第三代 |

第四代 |

|

|

最大总输出 |

177.8kVA |

162.2kVA |

|

最大升压电压 |

650V |

600V |

|

电机最大电流 |

170Arms |

180Arms |

|

发电机最大电流 |

88Arms |

75Arms |

|

重量 |

13.5kg |

11.9kg |

|

体积 |

11.2Liters |

6.8Liters |

|

最大输出密度 |

15.9Kva/Liter |

23.7 Kva/Liter |

根据PCU布局的优化,体积减少了33%,质量减少了12%,如表2所示。主要改进项目如下。

- 采用双面冷却模块

- 通过改进的升压转换器降低电容器的电容

- 由于低电感结构降低电压浪涌,因此可以去除缓冲电路。

图5.各代规格比较

PCU的结构

PCU的结构如图6所示。PCU包含发电机/电机转换器,升压转换器,直流转换器。新型PCU结构提高了车辆的适用性,并且与前几代相比减小了尺寸。

由于采用了新的动力模块,PCU的适用性比起以前的型号有所提高。动力模块的双面冷却结构(图7)不同于之前几代所采用的单面冷却结构。双面结构提高了车辆冷却系统平台结构的适用性。双面结构的堆叠数量可调,以适应各种车辆的尺寸。所以我们称这个组件为Power Stack(P / S)。P / S包括功率卡,冷却器,绝缘板,导热油脂,压缩板弹簧和垫片。功率卡(P / C)是树脂模制封装的,它包括IGBT(绝缘栅双极型晶体管),FWD(自由回流二极管),散热器和终端。

P / S的主要研究点是将功率器件集成到功率卡中,使每单位面积的热通量增加。然而,通过P / S的双面冷却结构增加的传热效率可以缓解这个问题。

通过功能整合,PCU的尺寸也比前几代有所缩减。紧固结构从螺栓拧紧变为焊接; 紧固结构的数量减少了67%。为了进一步节省空间,螺栓直径减小。信号线线圈(W / H)与每个组件集成在一起。这些变化提高了可制造性并实现了PCU的小型化。随着上述改进,PCU的体积减少了33%,如图8。

图6.PCU结构

图7.冷却结构

图8. 新模型和旧模型的比较

各个组件轻量化和小型化的新技术

在本章中,我们将讨论PCU结构和组件轻量化和小型化的发展。

动力模组

传统的动力模组的结构(第三代)

在图9中展示了运用单面冷却结构的第三代动力模组的结构。动力模块由IGBT,FWD,绝缘板和冷却板组成。冷却性能通过不中断导热油脂来提高。但是,该模组已经不适合应用于各种车型,而适用于简洁紧凑型车辆。因为IGBT和FWD以单面冷却方式平面安装,所以如果我们采用这种方法来生产高动力输出的车辆,体积会变得很大。

因此,在第四代动力模组中,我们决定采用双面冷却模块的堆叠结构。冷却性能的改善和各种模型的应用实现了动力半导体的小型化。

图9. 单面冷却模组(第三代)

2in1 双面冷却模组(第四代)

如图10所示,传统的双面冷却结构是1in1结构,它是带有一对IGBT和FWD的密封封装。在第四代结构中,我们新开发了由2对有上下臂的IGBT和FWD组成的2in1结构。2in1结构允许P / C安全地安装,并且模块化设计P / C模组允许安装的数量取决于车辆的应用。对于低功率输出的车辆,可以安装更少的P / C,从而减少电感并减少部件数量。对于高输出功率的车辆,我们可以增加P / C的数量以允许高输出电流。P / C的2in1结构模块设计提供了将PCU应用于各种车型的灵活性。

至于2in1结构的实现方法,我们考虑了图11横截面上显示的U结构和N结构。U结构在物理尺寸,电感和部件数量方面具有优势。因为上臂的发射器和下臂的收集器被集成到一个公共散热区(O)。然而,吸收空间热量的铜垫片上焊料的熔化顺序的控制是一个问题。在U结构中,上臂和下臂的IGBT安装方向相反。其关注点是制造过程中IGBT周围的焊料溢出。我们给铜垫片上设计了一种焊料融化的顺序,在铜垫片上是低熔点焊料,在其他地方是高熔点焊料(或者其他材料)。但是我们最终发现,由于制造过程中的多种变化,很难去控制生产质量。

另一方面来说,N结构中连接上臂和下臂以及下臂和N终端的焊点连接处的可靠性是个问题。可是,由于我们通过重复的热处理和高电流密度的电容差确认了焊点连接点的可靠性,最终决定采用N结构。

图12和图13展示了第四代PCU的2in1的P/C和P/S结构。与输出性能相同的1in1结构相比,我们意识到2in1结构通过消除上臂和下臂之间的接线,P和N端子之间的物理尺寸减少了22%,电感量减少了55%。

图10.两种冷却机构动力单元的对比

图11.横截面上的2in1结构

图12. 第四代 2in1动力芯片的结构

图13. 第四代动力模组的结构

控制电路板

控制电路包括“MG-ECU”和“智能动力模组的控制电路(IPM)”。MG-ECU利用传感器信号和来自ECU的请求信号来计算IGBT的控制信号。IPM的控制电路包含IGBT驱动电路和防止短路或过热的IGBT保护电路。

在第四代设计中,我们已经整合了控制电路到单个电路板中。此外,电路中的电能经过优化,采用混合工艺制造的高密度电路。考虑到要改进所有控制电路板设计,我们减少了电子设备的数量和总电路板面积。

控制电路中的微型计算机和电流传感反应器也被改进了,新型微型计算机可实现高速处理电机控制,从而减少能量损失。电流传感反应器也被改善了可控性并缩小了电容器模块的尺寸。

反应器

第4代设计中的反应器所需的特性是在整个正常工作区域电感的稳定性和质量的减小。以下项目有助于减少质量和缩小规模。

- 反应器通过提高升压转换器控制的速度来减小金属间隙的数量。

- 采用统一的模制结构来提高振动耐久性。因此,第4代反应器可以使用传热片代替硅树脂灌封来限制过热。

图14. 反应器结构

电容器

电容器模组包括整流电容器和滤波电容器(如图15)。它们的功能都是接受输入电压,然后缓和输出电压到电机上去,而且,需要低效电感减小动力半导体的尺寸。

在第4代电容器模块中,通过缩小和缩减组件以及功能集成来实现小型化和低ESL。首先,三相母线与平整电容器集成在一起(如图16和17)。接下来,整流电容器和滤波电容器被分成单独的模块(如图18)。滤波电容模块也与信号线连接器集成在一起, 结果,线束明显减少。由于半导体开关控制的改进,我们实现了电容的减小。 此外,采用更薄,新开发的聚丙烯薄膜,我们实现了进一步的小型化。 总的来说,电容器模块的改进不仅减少了质量和体积,而且还减少了3

全文共6808字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9389],资料为PDF文档或Word文档,PDF文档可免费转换为Word