英语原文共 16 页

在同一轴上组合一个高齿数比和低齿数比,可从标准变速箱上获得更多的齿轮数。低齿数的齿轮将提供在不平路面上的重载情况下的最大拉力。而高齿数的齿轮可在最好的条件下获得最大速度。大范围的齿轮比,司机可以选择准确的组合,以适应任何载荷和路况,以使发动机始终工作在最高效率和接近其最大转矩速度范围内。

7.5.1双速双级减速斜齿轮轴(罗克韦尔标准)(图7.24)

这种双速双级减速斜齿轮轴具有一个常规的冠状轮和单速锥齿轮组成的第一级减速。第二级减速是由两对相邻的小齿轮和斜齿轮组成。安装在冠状轮支承轴上的这些齿轮充当中间齿轮,将冠状轮齿轮连接到差速器壳的最终减速轮齿轮(图7.24)

低减速比(图7.24) 低减速比会啮合当中央滑动牙嵌式离合器向冠状轮轴滑动时,与确定的(左手)低速小齿轮的牙嵌齿避免接触。来自传动轴的动力现在流动到锥齿轮,在那里它是与冠状轮和轴成直角的。从这里开始,动力从锁止的齿轮和冠状轮再到与差速器壳连接的最后一级减速器齿轮。然后驱动力分到差速器十字轴和在太阳轮中的行星齿轮上,最后再将动力传递到半轴和车轮上。

高减速比(图7.24) 高比与低比相类似,但中心滑动牙嵌式离合器向相反方向(右手)滑过较大齿轮的轮齿。稍大的齿轮与一个相对较小的差速器齿轮啮合,可产生更直接的第二级减速,从而提高总传动轴齿轮比。

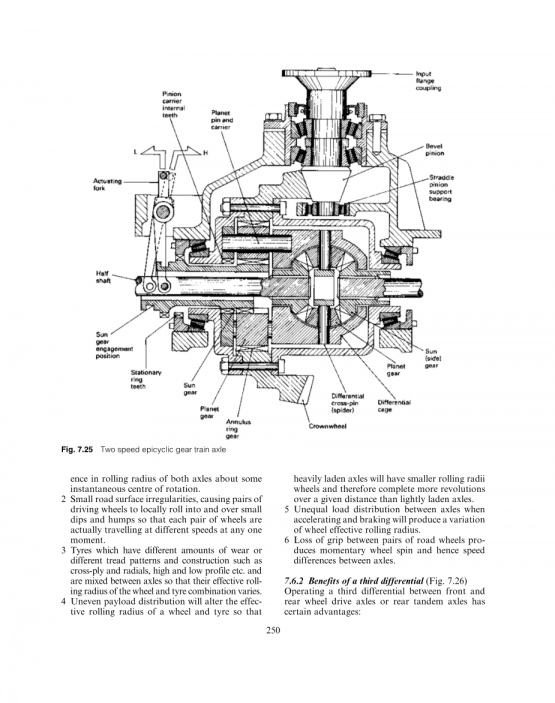

7.5.2双速行星齿轮系车轴(伊顿))(图7.25)

有了这种布置,冠状轮和差速器壳就会形成一组行星齿轮系。(图7.25)

高减速比(图7.25)当需要一个高的减速比时,结合套筒就会从差速器壳体向外移动,以至于套筒和固定齿环的齿会同是脱离结合。

与此同时,太阳轮与行星轮部分脱离啮合,并与外侧齿轮架内齿圈啮合。因此,太阳轮可以自由旋转。此外,行星的小齿轮和齿轮架被锁定在太阳轮上,这样在行星轮系内就不会有进一步的相对运动(即内齿圈、行星小齿轮、齿轮架、差速器壳体和太阳轮)。换句话说,冠状轮和差速器壳体被迫作为一个整体旋转,以至于主减速器第二阶段齿轮减速被移除。

低减速比(图7.25) 当啮合套筒向内离合器齿移动时,并与固定齿圈啮合,太阳轮被完全推入与被选择的低减速比的行星轮啮合。 在这种情况下,转矩从传动轴输入到斜齿轮也带动着冠轮转动,但太阳轮不转动。因此,旋转的冠轮及其内齿圈围绕固定的太阳轮转动,使行星轮在自己的轴(销)上旋转,并绕着太阳轮的外部滚动。由于行星轮与内齿圈和太阳齿轮同时啮合,且当太阳齿轮保持不变时,冠状轮和内齿圈旋转,行星齿轮就会绕着那些安装在差速器壳体一侧的销上旋转。因此,差速器壳体充当行星齿轮架,在这样做时,被迫以相对于内齿圈较低的速度旋转。随后,相对于冠状轮,差速器壳体较慢的旋转形成主减速器的第二级减速。

7.6第三(中央)差速器

7.6.1第三差速器的必要性

当使用四轮驱动汽车或双联式转向驱动桥卡车时,必须在驱动轴之间提供补偿,以补偿每个驱动桥与平均速度的差异。而不是从动轮轴上的速度差异。

驱动轴之间的速度差异受以下因素的影响:

- 当车辆在曲线轨道上行驶时,车轴之间的速度变化是由于两个车轴滚动半径的微小差异而引起的。

图7.25 双速行星齿轮系车轴

- 小的路面不平顺度,使一对驱动轮在局部滚进或滚过小坑洼和隆起,使每对车轮在任何时刻任何地方都以不同的速度行驶。

- 轮胎有不同的耐久性或不同的胎面花纹和结构,如横向和径向,高和低轮廓等。并且在车轴之间混合搭配,使它们车轮的有效滚动半径和轮胎组合是多样的。

- 不均匀的载荷分布将改变车轮和轮胎的有效滚动半径,从而使重负荷的车轴比轻负载的车轴有较小的滚动半径,从而在一定的距离内完成更多的旋转。

- 在加速和制动过程中,轴间载荷分布不均匀会引起车轮有效滚动半径的变化。

- 成对车轮之间的抓地力丧失,会产生瞬时车轮旋转,因此,车轴之间会产生速度差异。

7.6.2第三差速器的好处(图7.26)

在前后轮驱动轴或后双联轴之间使用第三差速器具有一定的优点:

- 第三差速器等分驱动扭矩,并在两个驱动轴之间提供不同的速度,从而使相对扭矩和每轴的速度能够更好地满足不同车轮的要求,从而尽量减少轮胎变形和磨损。

- 轴间的传动扭转停止被最小化(图7.26),因为每个轴内的驱动和反馈扭矩并不是对立的,而是允许通过第三差速器进行平衡。

- 不同直径的奇数轮胎是相互变化的,没有传动停止.

- 牵引力和轮胎抓地力在四个车轮之间共享,以便车轮牵引力得到更均匀的分配。因此,推动车辆前进所必需的每轮牵引力被减少。

- 在湿滑、雪或冰的情况下,第三种差速器通常可以被锁定,这样如果一对车轮失去牵引力,另一对车轮仍然能够传递牵引力。

图7.26 双驱动轴的相对速度和扭转角之间的关系

7.6.3带第三差速器的中轴

前后轮驱动桥的描述(图7.27)

第三差速器通常并入在双联式转向轴传动布局的前后轴上,因为在这个位置上它可以更方便地将驱动力传递到后轴(图7.27)。

来自变速箱传动轴的动力驱动着输入轴。这个轴的支撑是由安装在凸缘端的套管内的一个球道和构建在太阳轮内部和输出轴另一端的套筒提供的。十字销支撑的行星锥齿轮与输入轴以键连接,分开两个斜面太阳齿轮之间的驱动力。左侧太阳轮与输入斜齿轮构成一体,相对于输入轴可以自由旋转,而右侧的斜齿轮与输出轴是一体的。这个输出轴在差速器端由一个大圆锥滚子轴承和一个相对较小在相反侧凸缘输出端的圆柱滚子轴承支撑的。

串联轴传动装置如图7.28(a)所示,其中D1、D2和D3分别表示第一轴、第二轴和中间轴的差速器。

当动力通过输入轴提供给中间轴(前后桥),并通过十字销提供给行星锥齿轮时,动力传递在两个太阳齿轮之间分配。驱动力从左侧太阳轮开始,然后通过输入斜齿轮到主减速器斜齿锥齿轮,在那里,动力通过冠状轮和小齿轮转向九十度传递到轴间差速器和半轴上。

同时,传递到右侧太阳轮上的动力直接传递到输出轴凸缘,然后通过一对万向节和一段短的传动轴传递到后桥。

第三差速器作用(图7.27)

当两个驱动轴以相同的速度旋转时,连接相对太阳轮的斜面行星轮与十字销一起转动,但并不绕其本身的轴旋转。如果一个轴相对于另一个轴减速,行星轮就会开始在十字销上旋转,从而使一个太阳齿轮相对于十字销失去的速度将由另一个太阳齿轮获得。

因此,连接两个车轴的第三差速器允许每个轴的平均速度可以自动调整以适应道路运行条件,而不会引起任何轴间驱动的转矩停止。

第三差速器锁定(图7.27)

为了在道路条件不利的情况下,例如在软、滑或陡峭的地面上行驶时,提供最大牵引力,差动锁紧离合器将会结合。在啮合时,将输入轴直接与输入斜齿轮和左侧圆锥太阳轮连接,而以轴间的速度差为代价,来防止差速器行星轮在两个轴之间等分输入转矩。因此,当第三个差速器被锁定时,每个车轴都能独立地将牵引力传递给另一个车

图7.27前部带有第三差速器和锁紧装置及可选传动装置的主减速器

轴。 它只受车轮的抓地力与被驱动过后表面质量之间的限制。应该注意的是,当第三差速器锁定时,车辆只能在慢速行驶,否则会导致过多的传动装置停止和轮胎磨损。

前轮传动齿轮接合(图7.28)

另一个可选的功能是传动齿轮的接合,这对于上下高速时粗糙不平的地面来说是理想的。当前轮驱动离合器锁接合时,变速箱的总输入转矩的25%将传递到前轮驱动轴,而其余的输入扭矩为75%将会被双联轴

转化成牵引力的。再次需要指出的是,这种具有第三差速器锁定方式的转矩传递和分配方式只能使用在相对较低的速度。

图7.28(a,b)双联式驱动轴布置

7.6.4蜗杆和蜗轮第三差速器的轴间(图7.29)

如果需要从5:1到9:1的减速比,则需要大幅度的主减速器,要么必须使用双级减速轴,或者蜗杆和蜗轮也可以提供类似的逐步降低的减速。蜗杆蜗轮的机械效率比传统的冠轮和小齿轮减速器要低,但与双级主减速器相比时,蜗杆蜗轮的机械效率与后者非常相似。

蜗杆和蜗轮轴在汽车上使用时,通常会将蜗杆下置,这样就可以使用非常低的底盘。对于重型卡车来说,蜗杆会上置,从而地面到轴的间隙达到足够大。

在使用双联式车轴时,必须使用轴间第三差速器来防止传动停止.这个装置通常安装在轴壳上,作为前轴蜗杆的延伸。 (图 7.29).

蜗杆是用空心轴制造的,安装在一端为可以吸收两个方向推力的双圆锥滚子轴承和另一端为可承受径向载荷的圆柱滚子轴承之间。左侧太阳轮安装在蜗杆上的花键上,而右侧太阳轮和输出轴则安装在一对滚子和球轴承上。

由齿轮箱和传动轴提供的动力流由输入中心轴通过空心蜗杆并从锥齿轮系的中心流出,它通过内部花键连接着十字销和他们对应的行星轮。动力分配到前轴(左)太阳轮和蜗杆以及后轴(右)太阳轮和输出轴之间。从而将动力传送到第二根轴。

图7.29蜗轮蜗杆式中间轴差速器

因此,如果两个轴的速度应该不同,例如当转弯时,行星轮就会围绕着它们的轴旋转,这样太阳轮就能以相比于输入轴和十字销稍高或稍低的速度转动,但同时仍然平均分配两个轴之间的扭矩。

图7.28(b)表示了双联轴式蜗杆蜗轮传动的一般总体布局,其中D1、D2和D3分别表示第一轴、第二轴和中间轴差速器。

7.7四轮驱动装置

7.7.1双轮驱动与四轮驱动的比较

轮胎可以传递到路面全部的力是由于牵引力和侧偏直线和弯曲轨道行驶,受限于每个车轮的附着力。

使用两轮驱动时,车轮上的动力推力只会在两个车轮之间分配,因此可能会超出轮胎的极限牵引力和路面状况。有四轮驱动时,发动机的功率除以四,这样每个轮只需应付四分之一的可用功率,使每个轮的功率远低于极限牵引力值,以避免脱离(打滑)发生。

在侧偏过程中,车身侧倾会导致从内轮到外轮的一定量的重量转移。前轮和后轮都将分担垂直载荷和驱动力,而不是把大部分牵引力集中在一个驱动轮上,这与前轴和后轴之间的重量分布成正比。因此,在地面与轮胎间的驱动力消失之前,四轮驱动(4WD)相比于两轮驱动(2WD)车辆有一个更好的安全系数。

前轮驱动(FWD)的总传动损失约为10%,而后轮驱动(RWD)的传动损失将从直接第四齿轮的10%到在第一,第二,第三和第五间接齿轮的13%之间变化。一般来说,四轮驱动(4WD)的总传动损失将取决于传动结构,可能在13%到15%之间。

7.7.2 转向不足和转向过度特性(图7.30及7.31)

一般来说,牵引力或制动力会降低轮胎在一定的滑移角下可能产生的侧偏力(侧向力)。换句话说,牵引力或制动力的存在需要更大的侧偏角来产生相同的转向力;它降低了轮胎的侧偏刚度。前后轮产生的偏转角比率很大程度上决定了车辆过度转向或不足转向的趋势(图7.30)。

图7.30(a,b)前后轮偏转角对汽车转向特性的影响

当前轮偏转角与后轮偏转角的比例小于1时,会导致不足转向:

例如:

当前轮偏转角与后轮偏转角的比例大于1时,会导致过度转向:

例如:

如果后胎的侧倾角大于前轮,则车辆会倾向于过度转向,但如果前轮胎产生的滑移角大于后胎,则车辆会产生更大的侧偏角, 不足转向的倾向。

有了先前对轮胎行为的了解,在转弯过程中存在牵引力时,可以很容易地看到,对于后轮驱动(RWD)车辆,施加牵引力推动车辆绕弯,增加了后轮胎的侧偏角,从而引入了一个过度转向。相反,对于前轮驱动(FWD)车辆,在转弯时输入的牵引力会增加前轮胎的偏转角,从而产生不足转向的效果。

实验结果(图7.31)表明,后轮驱动(RWD)本质上倾向于稍微增加一些转向量,但前轮驱动和四轮驱动倾向于转向不足。 随着速度的增长,这一趋势在前轮驱动(FWD)汽车中略大于四轮驱动(4WD)的汽车。

7.7.3功率损失(图7.32,图7.33)

轮胎的损失随着牵引力的增加而增大,部分是由轮胎对表面的滑移引起的。这意味着,如果总推动力被分配给更多的驱动轮,那么每轮产生驱动力就更少了,因此消耗的总功率减少。与两轮驱动的车辆相比,四轮驱动每个车轮产生的牵引力将仅有前者每个车轮的一半大,这样轮胎与道路间的整体滑移就会少得多。已经发现,前轮驱动所消耗的功率(图7.32)最小,而对于后轮驱动则是最大的。而四轮驱动的功率损失是介于其他两个极端之间的。

每个车轮提供的极限牵引功率与车轮功率损耗之间的一般关系表明,随着功率传递的增加,极限牵引功率与车轮功率损耗之间的一般关系是一个快速增加的损耗,每个车轮接近路面的极限附着条件。因此,在干燥的道路上,随着牵引功率的增加,功率损耗相对较小,由于轮胎对路面的抓地力远未接近极限值。在路面半湿或湿的情况下,轮胎保持完全抓地力的能力会下降,因此功率损失会以非常快的速度增加(图7.33).

7.7.4最大速度(图7.34)

如果将汽车在弯道处的达到最大稳定速度时轮胎与路面之间的摩擦力设定为极限,那么增加的离心力会增加侧偏力(侧向力),从而降低汽车的有效的牵引力,可在速度上升时使用(图7.34)。四轮驱动车辆在曲线轨道上所能达到的最大稳定速度是最高的,其次是前轮驱动和后轮驱动。

图7.31在弯曲路径上不同车速下前驱、后驱和四驱的转向趋势的比较

图7.32在弯曲路径上不同车速下前驱、后驱和四驱的动力需求的比较

7.7.5全时四驱传动箱(路虎)(图7.35)

传动齿轮箱用于从变速箱通过一个减速齿轮系向中央差速器传递功率,在该差速器中,在前后输出轴之间均匀分配驱动力(图7.35)。 动力然后通过前和后驱动轴到各自的车轴和车轮。从变速箱输入轴到前、后同轴输出轴的偏移量为2

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。