A Novel High-Performance Magnetic Gear

一种新型高性能磁力齿轮

摘要--机械变速箱广泛用于将原动机的运行速度与其负载要求相匹配。虽然可以实现高系统扭矩密度,但通常需要齿轮润滑和冷却,而噪音,振动和可靠性都会是是重要问题。 本文描述了采用稀土磁体的磁力齿轮进行设计,仿真研究表明,传动扭矩密度超过100 kNm / m3。

I.介绍

机械齿轮箱广泛用于将原动机的运行速度与其负载的要求相匹配,既用于提高转速(例如,风力发电机)和降低速度(例如,电动船推进),因为它将高速电机与变速箱一起使用以改变速度和扭矩通常有更高的成本和重量。然而,尽管可以实现高系统扭矩密度,但通常需要齿轮润滑和冷却,而噪声,振动和可靠性可能是重要问题。相比之下,磁传动受到的关注相对较少,可能是因为已提出的磁路的相对复杂性和转矩密度差。对于无法容纳机械传动装置的应用,必须采用直接电气驱动。在各种同类直接驱动机器拓扑结构中,永磁横向现场机器可能提供最高的扭矩密度,通常在40-80 kNm / m的范围内。然而,由于它们具有固有的差的功率因数,它们不适用于发电应用,并且与传统的永磁无刷电机相比,对于电动应用需要显着更高的转换器伏安额定值。本文描述了采用稀土磁体的磁力齿轮的设计和性能,仿真研究表明其具有与两级和三级螺旋齿轮箱相当的传递扭矩密度能力,即50-150 kNm / m。当与传统的永磁无刷电机拓扑结合使用时,这种磁力变速箱可以在诸如更多电动飞机发动机,电动船舶推进,风力发电等中的嵌入式电动机/发电机单元的应用中提供显着优势。

II.工作原理

图1示出了所提出的磁齿轮拓扑的示意图。可以看出,由高速或低速转子永磁体产生的空间谐波磁通密度分布中的极对数由下式给出:

其中p是永磁转子上的极对数,ns是固定钢极片的数量。 此外,磁通密度空间谐波的旋转速度由下式给出:

其中Omega;r是永磁转子的旋转速度。 从(2)可以看出,由于引入钢极片而导致的空间谐波的速度,即kne;0,与承载永磁体的转子的速度不同。 因此,为了以不同的速度传递扭矩,另一个永磁体转子的极对数必须等于kne;0的空间谐波的极对数。 齿轮比由下式给出:

III. 仿真研究

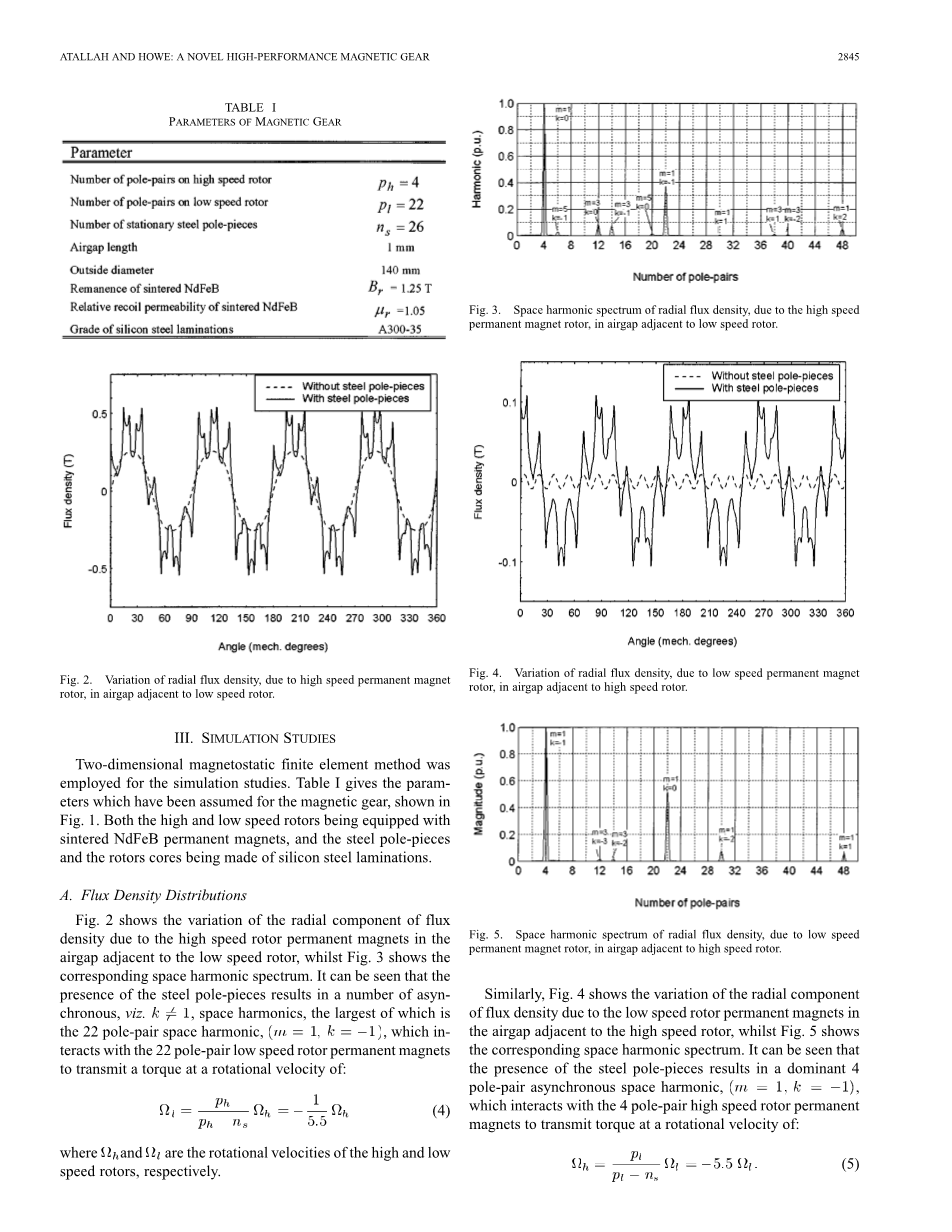

采用二维静磁有限元方法用于模拟研究。 表I给出了磁力齿轮的假设参数,如图1所示。高速和低速转子均配有烧结NdFeB永磁体,钢制极片和转子芯由硅钢制成叠片。

A通量密度分布

图2示出了由于与低速转子相邻的气隙中的高速转子永磁体引起的磁通密度的径向分量的变化,而图3示出了相应的空间谐波频谱。 可以看出,钢极片的存在导致许多异步,即kne;1,空间谐波,其中最大的是22极对空间谐波,(m = 1,k = -1),它与22极对低速转子永磁体相互作用,以下列旋转速度传递扭矩:

其中Omega;h和Omega;l分别是高速和低速转子的旋转速度。

类似地,图4示出了由于与高速转子相邻的气隙中的低速转子永磁体引起的磁通密度的径向分量的变化,而图5示出了相应的空间谐波频谱。 可以看出,钢极片的存在导致主导的4极对异步空间谐波,其与4极对高速转子永磁体相互作用以在以下旋转速度下传递扭矩:

图6和7分别示出了由于两个永磁体转子而在与高速和低速转子相邻的气隙中的合成磁通密度的径向分量的变化。

B扭矩传递

图8示出了当高速和低速转子旋转时施加在高速和低速转子上的最大扭矩的变化。可以看出,可以实现超过100kNm / m的传递扭矩密度。图9显示了组合磁力齿轮和永磁无刷电机的系统转矩密度如何随着齿轮比和机器的转矩密度而变化,典型值为10 kNm / m,20 kNm / m和30 kNm / m

图9所示。系统扭矩的变化随着电动机器的扭矩密度(磁齿轮扭矩密度为100kNm / m)而变化。这适用于自然冷却,强制风冷和液冷径向场永磁无刷电机。可以看出,通过采用5-10之间的传动比和传统的径向场机器拓扑结构,可以实现与现有技术的横向场机器相当或更好的系统扭矩密度,这带来了附带的好处,这带来了制造简单性,改进的功率因数等。除了机械损耗,即轴承摩擦和转子风阻,磁力齿轮将有两个电磁损耗分量,即两个转子和固定层压钢杆件的层压背铁中的铁损以及感应转子永磁体中的涡流损耗。我们也正在进行进一步的模拟研究以评估这些对所提出的磁性齿轮的效率和热性能的影响。

IV结论

本文已经提出了一种用于高性能磁性齿轮的新型拓扑结构。通过使用稀土磁体,可以实现超过100kNm / m的扭矩密度。 并且,系统(即磁性齿轮和电机)的扭矩密度可以与横向现场机器的扭矩密度相当或更好。

Design and Analysis of a New Magnetic Gear With Multiple Gear Ratios

一种新型多齿轮比磁力齿轮的设计与分析

摘要 - 本文提出了一种新型磁力变速装置,它具有不同的速比。 为了提供齿轮变换能力,使用高剩磁低矫顽力永磁体(永磁体),即铝 - 镍 - 钴(Alnico)。 通过结合磁性齿轮的概念和记忆机的概念,开发了一种新的双层结构的静止环,以定位磁化绕组,该磁化绕组可以动态地磁化或消磁Alnico 永磁体。 通过有限元分析,分析了所提出的磁力齿轮在不同齿轮比下的电磁性能。因此,可以验证相应的有效性。

Ⅰ.介绍

在车辆传动系统中起重要作用的机械齿轮和齿轮箱,它们自身具有高传动损失,尺寸大,噪音恼人和不断磨损的缺点。磁性齿轮可以很容易地取代机械齿轮,因为它们具有物理隔离,免维护,运行安静和固有过载保护的优点。它们还可以集成到电机中,以进一步提高扭矩密度。然而,磁性齿轮的齿轮比是不能调节的,而机械齿轮的齿轮比可以通过齿轮箱灵活地改变,以适应不同的驾驶条件和路况要求。

虽然稀土永磁(永磁体)材料如钕铁(NdFeB)和钐钴(SmCo)被广泛用于磁力齿轮,但稀土的价格和供应越来越受到关注。特别是,使用非稀土铝镍钴(Alnico)永磁体材料具有比用于磁性齿轮的NdFeB 永磁体材料更高的成本效益的优点。近来,发现通过采用具有低矫顽力的Alnico 永磁体材料,可以使存储机器动态地磁化或去磁,以灵活地改变气隙磁通密度,从而实现宽的恒定功率速度范围。

本文的目的是结合磁力齿轮的概念和记忆机的概念,提出一种用于车辆传动的新型磁性可变齿轮。关键是提出一种新的固定环双层结构,使得磁化绕组可以巧妙地插入,以动态磁化或消磁外转子和内转子中的Alnico 永磁体。通过有限元分析,分析和模拟了所提出的磁力变量齿轮在不同齿轮比下的电磁性能,可以验证相应的有效性。

II. 构造和设计原则

所提出的磁性可变齿轮的基本构造包括安装有永磁体件的外转子,具有磁化绕组的双层静止环,以及安装有永磁体件的内转子。如图1所示,采用大量永磁体极对(7极对)的外转子以较低的速度运行,而采用较少数量的永磁体极对(4极对)的内转子运行以更高的速度。双层静止环用于调节外转子和内转子之间的通量。该磁性可变齿轮的关键设计参数列于表I中。

首先,为了独立地磁化内转子和外转子永磁体磁极,提出了固定铁磁环的双层结构。由于磁化绕组仅需要携带临时电流脉冲来磁化或消磁永磁体,因此它可以容易地嵌入到固定的铁磁环中。位于上层板的磁化绕组用于磁化或消磁外转子永磁体极,而下层板中的磁化绕组负责内转子永磁体极。小型空气桥有意地结合在上甲板和下甲板之间,使得两个板的盘管具有其各自的通量路径并且可以独立地被激励。

其次,在所提出的磁力可变齿轮中采用具有高剩磁和低矫顽力特性的Alnico 永磁体材料,以获得动态磁化的功能。 Alnico 永磁体很少应用于电机工业应用,因为其固有的低矫顽力可能会因电枢电流场而导致意外退磁。然而,所提出的磁性可变齿轮肯定地利用该缺点来有效地执行换档。最重要的是,由于在正常操作期间所提出的磁性可变齿轮中没有涉及电枢电流,因此完全消除了Alnico 永磁体的意外退磁。虽然Alnico 永磁体具有使用非稀土元素的明显优势,但它具有比其他永磁体材料更高的居里温度,这在车辆所工作的恶劣环境中是必不可少的。表II给出了不同永磁体材料之间的自然特性的比较。所提出的磁力变量齿轮的关键设计标准是选择内转子永磁体极对数Ni,内转子永磁体件数Nmi,外转子永磁体极对数No,数量外转子永磁体片Nmo,固定环段Ns的数量,上层磁化绕组Nuw的数量和下层磁化绕组Nlw的数量。根据磁力齿轮工作原理,Ni,No和Ns受以下因素控制:

其中Gr定义为齿轮比。 最初,Ns保持不变。 为了改变Ni和No,各种数量的永磁体片被适当地磁化或去磁以实现各种数量的极对,即所谓的极变能力。 用于磁性可变齿轮的必要的最少数量的永磁体件可以定义为:

其中m1k是一个可能齿轮比的永磁体零件的最小数量,其由Ns -k和k的最小公倍数计算:

之后,Nmi,Nmo,Nuw和Ntw由下式决定

考虑到实用性的缘故,它们的值应该接近上式的最右侧结果。

III. 效绩分析

通过有限元分析,模拟了所提出的磁力变量齿轮的电磁性能。齿轮的外转子与发动机连接,齿轮的内转子用作输出端子。根据上述设计原理,参数Nuw,Nlw,Nmo和Nmi均设为112,Ns设定为11。气隙磁通密度波形和所提出的六组Gr下磁力变量齿轮的最终转矩特性被模拟了。即,在图6和7中描绘了Gr = 8/3,Gr = 7/4,Gr = 6/5,Gr = 5/6,Gr = 4/7和Gr = 3/8下的波形和特性。分别为2-13。前三组Gr用于扩大发动机转速,而后三组用于降低发动机转速。根据气隙磁通密度波形,可以观察到内气隙极对数和外气隙极对数可以根据齿轮比而改变。因此,发动机扭矩或速度(即外转子扭矩或速度)可相应地按比例缩小或向上,以满足输出轴处的扭矩或速度需求(即内转子扭矩或速度)。

从转矩特性可以推断,在Gr = 8/3下,外转子和内转子产生的稳态转矩分别为21.6 Nm和8.1 Nm。相应的扭矩波动可分别计算为1.1%和16.1%。因此,可以类似地推导出稳态扭矩和其他Gr组下的扭矩波动。所有这些数据列于表III和IV中。可以观察到,在外转子和内转子处产生的转矩之间的关系与齿轮比的值一致。例如,从外转子扭矩21.6 Nm到内转子扭矩8.1 Nm的扭矩减小为2.67,这与8/3的齿轮比很好地吻合。利用所提出的磁性可变齿轮的六个可操作的齿轮比,即2.67至0.38,车辆可以容易地调节齿轮比以满足不同的路况和驾驶要求。应当注意,Alnico永磁体的动态磁化或退磁可以通过施加持续时间仅为1ms的正或负电流脉冲来实现。这种换档的相关功耗是微不足道的。最后,可以观察到外转子处产生的转矩波动通常比内转子处的转矩波动更显着,特别是在Gr = 5/6和Gr = 3/8时。通过进一步增加永磁体件的数量或优化电弧形状和尺寸可以减轻这个缺点。然而,由于外转子与发动机连接,因此与用于驱动机械负载的内转子相比,相应的转矩脉动不那么严格。

Ⅳ.结论

本文介绍了一种新型磁性可变齿轮,可为车辆传动提供可控的齿轮比。关键是将记忆机的概念结合到磁性齿轮的概念中,使得内转子和外转子的永磁体极对数可以独立且灵活地控制。虽然Alnico 永磁体材料用于执行所需的动态磁化或退磁,但它具有十分鲜明的优点,即运用非稀土元素和具有高居里温度。讨论了所提出的磁力变量齿轮的关键设计准则,即内转子永磁体极对的数量的选择,内转子永磁体件的数量,外转子永磁体极对的数量,外转子永磁体片的数量,固定环段的数量,上层磁化绕组的数量和下层磁化绕组的数量。分析和仿真结果证实,所提出的磁力齿轮可以提供六种不同的齿轮比,即2.67至0.38,这可以使车辆容易地调节齿轮比以满足不同的路况和驾驶要求。

MECHANICAL DESIGN OF MAGNETIC GEARBOXES OPTIMIZED FOR ASSEMBLY

装配用磁性齿轮箱的机械设计优化

(节选)

摘要-磁力传动是一种利用磁力通过系统传递扭矩的正在不断发展的新技术。与依靠齿啮合传递运动和扭矩的传统齿轮不同,磁齿轮是通过相互作用的磁场传递扭矩,而是不需要进行接触的。早期的磁性齿轮箱设计源于电磁设计,然而,在大多数情况下,由于装配过程中的高磁力和应力,装配过程和电磁设计的影响推动了整体的机械设计。磁性齿轮箱的研究发展涉及组装过程,电磁设计和机械性能的优化,以实现坚实,高效,可制造和经济的设计。这些属性中的每一个都是提高风力涡轮机或机器人等各种应用的技术准备所必需的。在设计制造和测试的两个新磁力齿轮箱时,这些特性都是被深入研究的。多级齿轮箱的机械设计建立了可重复的装配过程,可以在不影响组件结构完整性的情况下进行升级。对设计变型进行了模拟和测试,以限制齿轮箱中的弯曲和剪切应力,同时保持系统的电磁性能。模块化磁性齿轮箱的机械设计建立了新的转子设计,其可制造性和可配置性得到改进,使齿轮箱成为满足不同齿轮比的应用的理想选择。

Ⅰ.介绍

与通过齿轮齿之间的物理连接传递扭矩和速度的机械配件不同,磁性齿轮箱提供无接触的扭矩传递。凭借扭矩传递的非接触特性,磁性齿轮传动比传统机械齿轮箱具有

英语原文共 10 页

资料编号:[5800]