英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

薄壁圆柱环轧制新工艺

关键词:滚圈 圆柱环轧制 轧制比 有限元模拟

摘要:环件轧制是一种先进的金属渐进成形技术,用于制造精密无缝环件。一般分为两类。一种是纯径向环件轧制,环件主要产生减薄和扩径变形,其高度基本保持不变。另一种是径向-轴向环件轧制,环件在轧制过程中产生减薄、扩径和减高变形。显然,上述两种环件轧制工艺很难实现环件高度的大幅度提高。因此,本文提出了一种新的圆筒形环件轧制工艺,使环件的直径和高度都有较大的提高。为了评价该工艺,首先建立了圆柱环件轧制的三维弹塑性有限元模型,并在立式数控滚圈机上进行了实验验证。在此基础上,研究了环件的几何演化、应变分布、轧辊与环件的接触特性和功率参数等基本成形特性。最后,数值分析了一个关键工艺参数轴向轧制比(周向轧制比)对圆柱环轧制过程的影响。通过以上分析,总结出该工艺的三大亮点:(1)无导辊约束辊内表面和复杂的控制规律,可以方便地保证变形环的稳定性和最终圆度。(2) 该工艺可使环径和环高得到较大的提高。(3) 在径向变形不变的情况下,通过改变轴向轧制比(周向轧制比),可以得到不同的轴向和周向变形分布。

1.介绍

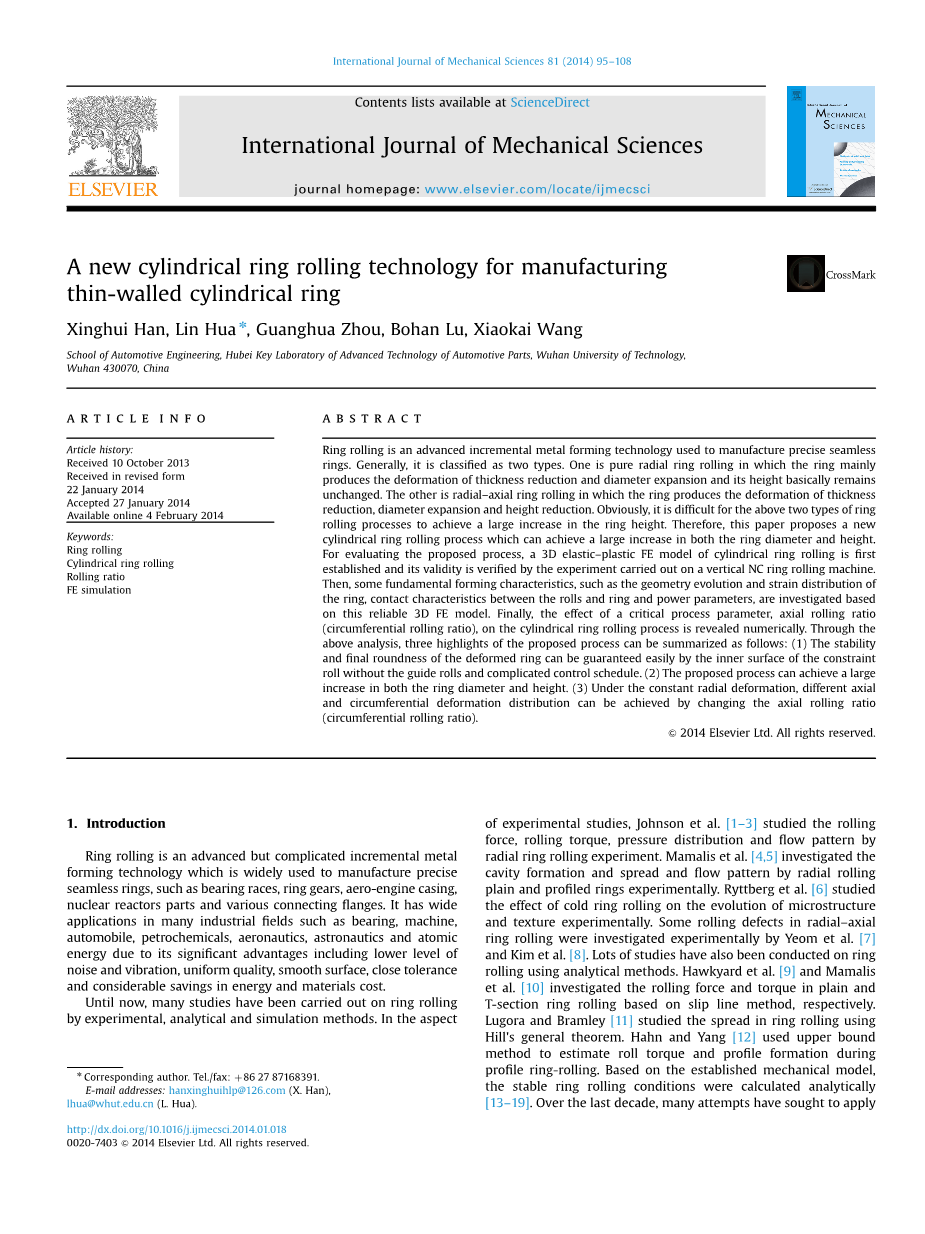

环件轧制是一种先进而复杂的增量金属成形技术,广泛应用于轴承套圈、齿圈、航空发动机壳体、核反应堆部件及各种连接法兰等精密无缝环件的制造。它具有噪音低、振动小、质量均匀、表面光滑、公差小、节省能源和材料成本等显著优点,在轴承、机械、汽车、石油化工、航空航天、原子能等工业领域有着广泛的应用。迄今为止,人们通过实验、分析和仿真等方法对环件轧制进行了大量的研究。在实验研究方面,Johnson等人。[1-3]通过径向环件轧制试验,研究了轧制力、轧制扭矩、压力分布和流型。Mamalis等人。[4,5]用径向轧制平面环和异形环对空腔的形成、扩展和流型进行了实验研究。Ryttberg等人。[6] 实验研究了冷辗扩对环件组织和织构演变的影响。Yeom等人对环件径向-轴向轧制中的一些轧制缺陷进行了实验研究。[7] 以及Kim等人。[8] 是的。利用解析方法对环件轧制进行了大量的研究。Hawkyard等人。[9] 以及Mamalis等人。[10] 分别用滑移线法研究了平轧和T形截面环件轧制时的轧制力和轧制力矩。Lugora和Bramley[11]利用Hill的一般定理研究了环件轧制中的扩散。Hahn和Yang[12]利用上界法估计了异型环轧制过程中的轧制力矩和型面形状。基于所建立的力学模型,对稳定环件轧制条件进行了解析计算[13–19]。在过去的十年里,许多人试图应用环件轧制的有限元方法。Kim等人。[20] 报道了一种用于环件轧制有限元模拟分析的有限元程序“环件”。Yang等人。[21]用三维刚塑性有限元法模拟了T形截面环件的轧制过程。Shivpuri和Eruc[22]提出了一个计算机辅助程序ERCRNGROL,用于在径向-轴向轧机上规划和模拟矩形环件轧制,以实现无缺陷环件。谢等人。[23]开发了环件热辗扩刚粘塑性动力显式有限元分析系统。为了减少运行时间,已经开发了一些有效的环件轧制模拟方法[24–28]。基于有限元方法,Kang和Kobayashi[29]和Joun等人。[30]分别采用反向追踪法和轴对称锻造法对环件轧制预成形件设计进行了研究。卡索托等人。[31]提出了一个预测环件轧制后冷却阶段几何畸变的热力冶金数值模型。利用有限元模拟,对环件轧制过程中的变形特征[32-40]和过程控制[41-43]进行了大量的研究。在Allwood等人进行的审查中,可以观察到有关环件轧制技术的充分信息。[44,45],通过对2004年之前以英语和德语出版的滚圈工作的全面调查,审查了174篇论文的贡献。以上分析主要集中在环件轧制的两种基本形式上:纯径向环件轧制(如图1(a)所示)和径向-轴向环件轧制(如图1(b)所示)。在纯径向环件轧制中,环件主要产生减薄和扩径变形,其高度基本保持不变。在环件的径向-轴向轧制中,环件产生减薄、扩径和减高变形。显然,上述两种环件轧制工艺很难实现环件高度的大幅度提高。因此,本文提出了一种新的圆柱环轧制工艺,使环径和环高都有较大的提高。为评价该工艺,建立了圆柱环件轧制的三维弹塑性有限元模型,并在立式数控滚圈机上进行了试验验证。基于这一合理的三维有限元模型,研究了环件的几何演化、应变分布、轧辊与环件的接触特性及功率参数等基本成形特性。最后,数值分析了一个关键工艺参数轴向轧制比(周向轧制比)对圆柱环轧制过程的影响。

2. 圆柱环轧制成形原理

图2示出了所提出的圆柱环轧制工艺的示意图。在此过程中,约束辊以恒定的转速围绕其轴主动旋转。在摩擦力的作用下,约束辊带动圆环一起旋转。同时,空转辊向环径向进给。整个成形过程分为径向辗扩和轴向辗扩两个阶段。(1) 径向环轧制阶段。在此阶段,如图2(a)和(b)所示,建立了径向环件轧制工艺,在约束辊和空辊的作用下,环件主要产生减薄和扩径变形,其高度基本保持不变。(2) 轴向环轧制阶段。当环件的外径逐渐增大,直至其外表面与约束辊的内表面完全接触时,建立了环件的轴向轧制过程。在这一阶段,如图2(c)和(d)所示,环的外径完全受约束辊的约束,因此环产生厚度减小、内径膨胀、外径恒定和高度增加的变形。

3.圆柱环件轧制的三维有限元建模

3.1.建立了三维有限元模型

采用有限元方法对所提出的圆柱环轧制工艺进行了评价。图3为该过程的三维弹塑性动力显式有限元模型,表1为模拟中采用的过程参数。有限元模型具有以下特点。(1) 采用弹塑性有限元法提高计算精度,采用动力显式有限元法避免了静力隐式法计算时间长、收敛性差的问题。(2) 这两个辊被视为刚体,环被视为可变形体。环由八节点的三维线性归约积分连续体单元进行网格划分。为整个环创建自适应网格域,以在整个分析过程中保持高质量的网格。分别采用简化积分和沙漏控制来提高计算效率和避免零能量模式。(3) 图3所示的三维有限元模型的加载条件如下:约束辊被约束为仅绕其自身轴旋转,其转速被设置为240r /min。空转辊被限制向环径向移动,其进给速度设置为1 mm/s。此外,空转辊绕自身轴线的转动自由度不受约束。(4) 建立了两辊环之间的两种接触相互作用:约束辊环和空转辊环。通过具有“硬接触”压力过闭关系,使用默认的“主-从”算法定义相互作用。(5)采用经典的各向同性库仑摩擦模型描述了两种相互作用下的摩擦行为,确定了润滑条件下的摩擦系数为0.075[46]。

使用的环材料为20CrMnTi合金(中国级)。式(1)为20CrMnTi合金室温本构方程。20CrMnTi合金的相关力学性能如下:屈服强度ss/4 325.68mpa,杨氏模量E/4 225.33gpa,泊松比V/4 0.3,密度P/4 7800kg/m3

3.2.三维有限元模型验证实验

图4为圆柱环轧制工艺试验示意图。如图4所示,从动辊围绕其自身的轴主动旋转,并向约束辊线性进给。在摩擦力的作用下,约束辊和环一起被动旋转。空转辊和导辊保持固定,并围绕各自的轴被动旋转。在约束滚转和空转的作用下滚动时,环产生增量变形。图5为D51-350立式数控滚圈机,对应于图4中圆柱环滚轧工艺实验示意图。实验中的环材料为20CrMnTi合金等温球化。mos2用作约束辊/环和空转辊/环两种相互作用的润滑剂。表2提供了圆柱环轧制工艺试验中采用的工艺参数。应注意,约束辊以240r min的恒定转速主动旋转?1在模拟中,当它在实验中以相同的恒定转速被动旋转时(恒定转速240r /min通过合理设计从动辊的直径、转速和约束辊的外径,可以实现实验中的约束辊,如表2所示)。因此,在模拟和实验中采用的工艺参数是相同的。无花果。6和7分别给出了不同减薄量下变形环直径和高度的变化。当减薄量为52.5%时,变形环内表面高度达到32.6mm(环坯高度为20.5mm),即环高可提高60%,这是所提出的圆柱环轧制工艺的亮点之一。表3给出了环件轴向轧制试验中变形环件的圆度。从表3可以看出,变形环的圆度在0.03 mm到0.04 mm之间。变形环的圆度主要由约束辊内表面的圆度决定。此外,当环从约束辊挤压时,环的弹性变形对其圆度有重要影响。图8提供了模拟和实验结果之间变形环的高度和轴向截面的比较。由图8可以看出,模拟得到的变形环高度与实验值吻合较好,最大相对误差为5.87%。从图8也可以看出,模拟中变形环的轴向截面与实验结果吻合较好。因此,建立的圆柱环件轧制过程三维有限元模型是有效的。

4.结果和讨论

4.1.变形环的几何演化

图9和10显示了圆柱环轧制过程中变形环的几何(直径和高度)演变。从无花果中可以看出。正如上文所述,圆柱环轧制过程经历了两个阶段:径向环轧制和轴向环轧制。在0s~2.408s的径向辗扩过程中,变形环的内外径均随时间逐渐增大。由于环在约束辊内轧制,没有导向辊,径向环轧制过程不稳定,变形环的圆度差,如图9(b)和(c)所示。当变形环的外表面逐渐接近约束辊的内表面时,约束辊的约束效果变得更强,因此环变得更圆,如图9(d)所示。当变形环的外表面在t/2.408 s完全接触约束辊的内表面时,变形环变得绝对圆,如图9(e)所示。在此过程中,变形环的高度略微增加,如图所示。10(a)–(c)和8。在随后的环件轴向轧制过程中从2.408s到3.865s,由于约束辊的约束作用,变形环的外径保持不变(如图9(f)所示),其高度显著增加,如图所示。10(d)和(e)以及8。当变形环的厚度达到预定值时,空转辊停止径向进给,而约束辊仍需旋转至少一圈以保证变形环的厚度均匀性。因此,变形环的高度在3.865s后保持不变,如图所示。10(f)以上分析可以看出,在这两个阶段,圆环的变形特性有明显的不同。在径向环件轧制过程中,直径膨胀和高度恒定是主要的变形特征。而在环件轴向轧制过程中,变形的主要特征是外径的恒定性和高度的增加。从以上分析也可以看出,虽然径向环件轧制过程不稳定,但在后续的轴向环件轧制过程中,无需导辊和复杂的控制制度,变形环件的稳定性和最终圆度很容易得到保证,这也是本文提出的圆柱环件的一大亮点滚动过程。

4.2.辊环接触特性

为了揭示环件在圆柱环件轧制过程中的变形特性,首先要研究环件与轧辊的接触特性。图11示出了圆柱环轧制中接触面积的演变历史。从图1 1可以看出,空转辊与套圈之间的接触面积演变历程与约束辊与套圈之间的变化规律相同。在0s到2.408s的径向环件轧制过程中,轧辊与环件的接触面积随着时间的推移由零迅速增大到最大值。然后,它不再增加,并大幅波动。在2.408s~3.865s的轴向辗扩阶段,轧辊与辊环的接触面积大大增大,且随时间的推移而显著增大。这是因为一方面,在这个过程中,环的外表面与约束辊的内表面完全接触。另一方面,在这个过程中,环的高度显著增加。在该过程结束时,空转辊停止径向进给,因此辊与环之间的接触面积显著减小。通过比较从图11中的两条曲线可以看出,在径向环件轧制过程中,约束辊与环件的接触面积略大于空转辊与环件的接触面积。因此,内表面上的接触压力略高于环外表面上的接触压力,如图所示。12(b)和(c)以及13(b)和(c)。在环件轴向轧制过程中,约束辊与环件的接触面积远大于空转辊与环件的接触面积。因此,内表面上的接触压力远高于环的外表面上的接触压力,如图所示。12(d)和(e)以及13(d)和(e)。在该过程结束时,空转辊停止径向进给,因此辊和环之间的接触压力几乎为零,如图所示。12(f)和13(f)。

4.3.变形环的应变分布和演化特征

图14和15分别显示了整个环及其轴向截面上的PEEQ(等效塑性应变)分布。如上所述,在圆柱环轧制过程中,空辊与环之间的接触压力大于约束辊与环之间的接触压力。因此,环内表面附近的金属更容易满足屈服条件并进入塑性变形状态,即塑性变形区首先形成于环内表面,如图所示。14(b)和15(b)。然后,塑性变形区逐渐向外表面径向扩展,如图所示。14(c)和15(c)。随着轧制过程的继续,整个径向厚度被塑性变形区完全穿透,如图所示。14(d)–(f)和15(d)–(f)。由以上分析可知,圆柱环轧制是一个塑性穿透过程,在这个过程中,塑性变形区从环的内表面到外表面逐渐穿透径向厚度。由于上述的塑性穿透特性,内表面的变形(PEEQ)远大于外表面的变形(PEEQ),因此变形环的轴向截面表现出明显的“梯形”效应,如图15所示。也可以从无花果中看到。14和15的PEEQ分布在圆周方向是均匀的,而在径向和轴向是非常不均匀的。在径向上,PEEQ从环的内表面到外表面逐渐减小,如图16(a)所示。此外,当PEEQ分布接近环的端面时,它变得更加均匀,反之亦然。在轴向上,PEEQ随着距环中心距离的增加而逐渐减小,如图16(b)所示。当PEEQ分布接近环的外表面时,PEEQ分布变得更加均匀,反之亦然。对图。14-16表明最大PEEQ出现在内表面的中点,最小PEEQ出现在环外表面的拐角处。图17示出了环的轴向截面上的特定n o d e s i的PEEQ演化历史。从图17可以看出,PEEQ随时间呈逐步增加的趋势,这与PEEQ随时间的增加而增加的趋势一致提出工艺的变形特性。过程结束时,空转辊停止径向进给,因此PEEQ保持不变。从图17还可以看出,在从0s到2.408s的径向环件轧制过程中,PEEQ随时间缓慢增加。在2.408s到3.865s的轴向辗扩过程中,随着时间的推移,轴向辗扩量显著增加。这表明环件的总变形(PEEQ)主要集中在环件的轴向轧制过程中。对图17的进一步研究表明,环件在径向轧制过程中的变形比轴向轧制过程中的变形更均匀,即环件的不均匀变形主要是在轴向轧制过程中累积的。这是因为在环件径向轧制过程中,环件内表面的接触压力略高于环件外表面的接触压力,使环件内外表面的金属更容易满足屈服条件。也就是说,在这个过程中,塑性变形区更容易穿透环的径向厚度,从而产生相对均匀

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238377],资料为PDF文档或Word文档,PDF文档可免费转换为Word