英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

复合材料削层B柱结构的结构设计及整体灵敏度分析

Qiming Liu, Yongjun Li, Lixiong Cao, Fei Lei,Qiong Wang

摘要:汽车轻量化和安全性设计是当今越来越重要的问题。为了提高侧面碰撞和车顶挤压的性能,结合制造工艺,提出了一种新型的复合材料削层B柱结构。通过改变结构截面厚度提高了耐撞性,减轻了B柱的重量。将B柱外侧和内侧的削层区分别划分为厚板、锥板和薄板三个子层。面板的厚度由铺层数量决定。在传统灵敏度分析的基础上,推导了一些新的计算公式,并对不确定性设计参数的重要性进行了明确的评价和量化。最后,通过结构优化,提高了削层复合B柱的轻量化和耐撞性的综合性能。

关键词:复合材料结构;B柱;削层结构;耐撞性;轻量化;灵敏度分析

1引言

随着汽车轻量化设计的创新发展(Wallentowitz和Adam,1996;Lee等人,2015),用现有材料和工艺实现极致减重是个巨大的挑战。目前,车身结构优化设计和轻质材料应用是实现车辆轻量化的两大主要途径。高强度复合材料的应用成为轻量化设计中最有前途的发展方向。虽然复合材料已广泛应用于航空航天工业,但在汽车工业中仍处于起步阶段(Ferboli和Masini,2004;Obradovic等人,2012;Feraboli等人,2007年)。由于成本高,复合材料结构被选择性地用于豪华高性能汽车和民用汽车的重要部件,如防撞梁(Zeng等人,2015)、B柱(Chen等人,2015)等等。大多数汽车中的大多数部件都广泛使用金属吸能装置来提高耐撞性。一些研究人员通过实验和模拟提出了许多有趣的结构。Zhang等人(2009)研究了加压薄壁圆管的吸能行为,以控制其吸能特性。Wang和Zhou(2017)研究了折纸撞击盒的缺陷敏感性,以提高结构的柔顺性。虽然金属吸能装置在吸能方面有一定的优势,但复合材料结构不仅可以减轻重量,而且可以提高耐撞性。因此,随着成形工艺的逐步完善,复合材料的应用和成本将更加普及和经济。

B柱作为汽车车身结构中最重要的结构件之一,对汽车的耐撞性和能量吸收起着重要的作用。在侧面碰撞中,B柱下部直接参与移动变形护栏(MDB)的碰撞。出于耐撞性的考虑,这一部分不宜太生硬。因此,B柱的结构设计要求上部区域强度较高,底部区域强度较低(Lei等人,2013年)。此外,还证明了B柱的刚度是抵抗变形的关键。它可以保证车厢的巨大刚性,从而可以减少车顶挤压时的侵入(Hamza等人,2003年)。目前,对B柱的结构设计提出了几种设计方法。采用拓扑优化与形状优化相结合的方法对B柱性能进行了改进,减少了乘员胸部碰撞损伤(Guo等人,2006年)。一体式B柱结构的设计是为了通过拼焊毛坯的过程提高侧面碰撞性能(Pan等人,2010;Xu等人,2013年)。利用支持向量回归(SVR)对B柱不同区域的厚度进行优化,使B柱的重量降低了27.64%。通常,传统的金属材料B柱的优化设计主要集中在截面厚度和形状的优化上(Marklund和Nilsson,2001)。而对于组合B柱,优化设计则更为自由。并且在吸能特性上有较好的性能。Kopp等人(2012)提出了肋式B柱结构,该结构基于褶皱吸能的特点提高侧向耐撞性,减轻B柱的重量。

目前,金属B柱的结构设计和优化大多集中在截面参数上。不能同时保证耐撞性和轻量化的提高。此外,B柱上部配筋的应用增加了制造成本,装配难度较大。对于复合材料B柱,在考虑工艺的同时,往往忽略了复合材料的设计能力,如夹层角度、厚度等对零件性能的影响。同时,复合材料B柱的轻量化研究一般侧重于复合材料的强度和吸能性能,而没有结合复合材料的工艺特点进行研究。以上两种类型的设计都有缺陷。一种以削层作为层合板之一的复合材料结构被研究出来,用来制造重要部件。组件的厚度可以通过在不同位置断接铺层来容易地改变。因此,削层结构非常实用,已广泛应用于航空航天工业,如飞机机翼(Vidyashankar和Krishna Murty,2001)、直升机旋翼桨叶(Mukherjee和Varughese,1999)。在汽车领域,很多学者都做了一些研究和应用。Yang等人(Yang等人,2015) 设计了一种具有削层结构的复合式前保险杠,提高了车辆在低速碰撞中的耐撞性。使车辆前保险杠的质量分布更加合理,避免了材料浪费,减轻了重量。为此,本文提出了一种新型的复合式B柱,采用削层结构,提高了耐撞性,减轻了重量,并去掉了B柱的配筋。在复合B柱的设计中,通过灵敏度分析,量化了B柱各影响参数的重要性,从而实现了合理实用的B柱设计。该方法可以很方便地帮助设计人员认清B柱设计中应注意的问题,为B柱的结构优化提供指导。

本文的工作要点如下:下一部分完成了组合B柱的结构设计。在第三节中,建立了车顶挤压和侧面碰撞模型,并对模型进行了验证。该方法基于高维模型表示(HDMR)和方差分解,获得了第四节中削层结构复合B柱的不确定度参数灵敏度指标。随后,对复合B柱进行了优化分析,以提高其性能。最后,在第五部分得出结论。

2复合B柱的结构设计

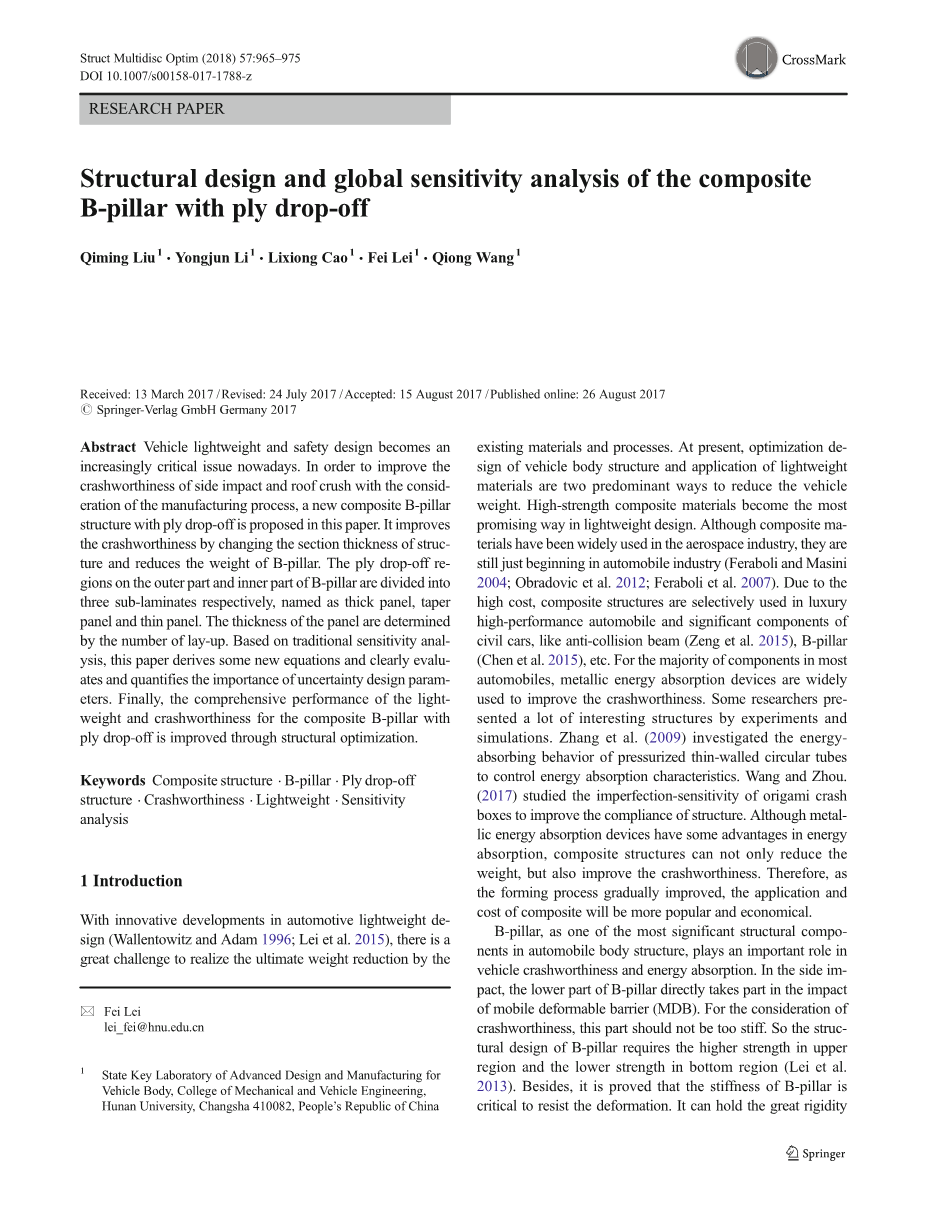

B柱位于车辆的前门和后门之间。它由B柱内板、B柱加强板和B柱外板三部分组成。目前,对于大多数车辆的B柱来说,金属是首选材料。B柱的有限元模型如图1所示。

采用削层的组合结构,通过改变内、外板厚度来改善B柱的性能,简化B柱的加固。B柱的设计通常是为了在区域内实现门铰链和门锁的高阻力和高刚度。既能保证驾驶员的生存空间,又能减少侧面碰撞对乘员的直接伤害。它还应该有足够的强度,在车顶挤压的情况下抵抗变形。因此,具有削层结构的组合B柱需要在B柱的上部多铺设复合层,而在下部减少复合层,以形成不同的截面厚度。

与拼焊毛坯技术不同,削层结构不需要连接不同厚度的零件。为避免应力集中,削层区域不宜设在复杂区域。铺层减少的位置高度应高于MDB的上表面,避免直接参与侧面碰撞。因此,B柱内板和外板的削层结构可以分别简单地划分为三个区域。它们是厚板、锥板和薄板。根据上述要求和原配筋的分布情况,在图2中对结构设计进行了清晰的描述,图中L1、L2、L3和L4的竖向长度分别为461 mm、645 mm、575 mm和437 mm。该长度可用于确定削层结构的位置。

图1 金属B柱结构有限元模型

图2 复合材料削层B柱结构设计

需要注意的是,有削层的组合结构应遵循设计规范的规定。研究表明,使用削层结构不利于结构的完整性(Bailie等人,1997;He等人,2000)。应力和变形分布也出现不均匀现象。因此,结构强度降低,结构容易断裂。然而,这些断裂的情况可以通过以下设计规则来减少和避免(Mukherjee和Varughese,2001;Allegri等人,2009;Irisarri等人,2014)。首先,结构设计满足薄板对称、连续、平衡的要求。其次,削减层不能用在表层,避免了表层的破坏和破坏。第三,层合板的角度不应大于7度。同时,削层之间的距离至少要大于单层厚度的8倍。削层位置是可选的,避免了在同一位置集中。本文综合考虑B柱在侧向碰撞和车顶挤压时的耐撞性要求,以铺层次数为设计变量。在这个过程中,为了控制变量的数量,对复合材料B柱的每个子层采用[0/90]的铺层。每层厚度设置为0.125 mm。这种简单的对称层合板有助于确定每个子层合板的扩展量。锥板属于过渡区,其空隙由树脂填充,称为树脂腔,可以实现结构表面的平滑过渡。图3清楚地显示了具有削层的典型结构。

图3 具有削层的典型结构

3有限元模型

采用国家碰撞分析中心(NCAC)建立的福特金牛座轿车模型进行仿真分析。根据美国联邦机动车安全标准216(FMVSS 216),建立了车顶挤压分析的有限元模型。然后,根据新车评估计划(NCAP)的侧面碰撞试验要求,建立了汽车侧面碰撞的有限元模型。分别建立了两种分析条件下的有限元模型并进行了仿真。在建立车辆碰撞模型之前,需要建立复合材料支柱的有限元模型。

3.1复合材料B柱的有限元模型

建立了复合材料削层B柱的有限元模型,如图2所示。在HyperMesh软件中生成壳单元。单元大小设置为10mm,单元总数为4793个。为了获得高精度

的计算,将ELFORM设置为16。采用T700碳纤维/2510环氧树脂单向预浸料。材料参数如表1所示。采用LS-DYNA中的MAT54-55作为复合材料本构模型,建立了复合材料B柱结构的有限元材料模型。

本文采用经典层合板理论对层合板的刚度进行了分析。复合材料的强度准则有多种。LS-DYNA MAT54-55材料模型的失效准则为Chang-Chang失效准则和Tsai-Wu失效准则。本文选用了MAT54中应用广泛且能满足工程精度要求的

表1 T700/2510单向板的材料性能

Chang-Chang失效准则。Chang-Chang失效准则包含四种失效形式:拉伸纤维型、压缩纤维型、拉伸矩阵型和压缩矩阵型。在实际情况中,复合材料层合板的失效形式是多种多样的,其中一些是相互影响的。随着损伤的积累,复合材料层合板的强度逐渐降低。在非线性剪应力项的加权因子中引入了Chang-Chang失效准则,在一定程度上考虑了多种失效模式的耦合效应。

同时,为了提高模拟过程的准确性,需要在有限元软件中合理设置一些输入参数。软化折减系数用来立即降低碰撞前沿元件中的材料强度。强度折减系数分别用于软化纤维抗拉强度和降低基体压缩破坏后的抗压纤维强度。这些不能通过实验测量的渐进失效参数需要通过试错来确定。在碰撞模拟中,将基体压缩破坏后纤维抗拉强度的软化折减系数、纤维抗拉强度的软化系数和压缩纤维强度的折减系数分别设置为0.57、0.5和1.2。

3.2车顶挤压模型的建立与验证

建立了车辆车顶挤压仿真模型,模拟了车辆翻滚过程中车顶的碰撞情况。根据FMVSS216的要求,建立了有限元模型,如图4所示。采用车底全约束来模拟车身底部梁的固定约束。在试验过程中,建立了刚性墙来模拟车顶结构承受荷载的刚性表面。刚性壁尺寸为762 mmtimes;1829 mm,滚转角为25度,俯仰角为5度。刚性检测装置的前缘中心位于车顶最前点上方254 mm处。同时,刚性墙与车辆顶面接触,其纵向中心线通过车顶接触点。

FMVSS216要求中规定的测试速度13 mm/s将消耗的巨大计算量。为了减少计算时间,本文提高了刚性墙在车顶挤压时的加载速度。在文献(Mao等人,2004;Cheneetal,2007),研究人员发现,在动能和内能比控制下,刚性墙的加载速度可以合理地模拟试验结果。本文还将车顶挤压过程中刚性墙的速度设定为2235.2 mm/s。

图4 车辆车顶挤压的有限元模型

图5 挤压力与挤压位移关系的仿真与实验对比

通过将仿真结果与压溃力试验结果进行对比,验证了车顶强度分析模型的准确性。这辆车的物理车顶挤压分析在文献中被强加(Bathe等人,1999年)。模拟的挤压力与挤压位移的关系如图5所示,通过将模拟曲线与文献中的实验曲线进行比较,偏差小于5%。同时,还给出了能量曲线的变化情况,验证了图6中有限元模型的可行性,模型的精度达到了工程实际要求,可用于进一步的研究。

根据FMVSS216的要求,本文采用顶压与车辆质量之比来描述顶板强度。正常情况下,车顶的最大承载力应达到车辆质量的2.5倍。这辆车的重量是1539公斤。最大载荷力应为37.706 kN。因此,将B柱的顶板强度作为车顶挤压的一个目标。

3.3侧面碰撞模型的建立与验证

汽车侧面碰撞是现实生活中经常发生的碰撞类型。由于车辆空间的限制,要

图6 顶板挤压模拟中能量曲线的变化

建造大量的吸能结构是非常困难的。因此,侧面碰撞的安全防护是不可或缺的。根据US-NCAP的侧面碰撞试验要求,建立了车辆侧面碰撞的有限元模型,如图7所示。MBD的初始碰撞速度为62km/h,MBD的移动方向与试验车纵向中心线的夹角为63度。移动障碍物的纵向中心线与试验车的碰撞点对齐,垂直于试验车的纵向中心线,重合误差为plusmn;25mm。

图7 侧面碰撞有限元模型

能量曲线的变化证明了图8所示的侧面碰撞模型的可行性。通过与实验结果的比较,验证了仿真结果的正确性。将侧面碰撞模拟中的车辆质心速度曲线和中心B柱侵彻速度曲线与NHTSA试验3263(Marzougui等人,2012)的实验曲线进行了比较,如图9和图10所示。这些图片显示曲线的一致性很高。因此,侧面碰撞模型可以用于进一步的研究。

在侧面碰撞中,B柱的侵入速度是决定乘员生存空间和车辆碰撞挤压的重要指标。规则要求胸部性能指数在侧面撞击时应小于或等于1.0m/s(Hobbs等人,1999年)。通常情况下,胸部性能指数等于肋骨的瞬时压缩量与变形率的乘积,称为粘滞系数。因此,胸部损伤与B柱中心区的侵入速度结构有直接关系。因

图8 侧面碰撞模拟中能量曲线的变化

图9 车辆质心速度实验与仿真对比

此,在车辆侧面碰撞中,将B柱的侵入速度作为目标。速度值应小于11.0m/s,同时侧向侵入是侧面碰撞假人受伤的主要原因。本文提出的侧向碰撞中B柱的侵入变形是车辆门槛位置、车门中部位置和下窗框水平位置的最大侵入变形的平均值。(Tang,2009)用二次多项式曲线拟合了驾驶员伤害中的简明伤害等级(AIS)最大均值与变形侵入之间的关系。乘员最大AIS平均值为3时,侵入值为355 mm。因此,从错误率的角度考虑,B柱的总侵入量不宜超过350mm。

4重要参数的全局灵敏度分析

4.1基于方差分解的灵敏度分析

全局灵敏度分析是评估线性或非线性系统重要性的最常用的方法(Cui等人,

图10 气柱侵入速度曲线实验与模拟对比

2013年)。S

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238039],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。