英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

使用红宝石探针和标准球对机器人皮带研磨系统校准和精度分析

摘要:复杂刀片的机器人皮带磨削中的校准被认为是测量精度的关键瓶颈之一。为了提高机器人标定系统的精度,本文提出了一种改进的方法,即以红宝石探针为主要标定工具来标定工具(研磨机)机架和工件(航空发动机叶片)机架。首先,提出了用球对球的方法代替传统的点对点的方法来校准柔性和固定探针框架。其次,使用经校准的柔性和固定探针框架精确地寻找工具框架的原点,然后对其进行精确校准。第三,同时采用粗略校准(手动校准)和精细校准(自动校准)来校准工件框架,将产生的平移和旋转误差控制在较小的值,以提高校准精度。最后,进行了航空发动机叶片机器人皮带磨削的典型案例,以验证机器人皮带磨削系统(RBGS)的校准结果。

关键字:机器人皮带研磨,航空发动机叶片,球间校准,触发探针。

1.介绍

叶片作为能量转换装置的关键结构部件,在整体性能中起着决定性的作用,其几何精度和表面质量直接影响着能源和动力设备的效率。通常,叶片在铸造或锻造之后需要经历复杂的机械加工过程,最终的精加工操作几乎取决于砂带的磨削。手动砂带磨削和多轴NC砂带磨削均被视为主要的精加工模式。作为一种新型的精加工方式,机器人砂带的刀片磨削受到广泛关注,并已在现代制造业中得到了广泛的发展[1,2]。这项技术不仅可以确保加工表面的准确性和一致性,还可以大大降低设备成本[3]。为了更好地实现航空发动机叶片的机器人皮带磨削,需要进行以下一系列工作:校准工具和工件框架[4,5],离线编程[6,7],机器人路径规划[8,9],宏观去除率控制[10]力控制技术[11,12]需要完成。

而工具和工件框架的校准精度对后续的操作程序及其极大地影响了磨削表面质量。当前,传统的点对点标定方法已被广泛应用于某些场合,例如机器人喷涂中获得工具和工件的坐标系[13]。机器人组装[14],机器人搬运[15],机器人码垛[16]和机器人焊接[17]等对精加工精度要求不高的地方。相对而言,从不同角度进行了大量针对机器人皮带研磨系统校准的工作。Li等[18]提出了一种使用球的方法来校准机器人和扫描仪之间的关系的手眼方法,但是,该球的装配精度尚未得到充分讨论,也没有提及工具架的校准。Li等[19]报道了一种新的手眼校准方法,充分考虑了校准方程的关节参数误差和位置误差,结果表明标准球体的直径偏差从0.1493mm减小到0.0466mm。但是,本文也没有提及并分析工具框架校准。徐等[20]借助3D激光扫描仪介绍了一种新方法来校准工件框架并获得工件的真实形态特征,而没有讨论工具框架的校准和分析。Wang等[21]提出了一种动态校准机器人磨具的实验方法,并实际校正了接触轮的偏心距。本文考虑了磨削过程,没有对机器人的磨削方式及其不同效果进行分析。Sun等[22]提出了一种通过握住触发器来校准TCP和工件的静态相对校准方法,本文中的零基准对于校准结果极为重要,而在实际的机器人磨削过程中很难定义和寻找零基准,并且没有提及和讨论具体的校准和分析工件框架。

可以很好地观察到,现有的校准方法通常缺乏对整个校准的详分析,包括机器人皮带磨削系统(RBGS)中的工件和工具架校准,从而导致机器人校准系统存在某些局限性和缺陷。因此,介绍了基于已校准的柔性探针框架和固定探针框架的改进的RBGS校准方法,包括工具(磨床)框架和工件(航空发动机叶片)框架,以精确地校准RBGS。具体而言,首先提出了球对球标定方法,以代替传统的点对点方法,以精确地获得柔性且固定的探针框架。然后,提出了一种精确寻找刀架原点的方法,以完成对刀架的校准。接下来,粗略校准方法(手动校准)和精细校准方法(自动校准)引入以获得准确的工件框架。最后,体验进行了与航空发动机叶片的机器人皮带研磨有关的测试,以测试所提出的校准方法的有效性和实用性。

固定探头

LVDT

叶片

大车

控制柜

电子舱

护栏

F/T传感器

磨床3

磨床2

磨床1

磨床1

电子舱

LVDT

护栏

大车

图1

2.RBGS的校准

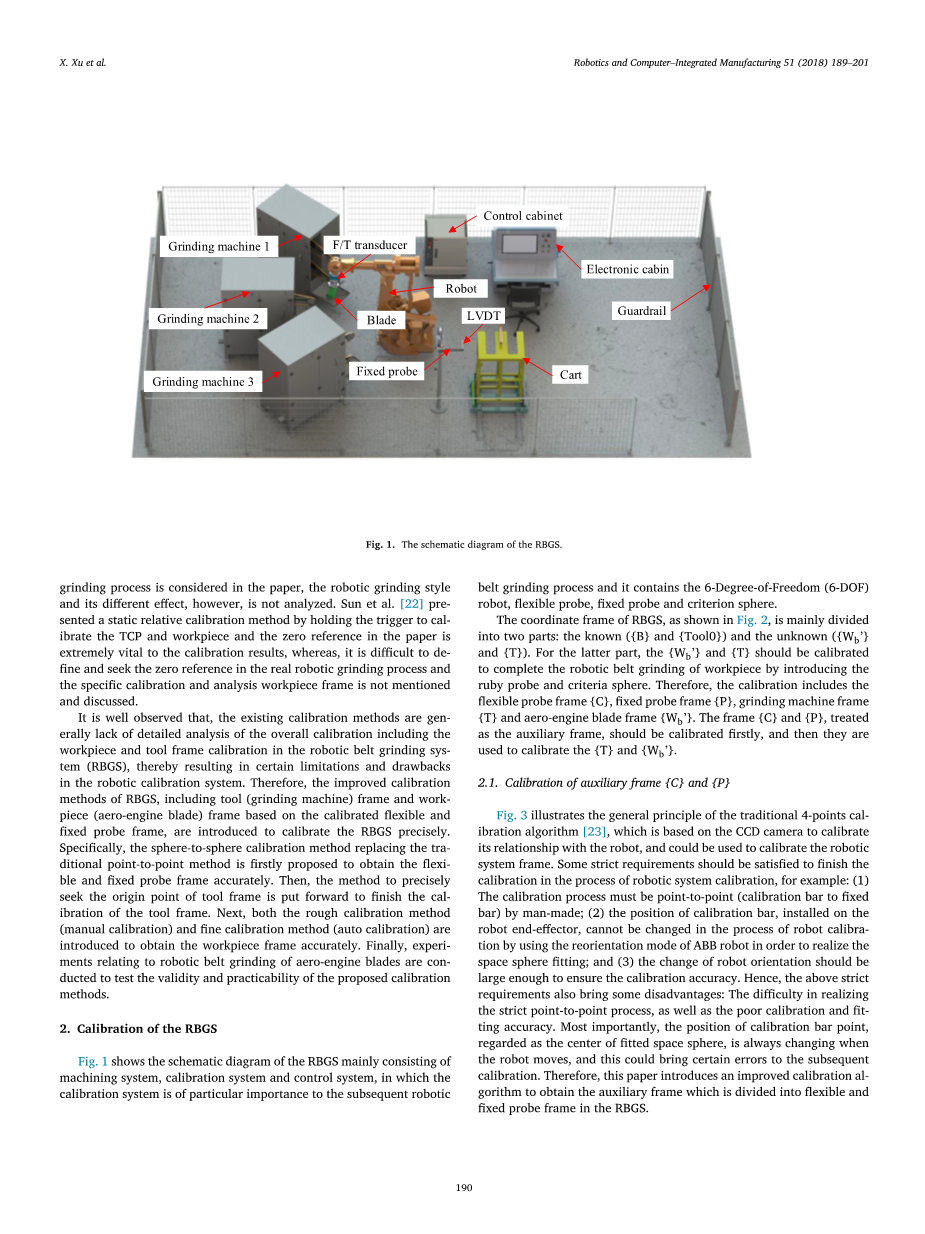

图1显示了RBGS的示意图,该RBGS主要由加工系统,校准系统和控制系统组成,其中校准系统对于后续的机器人特别重要砂带研磨过程,它包含6自由度(6-DOF)机器人,柔性探针,固定探针和标准球体。

RBGS的坐标系,如图所示图2,主要分为两部分:已知部分({B}和{Tool0})和未知部分({Wb}和{T})。对于后一部分,应通过引入红宝石探针和标准球体来对{Wb}和{T}进行校准,以完成工件的机械手皮带磨削。因此,校准包括柔性探针框架{C},固定探针框架{P},磨床框架{T}和航空发动机叶片框架{Wb}。首先应校准{C}和{P}作为辅助帧的帧,然后再使用它们来校准{T}和{Wb}。

2.1.辅助框架{C}和{P}的校准

图3说明了传统4点校准算法的一般原理[23],它基于CCD摄像机来校准其与机器人的关系,并可用于校准机器人系统框架。完成机器人系统校准过程中必须满足一些严格的要求,例如:(1)校准过程必须是人为的点对点(校准条到固定条);(2)安装在机器人末端执行器上的校准杆的位置在机器人校准过程中无法通过使用ABB机器人的重新定向模式来实现空间球体拟合而改变;(3)机器人方向的变化应足够大以确保校准精度。因此,上述严格要求也带来一些缺点:实现严格的点对点过程的困难,以及较差的校准和拟合精度。最重要的是,当机器人移动时,校准条点的位置(被视为已装配空间球的中心)始终在变化,这可能会给后续校准带来一定的误差。因此,本文介绍了一种改进的标定算法,以获取RBGS中的辅助框架,该辅助框架分为灵活的探针框架和固定的探针框架。

2.1.1.挠性探针框架{C}的校准

提出了一种改进的六点标定算法来获得柔性探针框架。此校准过程使用球对球(柔性探针到标准球)替换点对点(校准条到固定条),以克服传统4点校准算法的缺点。

如图所示图4,将校准标准球体安装在将RBGS放置在机器人可以从不同角度。将柔性探针放置在机器人夹具中,然后使柔性探针与校准标准多次接触球。

灵活的探头架校准可建模为优化问题。给定一组测量机器人位置和一些几何约束,可以确定未知参数。选择标准球体作为校准参考目标,然后:

其中,()是标准球的中心。众所周知,R和r分别是标准球体和触发探针的半径。()是柔性探针在{B}当柔性探针接触球体时,每次接触都会记录测量值。i是校准点的数量,i=1hellip;6。在校准周期结束时,将计算柔性探头的位置:

其中,是{Tool0}中的当探针接触球体时柔性探针位置。

是{B}与{C}的关系

然后它具有:

图5.用柔性探头校准固定探头框架。

等式(3)可以简化为:

i=1hellip;6代入等式(1)进入等式(4)非线性方程将获得带有变量的变量,并可以根据标准的非线性最小二乘算法求解柔性探头的位置。当将柔性探针安装在机器人末端执行器上时,可以将机器人{Tool0}的方向视为柔性探针{C}的方向。

2.1.2.固定探头架{P}的校准

还介绍了球对球(柔性探针到固定探针)方法来校准固定探针框架, 如以下图所示。图5.当柔性探头接触固定探头时,该方法可以通过将IO 信号实时自动返回给机器人来实现更高的校准精度。

由于校准棒和固定棒框架是使用传统的4点方法进行校准的,因此使用基于标准球的改进的6点方法来校准柔性框架{C},然后可以固定探针框架{P}根据已知的柔性探针框架{C}使用四点校准算法方法进行校准。

假设{B}中的接触点和{Tool0}中是球体的拟合中心,则可以得到:

其中,和分别是{P}和{B}之间的旋转和平移关系。

然后它具有:

如上所述,接触点PB是球的拟合中心,则它具有:

给定四个点的校准结果,则将根据以下公式获得值(Xp,Yp,Zp)。等式(5)和(7).然后可以使用第五点(,,)和第六点(,,)确定{P },它满足:

2.2.磨床机架{T}的校准

磨床机架{T}的传统校准方法[24]如图所示图6其详细的校准步骤如下:

图6.磨床机架{T}的传统校准。

(1)定义并校准校准条的坐标系;

(2)从T1到T2与接触轮接触(垂直切平面和接触轮),然后获得T1和T2的值;

(3)将T1和T2的中间定义为{T}的原点O;

(4)笔直移动触发探针,然后将点T3置于点O的前面,并将OT3定义为Z 轴;

(5)继续笔直移动触发探针,然后将点T4移到点O上方,并将OT4定义 为X轴;

(6)Y轴由右手定律确定。

同样,这种校准算法也存在一些缺点:(1)当校准棒接触接触轮 时,实际上很难精确确定垂直切平面和原点;(2)校准结果中未考 虑砂带的厚度;(3)由于累积的操作误差,校准精度相对较差。为 了克服上述限制,在RGBS中引入了改进的校准算法以校准{T}。

如图所示图7在理论上,接触轮与航空发动机叶片之间的接触面积是一条线,而在实践中由于其弹性磨削接触过程而成为表面。因此,{T}的原点位置对于机械手砂带的研磨具有重要意义。工件是测试工件(简单零件)和航空发动机叶片(复杂部分)与否。

从理论上讲,如果该位置的原点位于的点1图7.但是,该位置实际上可能位于点2,点3,点4,点5,点6和点7或其他位置。如果在点2或点3这将导致工件过度磨削或磨削不足的现象位置;如果位置在点4或点5上这样的情况也带来不均匀; 如果位置在点6或点7,则夹紧和接触轮之间有干涉。因此,为了获得最佳磨削效果,本文介绍了一种新的方法来寻找RBGS中的{T}。

由于接触轮通常由铝合金的刚性芯和柔软的橡胶外层制成,因此 它们之间存在清晰的边界圆。图8,这可以作为寻找起点的基础。

给定一组点(,,),则可以得出:

最小二乘法用于获得更好的结果:其中,(,,)是边界圆的点,i=1〜6,(,,)是边界圆的中心Oc,Rc和Rt分别是边界圆和接触轮的半径,f是拟合误差。

图7.接触轮和航空发动机叶片之间的实际接触面积。

图8.磨床机架的原点校准。

图9.{B}中Oc,O和Oo之间的关系。

正如图9阐明的那样,一旦Oc(Xc,Yc,Zc)获得,就可以用Ot(Xt,Yt,Zt)计算点O(Xo,Yo,Zo):

为了提高{T}的精度,应考虑砂带的厚度{},然后考虑原点Om(Xm,Ym,Zm)的{T}是:

获得原点Om时,两个点T3(Om前)和T4(Om下)被获取去确定{T}的方向。然后将OmT3和OmT4分别视为{T}的–Z和X方向和{T}的Y方向可以通过右手定律确定。

2.3.校准工件(航空发动机叶片)框架{Wb}

工件框架的标定方法一般分为两种:直接标定方法和间接标定方法。前者显示在图10在{B}中测量三个参考点以确定框架{M},然后测量工件模型的相应三个参考点以确定框架{R}。接下来,机器人基础框架{B}和模型框架通过移动工件模型,应重叠{W}以使{R}与{M}一致,然后完成工件框架的校准。

另一种方法显示在图11,在{B}中也测量了三个参考点以确定框架{M}, 然后测量了工件模型的相应三个参考点以确定了框架{R},并且用户框架{U}应基于

在工件模型上建立{R}和{U}之间的关系等于{M}和{W}之间的关系。接下来,将机器人基本框架{B}设置为与用户框架{U}一致,从而将记录{U}以完成工件的校准。

在本文中,间接校准方法用于校准航空发动机叶片,因为其表面复杂,然后进行校准过程,如图12,可以分为两部分:粗略校准(手动校准)和精细校准(自动校准)。注意,粗略的校准结果被视为精细校准的初始框架,以提高校准效率和航空发动机叶片框架的准确性。

航空发动机叶片的粗略校准原理图及其特征点如图所示。图13(a)和(b)分别具有:

{N}T={F} (13)

其中,T是从{N}到{F}的坐标变换矩阵,框架{N}由CAD模型上的五个特征点s1至s6决定{F}由相同的特征点s1〜确定s6在刀片的实际模型上。

根据等式(13),可以得到以下等式:

图10.工件框架的直接校准方法

图11.工件框架的间接校准方法 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237490],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。