英语原文共 16 页

外文翻译

1.2.4纵臂式后悬

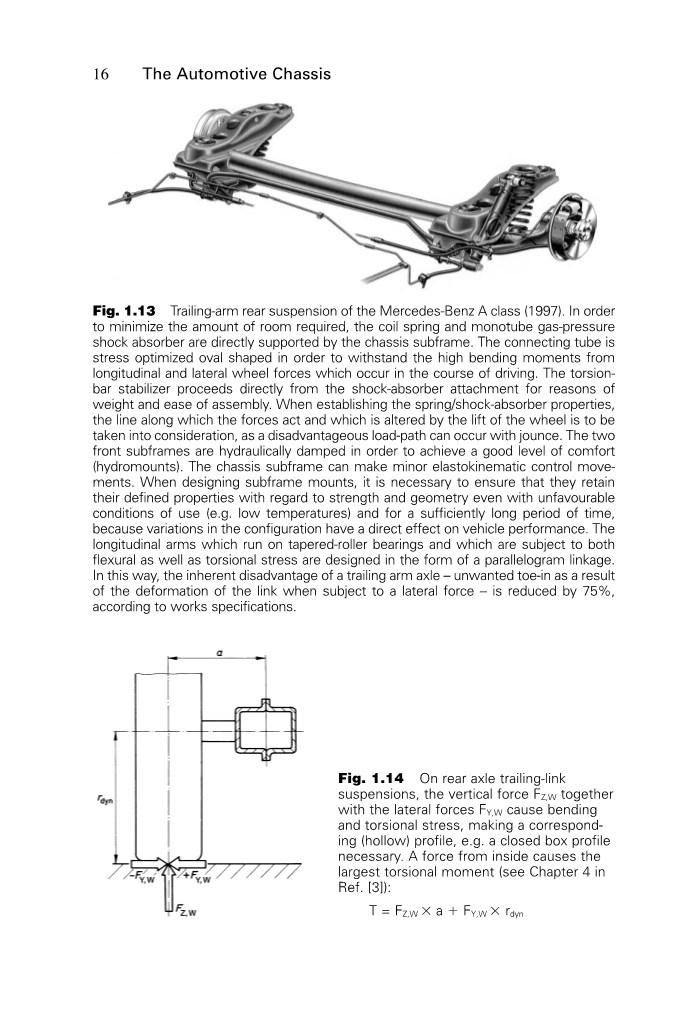

纵向于汽车前进方向放置的控制臂 ,能够在安装的悬架梁或车架的两侧旋转,它又被被称为曲柄臂。控制臂需要承受来自各个方向的力,因此很容易易受到弯矩和扭矩的影响(图1.14)。此外,没有外倾和前束变化是由纵向力和横向的力造成的。

纵臂相对简单,在前轮驱动车辆上应用很广泛。它的优点是车身底盘可以是平的,油箱或备用车轮可以置于纵臂之间。如果中心轴平行于地面,地面冲击不会导致轮距、外倾和前束的变化,而轴距只是略有减小。如果使用扭力弹簧,控制臂的长度可以用来影响弹簧的振动,从而获得更好的振动性能。这种控制臂旋转中心轴的径向臂还能为O;即在制动过程中,后端在此时向下压(图3.159)。

铰接受到侧向力时会发生变形,车轮在地面上的中心d轧辊中心基本不变,会导致车轮与和车轮在侧倾一致向外(不需要正的侧倾角),从而增大过度转向的趋势,这是一个缺点。

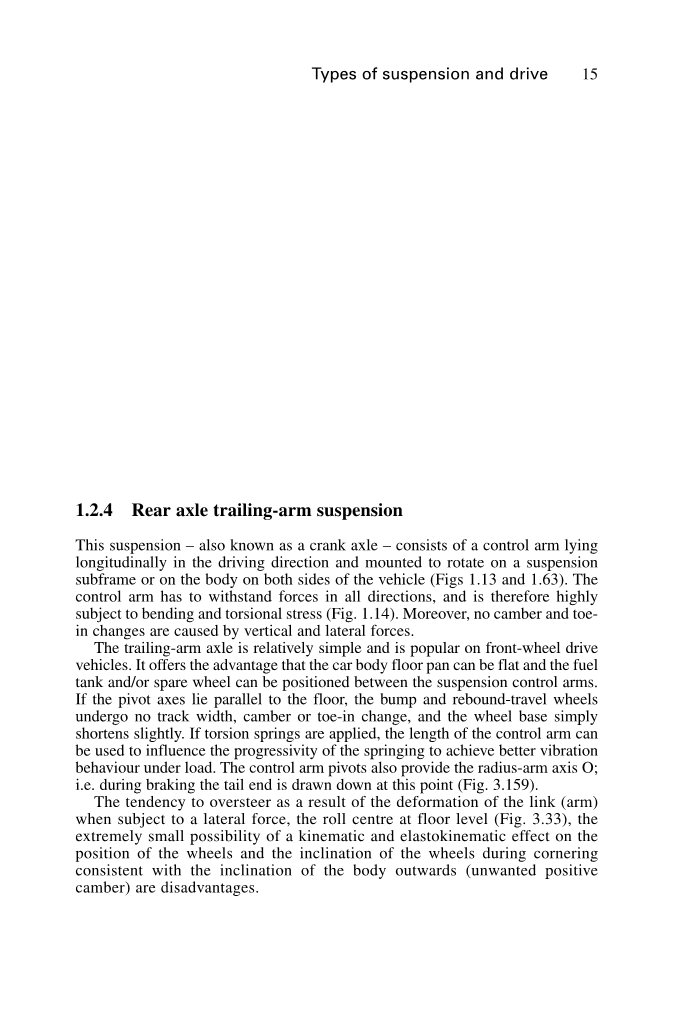

图1.13梅塞德斯-奔驰A级后悬架(1997)。为了最大限度地减少所需的空间,螺旋弹簧和充气减振器直接由底盘架支承。连接管为应力优化的椭圆形,以承受在驱动过程中产生的纵向和横向车轮传来的大弯矩。扭力杆稳定器直接从减振器附件中取出为了减轻重量、装配方便。在确定弹簧和减震器的性能时,要考虑力作用的方向以及车轮升力的改变,因为颠簸会产生不利的负载路径。两个支架是液压阻尼,以达到一个良好的水平的舒适性(液压安装)。底盘副车架支座可以进行较小的弹性控制运动。在设计支架安装时,有必要确保即使在不利的使用条件(如低温)和足够长的时间内,它们也能保持其强度和几何特性,因为结构的变化直接影响到车辆的性能。采用平行四边形的连杆机构,设计在圆锥滚子轴承上运行的受弯扭应力共同作用的纵向臂。这样,根据工程规范,拖曳臂悬架的固有缺点——当受到侧向力时,由于连杆变形而导致不必要的内倾现象——减少了75%。

图1.14在后悬上,纵向力与侧向力的弯矩与扭矩有相对应的文件。如封闭的箱体,一个来自内部的力导致最大扭矩。(见参考文献[3]第4章):

1.2.5半拖曳臂式臂后悬

这是一种特殊类型的拖车臂轴,主要安装在后轮和四轮驱动的客车上,也可以在前轮驱动的车辆上看到(图1.15)。从顶部(图1.16)可以看出,控制臂轴为EG旋转为10°到25°,可以向后旋转5°(图3.36)。

欧米茄(1999)转向后桥的多个倾斜杆,进一步发展倾斜转向轴。后轴驱动的微分套管上面三个弹性轴承、隔音器,与支架(1)。这个支架,与四个弹性体轴承安装在一起(2至5)。最上面的的部分是横向稳定杆。两个加长臂(8)共用斜臂的内轴承,斜轴内轴承承载筒形螺旋弹簧。为了使行李箱底部平整,将其移至轴传动轴的前部。 (见式5.14和式(3)中的第5.3.2段) 传动比大约为1.5。减震器(10)位于车轴中心后方,传动比iD = 0.86最佳。

轴倾斜的角alpha;= 10°(Fig.3.35),假设顶角beta;= 1ordm;35′。在附加倾斜轴(11)的影响下,这两个角都发生了动态变化。这些支撑力来自车轮,直接作用于副车架(1)。它们提高了车辆的横向稳定性,并在侧向力作用下提供了中性转向,而且在驾驶模式下,在弹簧挠度和负载作用下也会出现有利的倾角变化(图3.20)。第2.12段所述的载荷变化的反应几乎完全消失- -与轴承2至5的布置和调整有关。

图1.15

图1.16

梅赛德斯-奔驰V级平直、非驱动半拖曳臂悬架,其驱动前桥采用传统的螺旋弹簧减震支撑。空气弹簧由电动压缩机驱动。单独的车轮调整允许汽车有起落在一个恒定的车辆高度,甚至单面加载,它在转弯时也可以抵消车身的倾斜。弹簧的载荷 对减振器的阻尼性能有一定的影响。空气弹簧的旋转叶片使低负荷载荷成为可能;它在压缩和回弹过程中可以通过滚动运动自清洗。在半拖曳臂悬挂中,通过调节轴角可以实现转向不足(图3.73)(图3.36);前束的改变也减少了(图3.49)。

回弹行程会引起空间运动,因此传动轴每侧需要两个转向节,并进行角度和长度补偿(图1.17)。轴与水平和垂直方向角度决定了汽车的侧倾转向性。

当控制臂长度一定时,角度和以下几点对汽车运动学特性有积极影响:

bull;侧倾中心的高度;

bull;曲柄轴的位置;外倾角的变化;

bull;前束变化;

外倾角和前束的变化增加的角度越大则拖曳臂以利于抑制于过度转向的趋势。

图1.17吉凯恩汽车的等速万向节。

在前驱车辆中,由于安装情况、传动轴短和转弯时汽车的运动,传动轴会产生相当大的转向角,有时甚至在直线行驶时也会出现这种情况。受力和力矩不平衡,会导致不必要的振动。伸缩式球笼式万向节 (顶部,也见图1.53)允许弯曲角度可达22,位移可达45毫米。力是通过六个在交叉轨道上运行的球来传递的。在橡胶-球笼万向节(底部)中,针轴承上的三个滚子在圆柱轨道上运动。由于夹角可达25,位移可达55毫米,这些万向节运行特别平稳,噪声小。

1.2.6多连杆悬架

1982年,梅赛德斯-奔驰首次为190系列开发了一种多连杆悬架。驱动和非驱动式多连杆前后悬架已被使用(图1.1,1.18,1.19和1.44)。

根据前后轴的几何、运动学、弹性力学和力的研究,可使用多达五个连杆来控制轮的受力和扭矩。多连杆的安排是一个选择的问题,取决于可用空间的数量,有非常广泛的设计范围。除了已知的独立悬架的优点外,前后轴还有以下优势:

bull;主销偏移量,径向载荷和扭矩互不干扰。

bull;在制动和加速过程中有利于解决车辆俯仰现象 (可能达100%以上的抗俯冲、抗后仰能力)。

bull;从驱动力的角度来看,在前束、外倾角和轮距性能,以及轮胎磨损性能(几乎可以自由定义滚动中心)方面,轮胎具有优越的控制能力,因此很有可能实现自转向性能的平衡。

bull;从横向和纵向力作用下特定的弹性变形考虑(ab),弹性补偿的设计范围很广,以达到准确控制汽车的行驶平顺性。

(a)特定的弹性前束在横向和纵向力作用下的变化;

(b)纵向弹性,以精确控制车轮的行驶舒适性(高行驶轮舒适性)为目的。

由于更开放的设计,车轮的力量可以得到最佳控制,即没有重叠,并引入到车身的有利方式与广泛的支持之间的距离。

缺点是:

bull;由于连杆和轴承数量较多,成本提高;更高的生产和装配成本;

bull;在垂直或纵向运动过程中,轴的运动过度可能导致轴承发生必要的变形;

bull;对连杆轴承的磨损更敏感;

bull;对几何公差和刚度的要求很高。

图1.18福特沃克多连杆悬架

从福特蒙迪欧车型系列衍生而来的多连杆悬架首次被福特用于C级车型的福克斯车型(1998)。这就是纵臂式悬架后所谓的“控制刀轴”的形状。由于这里有五种载荷路径,而不是扭力梁和拖曳臂中存在的两种载荷路径,因此在调整行驶平顺性、操纵稳定性以及隔音和减振方面有很大的提升。由于一个非常有弹性的前臂衬套,可以实现较好乘坐舒适性。同时,即使在稳定极限下,横向稳定杆也能保证稳定的侧倾刚度和车轮定位参数,从而提高驾驶安全性。纵向连杆在车轮抬起时受扭转力的影响,在转向时受弯矩的影响。通过使用模型元件,每轮可以减少3.5公斤的非簧载质量。

图1.19宝马5系多连杆后悬架(E39, 1996)。

在首次大规模的汽车生产中,派生的宝马7系主要用铝作为悬挂系统的材料。

副车架(后桥支架)(1)由焊接铝管制成,通过四个大型橡胶座(2)连接到车体上。这些橡胶座(2)纵向柔软,以保证乘坐舒适性并隔音,横向呈刚性,以实现精确的车轮控制。差速器齿轮还具有支撑座 (3)。轮毂安装在底部的u形臂(5)上,并安装在顶部的横向连杆(7)和倾斜的导向杆(8)上。由于这种倾斜的设置,在车辆外部的横向连杆和导向连杆之间产生了瞬时转向中心,从而导致转向时所需的刹车转向不足,并对橡胶轴承和部件的变形进行弹性补偿。轮架(11)的驱动力矩和制动力矩由摆臂(5)上的连杆(9)承担,因此受到附加的扭转力矩。这种设计使得确保导向轴承(10)上的摆动臂的弹性控制成为可能,有利于舒适性,而不需要像一对纵向连杆所承受扭矩那样,对导向轴承进行扭转。后面的横向稳定器连杆(6)压在摆臂(5)上,而双管空气减振器(其外管也由铝制成)和悬架弹簧位于直接连接到车轮载体(11)上的大弹簧底座。由于重量的原因,轮毂也由铝板制成。车架由铸铝制成。这与宝马旅行车的后桥在设计上大体相似。然而,减振器从u形摆动臂伸出,能在低负荷的区域工作。

- 1.3刚性轴和半刚性轴

1.3.1刚性轴

刚性轴(图1.20)可能存在一系列缺点,这些缺点在乘用车中是需要考虑的,但在商用车中是可以接受的:

bull;车轮相互影响(图1.21)。

bull;横梁上方与弹簧运动行程对应的空间要求。

bull;运动和弹性的潜力有限。

bull;重量-如果差速器位于轴套内(图1.20),则会导致车轮在颠簸的道路上振动严重。

bull;车轮的载荷在牵引过程中发生变化(图1.22),特别是在双胎情况下,车身的支撑基础较差,改善成本太高(图1.42)。

弹簧的有效距离行程一般小于轮距,因此弹簧速度c较低(图1.23)。如图1.61所示,由于这个原因,弹簧和减震器应该安装在尽可能远的地方(参见参考文献[3]中的5.3节和第6章)。

在转向过程中,作用于车身重心的离心力(Fc,Bo,图1.6)增加了刚性轴处的滚距(见5.4.3.5节)。

由于快速发展的悬架部件如弹性元件和减震器设计,现在有可能改善刚性驱动轴的性能。然而,它们不再出现在标准设计的乘用车中,而只出现在四轮驱动和特殊的车辆中(图1.43和1.68)。

图1.20大众LT轻型商用车后桥

双叶弹簧缓冲框架很好,是渐进的。当车辆装载时,支撑弹簧的橡胶缓冲器起作用。弹簧行程受到位于弹簧中心上方的压缩止点的限制,弹簧中心由侧面支件支撑。弹簧的叶子被位于它们后面的弹簧夹阻止相互移动,弹簧夹向下打开(也参见图1.68)。

滚杆固定在轴套外。这样做的好处可以在图1.23中看到。然而减震器位于距离内部很远的地方,而且是向前倾斜的,因此它们可以固定在侧边支架(图5.23)。

图1.21刚性轴的两个轮子在行驶时的摩擦相互影响沿着一条坑坑洼洼的道路,表现为“相互对立的弹跳”。一个轮沿路径2扩展,其他沿路径1压缩。

考虑重量,独立悬架的在不平坦的道路(特别是在弯道)性能不好,虽然在道路上的不足可以用压力单管减震器克服。但是成本较高,在压缩行程,阀门的特性可以设置为更硬,不会有有明显的舒适性损失。与此同时,阻尼力会反对车轮的压缩。

图1.22如果差速器位于刚性轴体中,来自发动机的驱动力矩A被轮胎接触中心吸收,导致垂直力plusmn;Y,W,r的变化。

在本例中,A会在左后轮(Y,W,r Y,W,r)上施加额外的载荷,并减小右后轮上的垂直力(Y,W,r - Y,W,r)。

在右转向时,右车轮可能过早地转向,导致整个车轴失去侧向力,汽车后轴突然断裂(图2.37;参见参考文献[3]中的6.5节)。

图1.23

考虑刚性轴本体的滚距时,将Sp距离S距离包含在相对弹跳传递计算中。有

。比例越大,机体施加的滚转反应越小,即弹簧和防滚杆臂应尽可能地固定在刚性轴套上(见5.4.3.5节和5.20、5.21式)。

这是克服刚性轴的主要缺点的最简单的方法,也许也是最经济的方法。第5.6.4节载有进一步的细节。与标准设计车辆相比,在前轮驱动车辆中使用刚性后桥的优点多于缺点(图1.24)。正如6.1.3节所解释的,刚性后桥的重量不超过独立悬架,并提高了汽车的滚动中心(跟有利于这种类型的驱动,见图3.42)。包括驱动轴在内的优势:

bull;制造简单、经济;

bull;振动时没有变化的轮距,前束和侧倾角变化小,因此

bull;轮胎磨损低,行驶保持平稳;

bull;车身在转弯过程中滚动时,车轮的外倾角没有变化(图1.6和图3.54),因轮胎的侧向力是恒定的;

bull;横向稳定杆承受的横向力矩横向稳定杆几乎可以放置在任何高度(如Panhard杆,图1.25);

bull;侧向力有调节不足转向或转过度转向的能力(图3.81和1.29)。

图1.24福特押运快递车后桥

单片弹簧在四个点支持着车身。减震器(垂直安装)位于靠近车轮的位置,这是由超薄的轮毂/轮毂单元实现的。当完全凸起时,附加的弹簧位于轴管上方,作用于阀体的侧面元件。

图1.25

在刚性轴上,轴承座承受侧向力产生的弯矩。只有力T发生在悬架和车声之间,它的大小对应于侧向力Y,W,r,o和Y,W,r,i。在横向推力杆上,距离hRor也就是从质心高度。越地面,车轮力变化plusmn;Z,Wr越大·。

有许多悬架有选择加一个刚性轴。钢板弹簧通常作为一个单独的悬架控制臂使用,它是同时支撑和弹跳的,因为它们可以吸收所有三个方向的力以及驱动和制动力矩(图1.26和5.20)。这种经济型的后悬架还有一个优点,那就是卡车和客车的载重量区域可以在后面的两个地方支撑:后排座位的水平和后备箱下(图1.27)。这减少了汽车后备箱重载时车身尾部的应力,也减少了满载时车架的应力(图1.20)。

钢板弹簧可以安装倾斜,其优点是在转弯时刚性后轴(从上面看)与车辆纵向轴成一定角度(图1.28)。准确地说,位于弯道外侧的轴距一侧有所缩短,而位于弯道内侧的一侧则延长了相同的长度。后

资料编号:[5112]