英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

舍弗勒研讨会

干式双离合器已立足于自动变速箱市场

引言

自大众公司 2008 年初发布首款采用干式双离合器自动变速箱的高尔夫乘用车以来,广大的终端用户和汽车专业人士开始熟知这一技术。在各种出版物和对比分析中,该系统赢得

了高度的评价,它达到甚至超过了人们对其驾驶性能及燃油经济性的期望值。

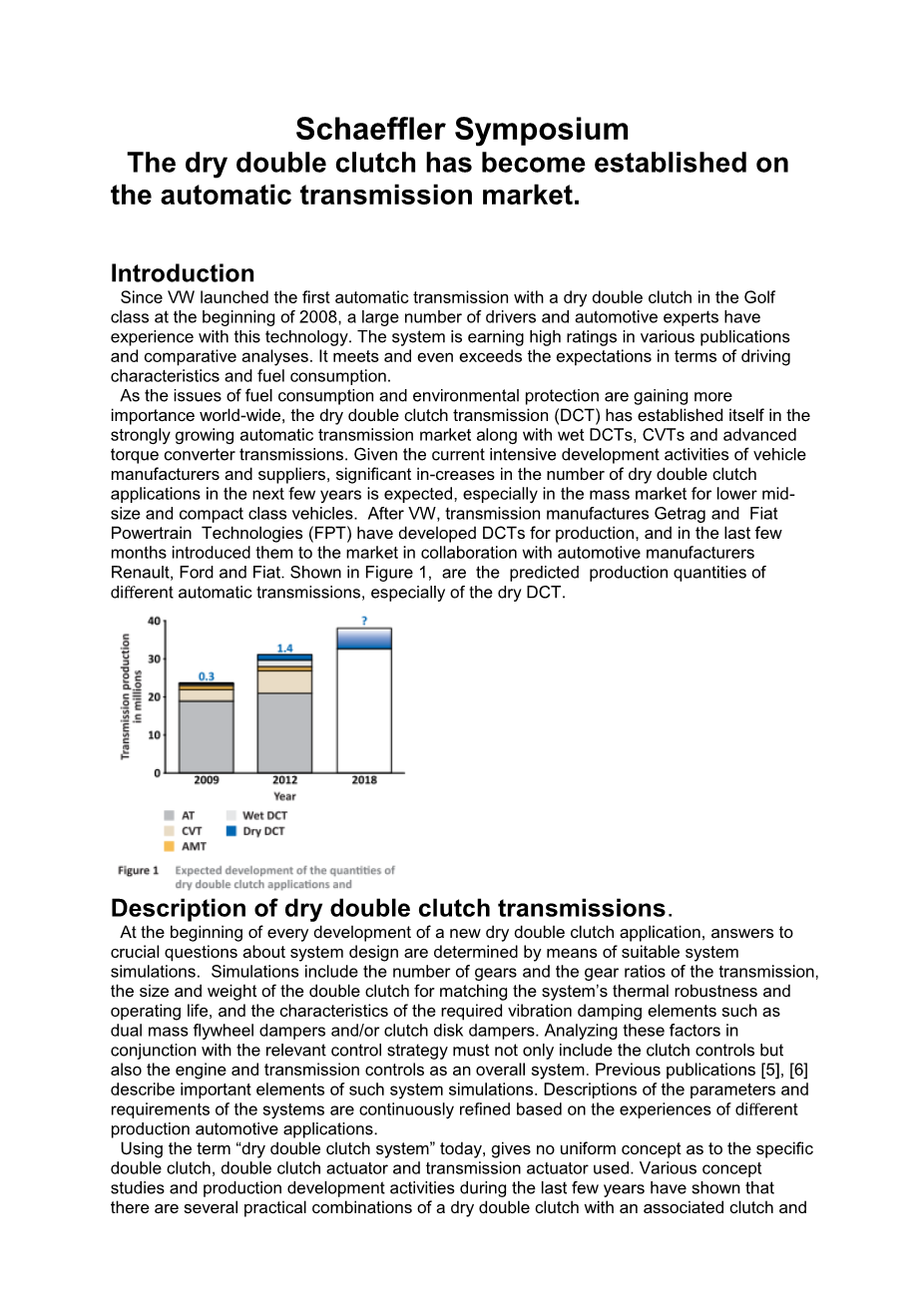

由于燃油消耗和环境保护在全球范围内得到了越来越多的重视,干式双离合器变速箱(Double Clutch Transmission,DCT)与湿式 DCT、CVT 以及改进的液力变矩器式自动变速箱(AT)一起,在快速增长的自动变速箱市场上确立了自己的地位。根据当前整车厂和供应商在此方面进行的大量开发工作来看,预计未来数年内,干式双离合器的应用将大幅度增加,尤其是在占市场主体的中小型及紧凑型乘用车市场。在大众公司之后,变速箱制造商格特拉克公司(Getrag)和菲亚特动力科技(FPT)也已将干式 DCT 投入量产,并在过去数月内分别和雷诺,福特及菲亚特等汽车制造商一起,共同将其推向市场。

干式双离合器变速箱介绍

在每个新的干式双离合器应用开发之初,系统设计中的一些关键问题可通过合适的系统仿真来解答。仿真包括变速箱的档位数和传动比,影响系统热稳定性和使用寿命的双离合器

尺寸和重量,以及所需的扭振减震部件特性,如双质量飞轮减振器和/或离合器从动盘减振器。在与相关的控制策略结合来分析这些影响因素时,不但必须包含离合器控制,也需要将发动机和传动系统的控制作为一个整体来分析。之前的文献 [5],[6] 介绍了此类系统仿真的一些重要要素。基于不同量产车辆的应用经验,系统参数的描述和要求被不断地进行改进优化。

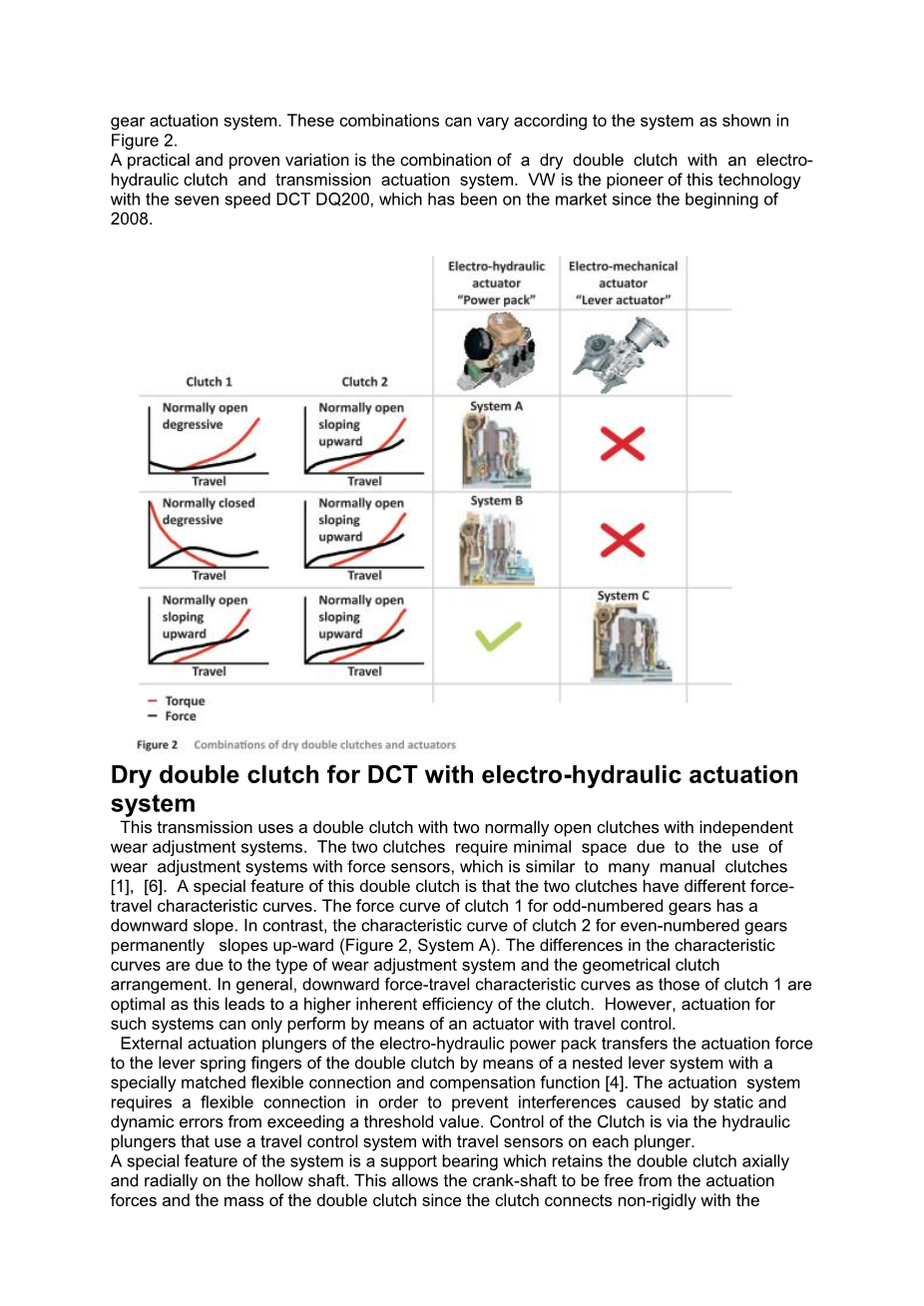

目前,术语“干式双离合器系统”的使用,并没有赋予特定的双离合器、双离合器执行机构和变速箱执行机构一个统一的概念。过去几年里的各种概念研究和产品开发活动表明,存在几种可行的干式双离合器及与其相应的离合器和变速箱操纵系统的组合,这些组合根据图2 所示的系统而有所不同。

其中的一种可行并已被验证的组合,采用的是干式双离合器与电-液控制的离合器和变速箱操纵系统。大众公司的七速干式双离合器自动变速箱 DQ200 首先采用此项技术,并已在2008 年初被投放市场。

采用电液执行机构的干式双离合器

图 3 所示,即为大众公司七速 DCT DQ200的基本设计及其系统组件。该变速箱采用两个常开的离合器,并有各自独立的磨损自调节系统。由于采用类似于很多手动离合器 [1],[6] 的力感应式离合器磨损自调节系统,双离合器仅需要最小的空间。该双离合器的一个特点,就是两个离合器具有不同的作用力 —— 行程特性曲线。对应奇数档的离合器 1 具有下降的作用力曲线。与之相反,对应偶数档的离合器 2 具有始终上升的特性曲线(图 2,系统 A)。特性曲线之间的差异是由于两个离合器不同类型的磨损自调节系统和空间布置方案。通常情况下,离合器 1 采用的下降的作用力 —— 行程特性曲线,由于其更高的离合器内在效率,是最理想的方案。但是,该类系统只能采用具有行程控制的执行机构进行操纵。

电—液驱动总成的外部驱动挺杆,通过特别匹配,与一个带补偿功能的内嵌式杠杆系统 [4] 柔性连接,将操纵力传递到双离合器膜片弹簧的分离指上。为防止因静态和动态误差所导致的干涉超过边界值,操纵系统需要一个柔性连接。离合器的控制是通过液压挺杆来实现,每个挺杆都安装有行程传感器以实现行程控制。

该系统的一个特色是其采用的支撑轴承,能使双离合器在空心轴的轴向和径向上保持正确的位置。由于双离合器通过飞轮与发动机的曲轴并非刚性连接,这就使得曲轴不受离合器操纵力和离合器重量的影响,该设计最显著的优点就是减少了发动机曲轴的轴向窜动和弯曲振动。

整个双离合器系统能够在变速箱工厂即可完成装配,并作为一个完整的系统进行测试,

是这种设计的另一个优点。DQ200 以及许多其它干式 DCT 中,变速箱侧的双离合器,通预负载的花键齿与发动机侧的飞轮弧形弹簧减振器连接。此预负载完全消除了因发动机扭矩交替变化而引起的齿轮噪声。加满润滑脂的弧形弹簧减振器,其浮动法兰较容易地弥补了动机和变速箱之间的不对中。

菲亚特动力科技(FPT)的 C635 变速箱, 是另外一款采用电-液操控的干式双离合器自变速箱,它是输入扭矩能力为 350 Nm 的六速双离合器变速箱。

这款变速箱的离合器前壳,给双离合器仅留下非常有限的安装空间。因此,靠近发动机侧的离合器 1,设计为能通过变速箱输入轴内的拉杆和变速箱侧的一个小的液压缸进行操控。而靠近变速箱后端的离合器 2,是通过类似于许多手动变速箱的一个 CSC 对中式分离副(Concentric Slave Cylinder,CSC,图 4)进行操控的。

这种特殊的执行机构概念,使得能通过采用一个带法兰盘的轴承,将双离合器固定在变速箱的前壳上,从而节省安装空间。该双离合器的一个新特点是两个离合器不都是常开的。

离合器 1 是一个标准的常闭离合器,因此可以采用一个带磨损自调节机构(SAC)的离合器,从而减少离合器特性曲线和操纵力的变动 [9]。离合器 2 常开但没有磨损自调节功能,虽然会导致总作用行程不断增加,但显著降低了系统的复杂程度(图 2,系统 B)。

该离合器设计需要一个相应的安全和监测措施,以防止在各行驶工况下变速箱出现意外的负荷。为减小汽油和柴油发动机的扭转振动,该双离合器系统也采用了外置带预负载花键齿的弧形弹簧减振器。

采用电机执行机构的干式双离合器

与采用电—液离合器执行机构的 DCT 一样,采用电机执行机构的DCT,在过去的数月里也已经引入了市场。

第一款采用此技术的量产变速箱是格特拉克公司的 6DCT250,这款 DCT 采用了 LuK 新开发的离合器杠杆执行机构。采用低损耗的电机操控系统,使得该杠杆执行机构具有极高的总效率。由于其紧凑设计(图 5),将该杠杆机构集成到变速箱前壳内时几乎不影响其前壳尺寸的设计。

系统的安全规范要求有两个常开的离合器,一个杠杆执行机构和一个与之匹配的离合器特性曲线(连续上升)可以满足这一要求(见图 2,系统 C)。为了使用该高效、紧凑的执行机构,达到所需的 280 Nm 变速箱输入扭矩能力,专门为此应用设计了一个基于行程传感器的具有高精度磨损自调节机构的双离合器(图 8)。

新开发的杠杆执行机构(图 6)通过一个助力弹簧来产生接合离合器所需的作用力 [2]这个力作用在摇杆状的杠杆执行机构的外端。通过螺栓安装于变速箱壳体上的电机,驱动滚珠丝杠,进而移动支撑滚轮。支撑滚轮位于杠杆和变速箱壳体之间,在中心位置对杠杆起支撑作用。因而杠杆支点及有效杠杆比可通过电机来改变。这种特殊的杠杆外形,使得电机和离合器之间能实现可变传动比,从而使电机在恒定的低负荷下运行。因此,可以显著减小离合器执行机构所需电机的尺寸。

由于现有的将电机旋转运动转换为执行机构直线运动的元件不能完全满足功率密度和效

率的要求,通过与 INA 的合作,现已开发出一种新的滚珠丝杠驱动机构。由于空间原因,滚珠丝杠驱动机构有四排滚珠并带内部滚珠回位系统。另一个独特的功能是专门开发的支撑轮,它可以在最大 7000 N 的负载下平滑地运行 [2],[7]。

格特拉克 6DCT250 变速箱的双离合器开发,采用模块化设计,可以匹配输出扭矩从 150 至280 Nm 的发动机。基于振动激励的不同,可以与不同的减震系统组合使用。在标准的系统里,双离合器在空心轴上的支撑轴承使其在轴向和径向上保持正确位置。震动衰减通过外置式弧形弹簧减振器实现,该减振器配有一个浮动法兰以及加预负载的无间隙的花键齿,该设计适用于具有高振动激励的柴油和汽油发动机。

另一种双离合器系统设计变型是针对振动较小的发动机,其减震方案是刚性飞轮与两个带减振功能的离合器从动盘,并结合局部的微小滑摩控制技术。在这里,双离合器使用螺栓安装在刚性飞轮之上,可在径向上提供支撑,在轴向上具有一定弹性(图 7)。不管怎样,变速箱空心轴上的径向浮动支撑轴承,能够适应离合器操纵时所产生的轴向力。专门开发的干摩擦轴向滑动轴承,使得半止推轴承支座允许朝双离合器方向作径向运动。该设计对防止发动机、变速箱安装的不对中所导致的过大负载十分必要。

格特拉克 6DCT250 双离合变速箱带行程传感器的磨损自调节机构,其主要组成部分是一个离合器盖(其上的齿面斜坡环具有调节和感应功能)。此外,每个离合器还各自有一个带斜坡的调节环,一个带斜坡的感应环,夹紧弹簧及调节弹簧(图 8)。当从动盘衬面出现磨损,杠杆弹簧朝发动机方向被进一步推动并产生一个特定的夹紧力,从而导致离合器自动调节。杠杆弹簧的附加行程,将会抬起用来固定传感环的夹紧弹簧,由此导致带有预负载的传感环旋转一定的角度或尽量旋转到夹紧弹簧所允许的位置。当离合器因换档操作被再次完全分离时,由于传感环的旋转,杠杆弹簧将会移到新的位置。这也使得带有预负载的调节环旋转一定的角度,从而完成这次磨损的自调节过程。由于行程自调节系统在离合器分离时转动调节环,因此通过转动两个离合器的调节环可以补偿几乎所有的安装公差,这是简化双离合器在变速箱安装时所具有的独 当 DCT 采用电机式的离合器操纵机构时,也使得采用电机式变速箱操纵机构成为可行。

此种变速箱操纵机构的一个例子,就是 LuK的主动互锁执行机构(见图 9)[8]。换档拨叉通过特殊设计,使得两个子变速箱能以任意组合预选并挂接档位。这种带互锁和分离功能的换档拨叉单元,与变速箱内部选档系统结合工作。换挡拨叉以类似于手动变速箱执行机构的方式进行挂档。这种复杂的主动式互锁系统,通过互锁和分离部件, 确保在挂接另一个档位前,同一子变速箱的所有其它档位已被分离。通过这种简单的机制,使得可以取消用于档位检测的额外的传感器和相关的监控以及应急运行策略。这些特性以及机械系统经济有效的设计,使得该变速箱执行机构成为一个高性能的产品。结合上述杠杆执行机构,构成了 DCT 离合器和变速箱完整的电机操纵系统。

干式 DCT 的控制及系统特征

干式双离合器系统由于其突出的高效率及卓越的驾驶性,已引起广大汽车制造商的极大兴趣。此外它还具有其它一些值得提到的优点,例如,采用电机式执行机构的干式双离合器系统是免维护的,性能稳定不受污染物及环境影响;此外,在变速箱和发动机工厂里,干式双离合器易于安装。先进的系统部件,如磨损调节系统,带分离、接合轴承的执行机构,以及减振技术,也适用于许多项目应用。

产品开发时,必须考虑传动系统所有部件之间复杂的交互作用。新近开发的二维和三维系统仿真软件能够满足这方面的要求。特别让人感兴趣的例子是计算模型,它可用来描述整个系统中每一个可能的耦合机制,并通过仿真预先计算每个可能的操作条件。图 10 所示为一个例子。

双离合器变速箱的产品开发项目显示,对振动和噪音特性的优化是成功的一个重要前提这里不仅包括典型的扭转振动减振系统,也包括两个离合器与变速箱结构之间复杂交互作用所反馈过来的振动模式。大范围使用的系统参数使得对系统的调整成为可能。

例如,变速箱齿轮上的斜齿在变速箱输入轴上将产生一个轴向运动,其导致了对离合器的“操纵”。这种操纵又引起了离合器转矩的波动。由此在轴向运动和扭转振动之间将产生引起额外噪音的共振。将该系统结构映射到一个合适的研究振动现象的仿真模型中,使得可以通过调整系统参数,提高系统的稳定性。稳态系统拥有不会引起额外噪声的较高的系统阻尼。图 11 所示即为此振动现象的参数研究结果。

双离合器变速箱的最佳性能不仅取决于硬件组件,也取决于考虑到干式双离合器系统特性的合适的控制软件。

这类软件主要包括以下模块

bull; 离合器控制系统,

bull; 变速箱控制系统,

bull; 协调模块(控制离合器与变速箱之间的交互

作用),以及

bull; 档位选择系统(换档点的定义)。

控制软件除需包含上述基本模块外,还需要有探测系统故障的诊断模块,以及预防安全隐患的安全保护措施。安全保护的要求来自于,基于对危险和风险分析的功能和技术安全保护。例子之一就是,防止变速箱承受意外应力的应力探测系统。

实现最优控制的一个重要前提,是必须深刻了解离合器及其执行机构的特性、使用工况和使用寿命对其特性的影响,以及软件的限制。例如,在当前的量产项目中,很多重要的特性曲线参数,如接触点、摩擦系数以及迟滞值,在不断地进行在线适应。同样需要通过对软件的配置,以考虑其它已知的影响因素,如温度、功率、速度以及两个离合器之间的相互作用。然而,为达到最佳的总效率和驾驶舒适性,控制软件必须与发动机控制软件协调配合以正常工作。

总结与展望

在成功进入量产并应用于各种紧凑型车型后,作为一种极具竞争力的自动变速箱,干式双离合器变速箱已在市场上确立了自己的地位。由于卓越的系统效率,干式双离合器变速箱对减少 CO 2 排放作出了极大贡献。由于安装空间的限制,以及不同离合器和变速箱操纵机构概念的采用,要求开发出不同的干式双离合器设计。开发显示,现代的离合器技术使得工程师们能够为输入转矩范围从 150 到 350 Nm 的几乎所有可能的应用找到合适的解决方案。为达到最优的效率、舒适性和耐久性,要求从双离合器系统开发的最初阶段,就高度重视系统特性的描述与仿真。

未来

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146509],资料为PDF文档或Word文档,PDF文档可免费转换为Word