英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

通用汽车雪佛兰Bolt电动汽车电机设计

Faizul Momen, Khwaja M. Rahman, Yochan Son, and Peter Savagian

通用汽车公司

摘要

一款永磁同步电机(PMSM)是被用来设计通用汽车雪佛兰Bolt纯电动汽车(BEV)推进系统。磁体以两个V型布局被埋进转子。雪佛兰Bolt纯电动汽车电动机械转子设计优化用磁体布置在相邻两极之间的不对称来降低转矩脉动和径向力。类似于雪佛兰Spark纯电动汽车电机,一组小沟槽标记在每个转子极点处,靠近转子外端出口来降低转矩脉动和径向力。转子设计优化这些沟槽在相邻两极的布局的不同位置来提供更大程度的降低转矩脉动和径向力。由于这些设计特点,雪佛兰Bolt电机能够满足通用汽车在不实现电机倾斜情况下的噪音和振动要求,电机倾斜降低了电机性能,增加了电机制造的复杂度,因此是不可取的。

一种绕定子结构,类似于雪佛兰Spark纯电动汽车,被应用于雪佛兰Bolt纯电动汽车。绕定子结构是通用汽车公司所采用的给他的绝大多数电动和混合动力汽车电机结构,一直被用来提供较高的插槽填充,较短的端匝长度,提高热性能,提高车辆效率尤其是在较低到中等速度的范围内。系统设计包括利用这些机器来确保绝大部分驱动能量被用在电机效率包络的较高效率范围内的齿轮传动。然而为了以较高的速度降低绕组ac效应,扩大包络的高效率的部分,雪佛兰Bolt纯电动汽车电机每个插槽采用6个导体设计,而每个插槽6个导体被用来雪佛兰Spark电机设计。因此,在新的设计中每个导体尺寸更小,导致用来减弱绕组ac效应和高速操作中改善的热量损失。雪佛兰纯电动汽车电机绕组布局设计经过优化,可最大限度的降低插槽内导体间的电压。这允许消除导体间的槽绝缘,进一步增加槽填充和减小材料和制造成本。如上所述,雪佛兰Bolt电动车的定子设计采用了一个特殊的特点,介绍了Gen2雪佛兰Volt,定子槽开口尺寸和位置在每个极点之下被优化以降低转矩波动和径向力。此功能补充了转矩波动和径向力减弱的特征。

高性能的电机伴随着高性能控制算法以提供最大的系统效率性能。6步模式逆变器控制的实现,使电压利用率达到最大化。随着速度的增加,控制自动地从空间矢量PWM(SVPWM)无缝转换到6步模式。

引用:Momen, F., Rahman, K., Son, Y., and Savagian, P., 'Electric Motor Design of General Motorsrsquo; Chevrolet Bolt Electric

Vehicle,' SAE Int. J. Alt. Power. 5(2):2016, doi:10.4271/2016-01-1228.

介绍

车辆调节有利于降低车辆污染物和二氧化碳的排放。控制车辆排放和提高车辆效率来满足这些监管要求,这要求多管道技术解决方案和车辆电气化技术,混合电动车辆(HEVS)、插电式混合动力电动车(PREV)、扩展电动车(EREV)、纯电动汽车(BEV)都是其实的一部分。

通用汽车正在开发纯电动汽车作为其车辆电气化计划的一部分,其包括诸如雪佛兰扩展式电动车,插电式混合电动车,例如最近宣布发布的Cadillac CT6,纯电动汽车例如雪佛兰Lacrosse,通用在1996年引进的EV1纯电动汽车是第一款现代纯电动汽车,雪佛兰Spark纯电动汽车在2013年引入市场。基于从EV1、Spark EV、雪佛兰Volt车型上获得的知识和经验,雪佛兰Bolt纯电动汽车的推进系统提供在纯电动车辆范围内得到了显著的改进以及卓越的性能表现。电池向电动车提供所需的能量,并且将100%的电池能量来驱动车辆以及用电机通过有效的再生制动将100%的车辆动态能量重新捕捉。所以一个高效率的电动机在广泛的范围内的确定条件是非常理想的。

雪佛兰Bolt纯电动电机已经用这些想法来设计和发展。成熟的绕线定子结构是被选用雪佛兰Bolt纯电动汽车的车辆电气程度最高的方法。减小电机的尺寸,仍然满足整体要求,相比雪佛兰Spark纯电动汽车,雪佛兰Bolt纯电动汽车选择了更大的齿轮减速驱动单元。所以新的电机以比雪佛兰Spark更高的速度运行发动机。为了减少绕组交流效应,雪佛兰Bolt BEV电机选择插槽设计为每个插糟6个导体。为了减小导体之间的电压应力,绕组布局被优化在每个定子槽内。因此,绝缘纸仅放置在槽插槽周围,但是导体之间的绝缘纸得到消除。这导致更高的插槽填充和电机焦耳损失的进一步减少。定子槽开口尺寸和位置得到优化,类似于Gen2 Volt电机以降低转矩波动。

雪佛兰Bolt纯电动电机转子有两层V磁极设计,类似于Spark 纯电动电机。电机选择磁铁为高能NdFeB型。磁体尺寸、屏障形状和角位置在连续的极点之间得到优化,最大化电机性能和效率,同时最小化扭矩波动和径向力。 转子优化与定子开槽调制允许电机设计以可接受的噪声行为来消除转子偏斜,导致改善电机性能和效率。

高效的电动机和新的驱动单元控制相结合使雪佛兰Bolt纯电动汽车提供一个动力强劲和平稳的电动驱动性能。更多关于电机性能的细节将在后续章节中介绍。

电机要求

雪佛兰Bolt纯电动汽车的核心要求是显著地增加行驶里程,维持或超越Spark EV的领衔性能等级,同时增加系统带宽应用于更大的车辆平台。相比Spark EV,雪佛兰Bolt EV 的目标是被用于更大的车辆。然而,加速、通过和坡度发射要求是比雪佛兰Spark设置为相同的更好【1】。最重要的是,下一代纯电动汽车的目标范围设置为超过EPA标签等级为200英里。 200英里的目标是基于开发的对真实客户驾驶数据分析的Spark EV和通用汽车扩展式电动车。

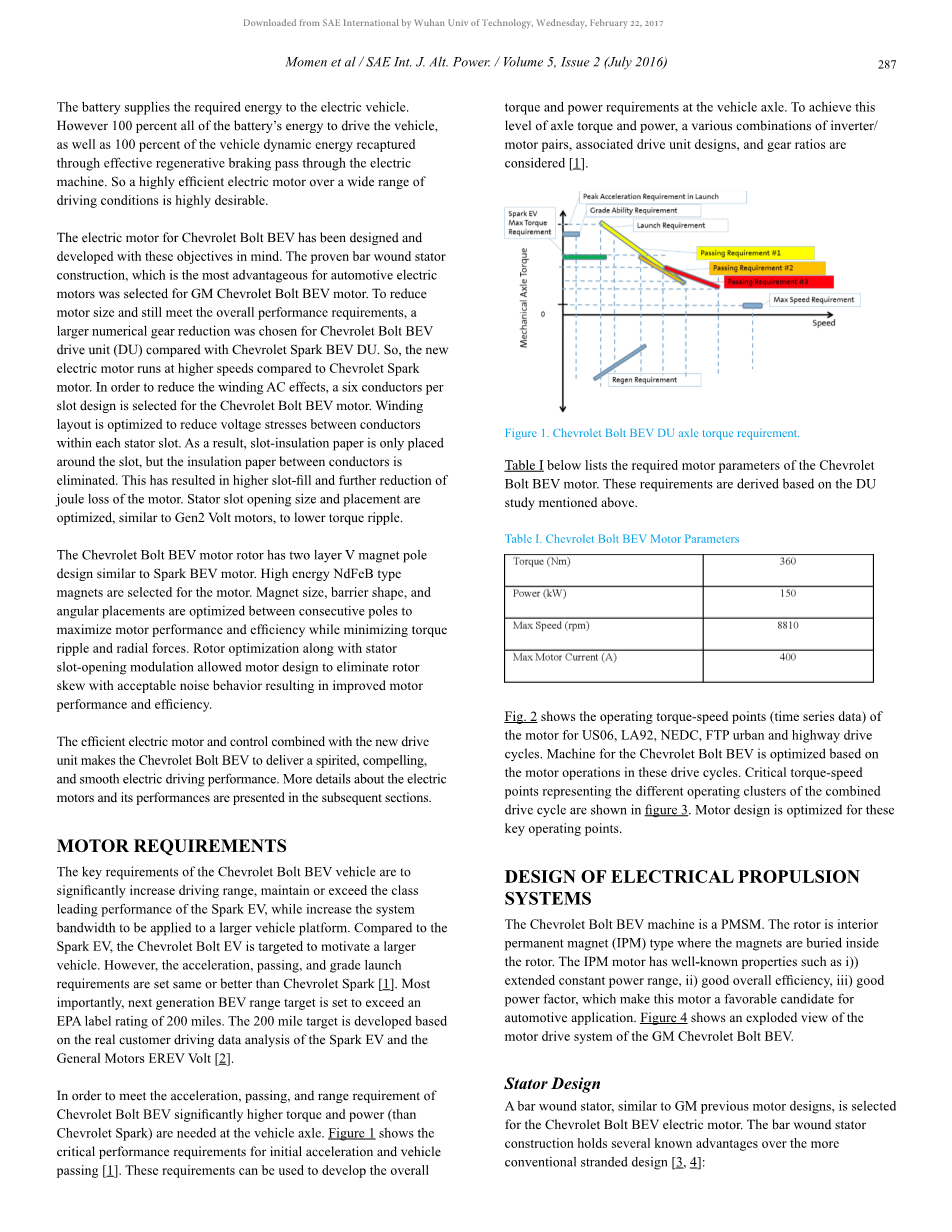

为了满足雪佛兰Bolt BEV的加速,通过和范围要求显着更高的扭矩和功率(比雪佛兰Spark)。 图1显示初始加速和车辆通过的关键性能要求 [1]。 这些要求可用于开发整体扭矩和功率要求。 为了实现这一水平的轴扭矩和功率,各种组合的逆变器/电机组,相关联的驱动单元设计和齿轮比要得到考虑[1]。

图1.雪佛兰Bolt电动汽车驱动单元轴的扭矩要求

下表1列出了雪佛兰Bolt BEV电机所需的电机参数。这些要求是基于DU导出的研究。

表1.雪佛兰Bolt电动汽车电机参数

图2示出了US06,LA92,NEDC电机在FTP城市和公路驱动循环下的操作扭矩 - 速度点(时间序列数据)。 雪佛兰Bolt BEV的机器优化是基于在这些驱动周期中的电机操作。临界转矩速度表示组合的不同操作簇的点,驱动周期如图3所示。电机设计针对这些关键操作点进行优化。

电气推进设计系统

雪佛兰Bolt BEV电机采用的是是PMSM。 转子是内部的永磁体(IPM),其中磁体埋在其中的转子中。 IPM电机具有众所周知的性能,例如i))扩展的恒定功率范围,ii)良好的总效率,iii)良好功率因数,使这个电机成为一个有利的候选人汽车应用。 图4示出了图1的分解图,GM雪佛兰Bolt BEV的电机驱动系统。

定子设计

选择类似于GM之前的电机雪佛兰Bolt BEV电动机设计的绕线定子,绕线定子建筑拥有几个已知的优势,常规综合设计[3,4]:

bull;更高的插槽填充

bull;较短的端匝确保更长的活动堆栈长度

bull;提高热性能

bull;改进的高压保护

bull;全自动化生产过程

棒绕制结构使用发针型导体插入,扭曲和焊接以产生绕组的波形,与更传统的圈或同心绕组模式相反的绞合设计。 图5示出了扭转之前和之后的导体情况。

图3电机核心操作点

图4电机爆炸图

图5反转前后的发针设计

然而,众所周知的问题是绕线设计,直流绕组效应,可在较高速度下降低电机效率。 为了为了解决雪佛兰Bolt BEV的这个问题,每个插槽六个导体而不是通用汽车先前电动机的每个插槽的四个导体设计。增加每个槽的导体数量,减少导体尺寸。图6显示了雪佛兰Bolt BEV电机每个槽的6导体设计,并与4导体进行比较,雪佛兰Spark BEV电机的每槽设计。 减少导体尺寸减小了直流绕组效应,导致电机高速运行时的较低的焦耳损耗。

如图7中示出,其比较了同一个定子叠片的雪佛兰Bolt BEV交流电机绕组效应,每槽4导体设计相对于每槽6导体设计。 如图7所示,每个槽的4导体设计有相对较高的槽填充,相比每个6导体每槽设计,降低直流电阻,相比于4线每插槽设计,每个槽的6导体设计在更高的速度时表现出显着的改进。

图8显示了与雪佛兰Spark BEV电机进行比较,作为电动机相电流和转子速度函数的雪佛兰Bolt BEV绕组交流效应电动机的绕组交流效应,实现在电机速度为4000 rpm及以上时交流绕组效应的30%及以上的减小。

a

b

图6.雪佛兰Spark(a)和6导体的每槽4-Conductor设计

雪佛兰Bolt BEV(b)电机的每槽设计

图7.每槽四导体设计的标准化焦耳损耗与a

六导体每插槽设计

为了进一步改善插槽填充,雪佛兰Bolt BEV定子在定子槽周围使用简单的两件式槽绝缘保护绕组不会与层压钢短路。 然而,新的设计消除了槽之间的绝缘导体。 这在图9中示出,其比较雪佛兰Spark B形槽衬和新简化的两片槽衬设计。

a

b

图8.雪佛兰Spark BEV电机(a)和雪佛兰Bolt BEV电机的绕组交流效应(b)

a b c

图8.雪佛兰Spark B型槽绝缘(a)和新的两片槽绝缘(b和c)

如图8(b)和(c)所示,简单的槽绝缘设计极大地改善了定子制造工艺。但是,为使这两件的空间槽绝缘,要求在靠近的重叠区域的区域槽底,定子层压靠近槽底得到修正。这在图9中进一步示出。这种修改不损害任何电机性能,但是显着地优化了定子槽绝缘设计。

导体之间槽衬的取消暴露了在槽内的每个相对电位导体。为了最小化槽内导体之间的电压差,绕组布局已使用通用汽车自己的专有工具方法进行优化。

图9.修改的定子槽几何形状,以便为两部件腾出空间槽绝缘

雪佛兰Bolt纯电动汽车定子组件包括用于相导联的终止的连接环。连接环还包括用于终止绕组中性线的中性线,以及用于连接出口引线的连接片。这与雪佛兰Spark BEV相比已经使绕组导线端接方案更简单,并产生了更强大的制造方法。连接环及其几个特征在图10出。类似于Gen2 Volt定子设计,雪佛兰Bolt BEV定子设计调制定子槽开口尺寸和位置来化转矩波动和径向力。另外新设计的定子优化包括定子层压旋转,其通常用于消除负载效应,优化开槽调制。这导致多变量,多步优化和最后提供具有转矩波动和径向力的如期减少。优化新定子的定子叠片和定子组件如图11所示。

a

b

c

图10.连接环组件(a),锁定特征(b),保持特征(c)

a

b

图11.带开口优化的定子叠片(a),定子层压旋转装配(b)

这种关于扭矩波动和径向力峰值转矩速度运算电动马达的优化的结果如图12所示。 如图12所示,转矩波动和空气隙径向力均大幅减少(在极点下方的定子齿附近计算)。

图12.带槽开口的扭矩波动和径向力减小的优化

电机设计

对雪佛兰Bolt纯电动汽车电机内部永磁转子进行了优化。磁铁放置在每个磁极下面,双层“V”排列。使用烧结NdFeB型磁体,用于优化转子几何形状。 图13显示优化的转子的叠片几何形状。

图13.优化转子的转子叠片几何形状

新设计优化了磁体各个后续极之间的角位置。 这导致了磁体中磁极到磁极角位置发生了变化。变化是微妙的,在设计中不是很明显。但是,对减小转矩波动和径向力具有显着的效果。 如同雪佛兰Spark转子设计,新设计完成了一对靠近转子外径的空槽。 空槽的位置和大小在后续极点之间进行优化。这导致了进一步减少转矩波动和径向力。

以减轻扭矩波纹和径向力为目的,转子和定子设计特点,允许新设计在具有可接受的噪声性能的条件下消除转子偏斜。

与雪佛兰Spark BEV电机的参数比较后,最终优化的电机参数如表2所示。

表2雪佛兰Bolt纯电动电机参数作为与雪佛兰Sprak纯电动电机

电机控制策略

在电压约束高速运行条件下实施六步控制[5]以提供最大效率和性能。如图14所示,基于扭矩需求(Te *)和运行条件(电机转速Nr *和变频器输入电压Vdc)。控制命令查找表(LUT)确定工作电流命令矢量Is **。相同的信息也用于查找控制模式(SVPWM vs六步模式)和来自图表的调制指数参考MI *。输出连同反馈一起馈送到电压控制器,调制指数MI从电流控制器的电压参数来输出。电压控制器用于限制基波输出电压,并通过Delta;Is的电流控制调整参考电流矢量,其产生最终电流命令矢量Is *用于电流控制器内核。电流的输出控制器输出电压矢量Vs **,之后被电压极值所限制,输出电

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136710],资料为PDF文档或Word文档,PDF文档可免费转换为Word