英语原文共 7 页

行星齿轮组效率的实验研究

David C. Talbot 邮箱:talbot.11@osu.edu

Ahmet Kahraman 邮箱:kahraman.1@osu.edu

俄亥俄州立大学机械与航空航天工程系,哥伦布市19大道201号,邮编43210

Avinash Singh 通用汽车动力系统公司,密歇根州庞蒂亚克市C座乔斯林大道895号,邮箱:avinash.singh@gm.com

摘要:

本文对行星齿轮组的功率损耗进行了实验研究。实验装置包括一个特殊的测试装置,行星齿轮组在严格控制的速度、负载和油温条件下运转,以及精确测量功率损失的仪器。测试对象由齿轮组组成,齿轮组有3 - 6个行星,在加载和卸载条件下,测量分离独立负载(自旋)和依赖负载(机械)的功率损失。测试矩阵还包括两级齿面粗糙度振幅的行星齿轮的测试,以及在不同油温下的测试。结果表明,自旋功率损失随行星数的减少和油温的升高而减小。同时,机械功率损失随着油温的降低和齿轮表面粗糙度的降低而减小。结果还表明,机械损耗可以用每个行星分支传输和损耗的功率来描述。

引言:

在行星齿轮组中,含有三个或三个以上的功率分支,每一个分支至少由一个行星齿轮组成,用于传输功率,均使用高功率密度(功率体积比)和紧凑的设计。一个简单的行星齿轮组包括一个中心外齿轮(太阳),一组(三个或更多)相同的行星齿轮啮合在太阳齿轮以及一个内部齿轮中(环)。所有行星都是由刚性结构(载体)通过销轴和滚动元件轴承(滚针轴承在大多数汽车应用)来支撑。它们的轴对称布置可以抵消作用在中心部件(太阳、环和载体)上的径向齿轮啮合力,使名义径向载荷为零,大大减轻了支撑结构和轴承要求。这种径向载荷的消除可以使用浮动中心部件,以降低齿轮组对各种制造误差[1]的灵敏度。这些优点使行星齿轮传动在许多电力传输方面得到应用,包括汽车、旋翼飞机、航空航天和风能。行星齿轮组作为该类系统的主要传动元件,其功率损耗对整个传动效率至关重要。本文主要研究行星齿轮组功率损耗的测量。任何齿轮传动的功率损失可分为两大类,负载相关(机械)功率损失和负载无关(自旋)功率损失

P= (1)

负载相关的功率损失可以归因于齿轮啮合面和滚动元件轴承上的负载润滑触点。它们来源于弹性流体动力润滑油膜在接触界面上的相对滑动和滚动作用,可粗略定义为摩擦[2-4]。

自旋功率损耗的机理与机械损耗的机理完全不同。由于空载条件下接触摩擦很小,齿轮组部件与周围介质(油、空气或油、空气混合物)的相互作用是造成这种损失的主要原因。它们通常被称为搅动(在油的情况下)和扭曲(在空气或空气和油的混合)损失。无论周围的流体介质是什么类型的齿轮组,旋转的主要组件功率损耗的齿轮组可以认为旋转组件的阻力损失,损失中包含齿轮啮合的流体界面,滚动体轴承和粘性损失。本文的主要目的是通过实验研究行星齿轮组的自旋和机械损耗。

在参考文献中有提及[6-8],对机械齿轮啮合损失的研究可分为三类:(1)实验研究,(2)采用常数或经验估计摩擦系数的预测模型,(3)采用接触面弹流润滑(EHL)公式的基于物理的模型。针对传热和功率损失的直齿和斜齿对进行了实验研究[9-13]。其中一项研究中,为了隔离机械齿轮啮合损失,pet - johnson et al.[9]比较了加载和卸载条件下的自旋损失与总功率损失,要求能够准确估计齿轮箱轴承损失。本实验以模块、面宽、压力角、螺旋角、表面粗糙度类型(刨削、磨削等)、表面粗糙度振幅(加工、化学抛光等)等基本齿轮设计参数为变量,量化其对机械功率损失的影响。其中,更小的模块和更光滑的表面可以减少功率损失。已知的瞬时接触装置在任何特定点可以表示为两个圆柱体相对滑动,建模工作早些时候在齿轮啮合机械功率损失[14 – 17]使用的滑动摩擦系数估计为一个常数参数或根据经验通过twin-disk实验。这些模型的准确性和处理更广泛的润滑油和操作条件的能力受到限制,而表面粗糙度等影响则没有系统地包括在内。

齿轮啮合机械功率损失的建模技术的现状是由许多最近的研究来表示的,其中EHL理论用来计算齿轮接触处的摩擦 [2-4]。这些研究要么依赖于齿轮接触沿齿面移动时的EHL条件的实时瞬态分析,要么使用基于广泛覆盖的关键接触参数的EHL结果回归分析的摩擦模型。其中一些模型只考虑了全膜润滑条件下的滑动功率损失,而另一些模型同时考虑了齿轮接触处的滑动和滚动损失[3,4]。后一种模型使用混合(或边界)EHL公式,包括实际的粗糙面(金属-金属层)接触。结果表明,这对于预测具有典型表面粗糙度的重载和低速齿轮组的功率损耗是绝对必要的。这种基于EHL的方法首先用于直齿轮,可以假定沿面宽度的载荷是均匀的。它还通过单独的载荷分布可以应用于斜齿轮[18,19]。该方法与Petry-Johnson等人的实验结果进行了比较。

关于完全或部分在润滑剂中旋转的齿轮或圆盘的功率损失,已有各种已发表的实验研究[20-22]。通过对圆盘[23]和啮合齿轮的实验,给出了无量纲搅拌扭矩的经验关系式[24,25]。Ariura等人提出了喷射润滑直齿圆柱齿轮的独立负载功率损耗实验测量方法。Petry-Johnson等人的实验[9]提供了喷气润滑(windage)条件下齿轮面宽和齿轮模组对旋转损失的影响数据。最近,pet - johnson[27]和Moorhead[28]以静油位为测试参数进行了正齿轮副搅油实验。Akin等人[29,30]提供了一种负载独立功率损失分析脱油的理论方法。仅在空气中旋转的齿轮的风阻损失模型仅限于实证研究[31,32]或计算流体动力学模型[33,34]。正如Eastwick和Johnson[35]的综述文章所述,这些研究大多排除了与齿轮啮合界面流体流动相关的损失。Pechersky和Wittbrodt[36]提出了一种理论分析方法,可以在不计算由此产生的功率损失的情况下,计算出被困在正齿轮啮合区域内的油的压力和速度。Diab等人在[32]中引入了网格化区域的空气捕获模型。最近,Seetharaman和Kahraman[5]提出了一种基于流体力学的公式,用于计算在倾斜润滑条件下,旋转直齿轮的侧边和周边的阻力功率损失以及齿轮啮合界面的口袋损失。这种不可压缩流动公式的油搅动损失后来被一个可压缩流动公式所取代,以测量在射流润滑条件下相同的风阻损失。相同的研究人员[37]提供了他们的预测和实验之间的比较,以验证他们的方法。

由于上述论文的重点一直是单齿轮或至多一个齿轮副的损失,很少有关于行星齿轮功率损失的论文发表。有限的实验[38-41]提供了一些关于行星齿轮组在非常有限的参数范围内功率损失的数据。目前还没有基于ehl的行星齿轮组功率损耗预测的研究。现有的关于行星齿轮传动效率的研究仅限于对齿轮传动进行运动学分析,并结合为每个齿轮啮合分配常数或经验获得的效率值[40-46]。

本研究的总体目标是通过大量的实验研究行星齿轮组的功率损失,包括自旋和机械部件。按照这一要求,具体目标如下:(1)开发一个实验方法测量自旋和机械功率损失的一个行星齿轮组n星球分支(nisin;[3,6]); (2)利用这种方法进行严格控制的试验,以产生一个实验数据库,量化旋转和机械损失对总损失的占比;(3)量化行星数、转矩、转速、润滑油温度、表面粗糙度幅值等各种表面、润滑油及运行参数对行星齿轮组功率损失的影响。

实验装置

图1试验变速箱截面图

圆柱止推轴承

行星滚针轴承

太阳轴

测试齿轮组

刚性节点

感应齿轮组

加载法兰

旋转接头

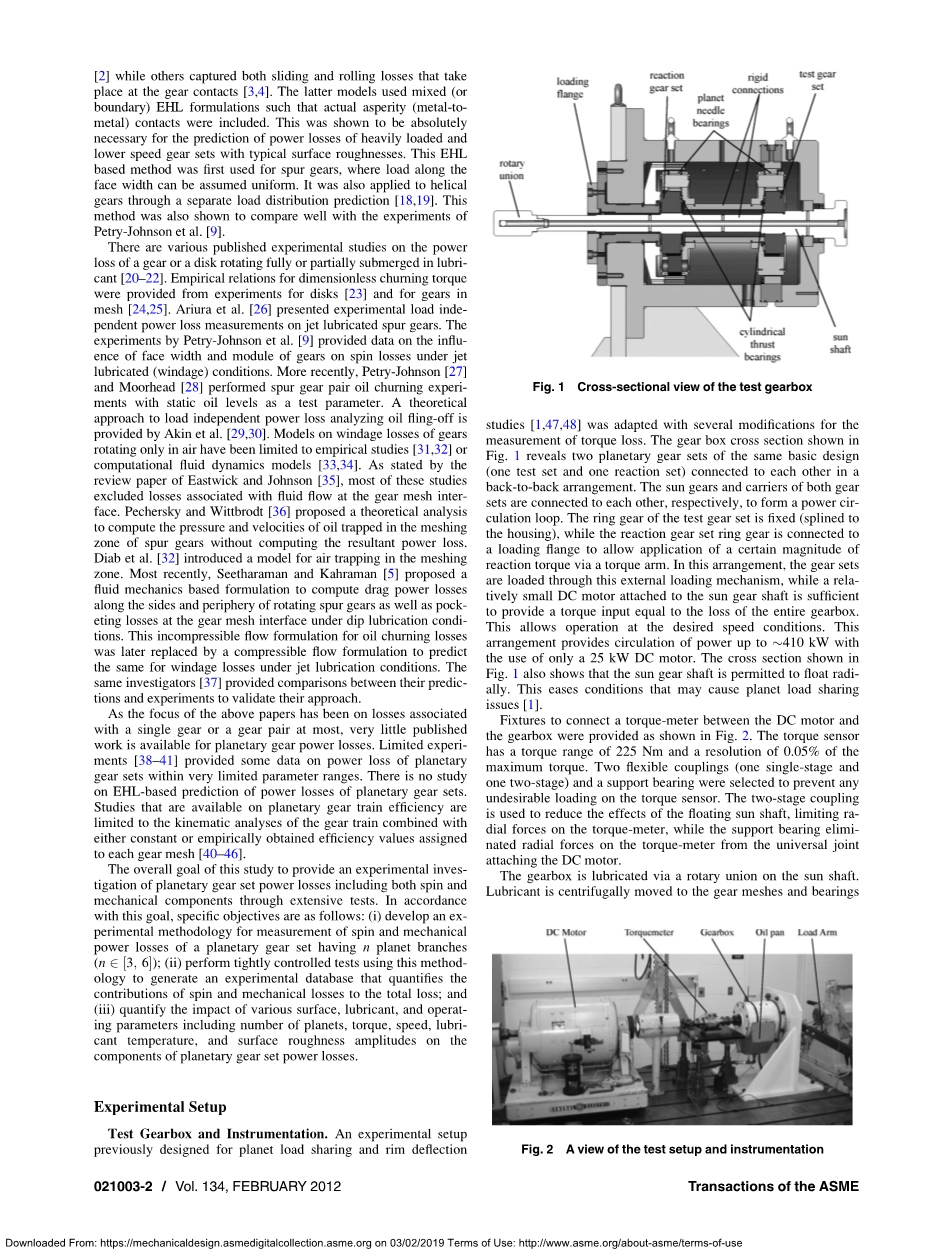

测试变速箱和仪表。之前设计用于行星负载共享和轮辋偏转研究的实验装置[1,47,48]经过几次修改,适用于扭矩损失的测量。齿轮箱截面如图1所示,两个基本设计相同的行星齿轮组(一个测试组和一个反作用组)以背对背的方式连接在一起。两个齿轮组的太阳齿轮和壳体分别连接在一起,形成一个动力循环回路。试验齿轮组的环形齿轮固定(花键固定在壳体上),反力齿轮组环形齿轮连接到加载法兰上,通过扭矩臂施加一定的反力扭矩。在这种布置中,齿轮组通过这个外部加载机构加载,而一个相对较小的直流电动机连接到太阳齿轮轴,提供相当于整个变速箱损失的扭矩输入。这可以在所需的速度条件下运行。这种安排提供了循环功率高达410千瓦,只使用一个25千瓦直流电机。从图1所示的横截面也可以看出,允许太阳齿轮轴径向浮动。这减轻了可能导致行星负载共享问题的条件[1]。

在直流电动机和变速箱之间连接扭矩计的夹具如图2所示。扭矩传感器的扭矩范围为225 Nm,分辨率为最大扭矩的0.05%。选择两个柔性联轴器(一个单级联轴器和一个双级联轴器)和一个支承轴承,以防止扭矩传感器上出现意外的负载。采用两级联轴器,减小了浮动太阳轴的影响,限制了径向力对扭矩计的影响,而支承轴承消除了连接直流电机的万向节对扭矩计的径向力。

负载臂

油盘

齿轮箱

扭矩测量仪

直流电动机

图2测试设置和仪器的视图

图3四、五、六行星测试载体

变速箱通过太阳轴上的旋转接头润滑。润滑剂被离心地从太阳轴的中心移动到齿轮啮合和轴承上。外部润滑油系统采用6kw润滑油加热器,将润滑油进口温度控制在40-100℃范围内,并保持所需的润滑油进口温度。为了避免齿轮箱壳体底部的油积聚而造成搅拌损失,沿壳体下部加工了大开口,使油能够有效地排出。连接在变速箱外壳上的一个超大的油盘允许将油池抽回外部润滑油系统的主油箱。

测试基体和试样。测试矩阵包括速度、扭矩和温度作为操作条件参数的范围。它还包括行星数作为设计参数以及齿面粗糙度幅值作为表面参数。在测试矩阵中考虑输入(太阳轮)扭矩范围为0-1000 Nm(增量为250 Nm)和输入(太阳轮)转速范围为1000 - 4000 rpm(增量为1000 rpm)。取40、60、90 ℃为离散入口油温度值。在这些测试中使用的自动变速箱流体中,这些温度值分别代表粘度值29.77、15.39和7.32 cSt。三级,四级,五级,六级是用来执行测试的行星数量作为测试变量n [nisin;(3,6)]。图3显示了本研究中使用的四颗、五颗和六颗行星载体。在这里,六颗行星的载体也被用于三颗行星的实验。表1列出了试验齿轮的参数,表2列出了行星针轴承的参数。

表1试验齿轮组参数

|

太阳轮 |

行星轮 |

外齿圈 |

|||

|

齿数 |

73 |

26 |

125 |

||

|

法向模数(mm) |

1.813 |

1.813 |

|||

|

螺旋角(deg) |

13.124 |

13.124 |

|||

|

正压力角(deg) |

22.5 |

22.5 |

|||

|

外径(mm) |

139.23 |

51.33 |

229.60 |

||

|

齿根直径(mm) |

131.03 |

43.04 |

237.23 |

||

|

中心距(mm) |

92.13 |

||||

|

齿面宽度(mm) |

30.9 |

24.4 |

35.8 |

||

|

端面齿厚(mm) |

2.873 |

2.8732 |

2.932 |

||

|

测厚直径(mm) |

135.86 |

48.39 |

232.64 |

表2行星针轴承参数

|

行数 |

2 |

|

每列滚字数量 |

16 |

|

径向间隙(mm) |

0.004 |

|

滚子长度(mm) |

9.5 资料编号:[4904] |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。