英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

具有合适传动系统的电动动力总成结构

Torben Meier, Stephan Rinderknecht and Rafael Fietzek

TU Darmstadt

摘要

参考传动系统的发展,有三类实用的动力总成,即由内燃机驱动车轮的传统动力总成,由电力驱动车轮的电动动力总成,以及包含电动和内燃机驱动的混合动力系统。根据这个分类标准,微型混合动力系统(弱混)属于传统动力总成,而串联式混合动力系统则属于电动动力总成范畴。电动动力总成进一步可以分为动力分布到后轴的驱动形式,轮毂驱动,以及带有差速器的中央驱动形式。

电动机的选择需要考虑各个方面的因素,如电动机的布置空间,成本以及应用领域。并且传动系统的布置也会影响到电动机。轮毂驱动的动力总成常常根据轮速来调整行驶,或由一个单级变速器执行。靠近后轴的驱动形式和中央驱动形式也由一个单一传动比的变速器执行,不过对于中央驱动形式,选择多级减速器更加合理。

软件仿真以及道路测试表明,增加一个额外的挡位对能源消耗有益。如果电动机小型化,且高转速运转,额外的挡位有助于提升启动转矩,以及提高汽车的行驶速度。除此之外,挡位及电动机动力的选择还很大程度取决于电动机的工作点。

前言

近年来电动汽车变得越来越重要,其主要因素包含:不断快速变化的气候,空气污染,日益严峻的化石能源紧缩,以及石油加个的不断上涨。由于消费者已经习惯了传统内燃机车的长续航里程,由传统汽车向纯电动汽车转变的过程变得尤为困难。为电动汽车提供电能的能量储存单元的成本居高不下,且其能量密度低。为了推广电动汽车,政府主要支持和推动在电池技术方面的研究。

在另一方面,汽车企业正在发展混合动力汽车,混合动力汽车综合了传统其策划和纯电动汽车的优势。在这个研究方面,工程师们逐渐了解熟悉了电动动力总成,获取了设计经验,以备未来汽车发展的需要。然而,整个动力系统的复杂度也在逐渐增加。

如果能源储技术在未来得到发展,混合动力汽车会变得更加电子化。这意味着主要由传统内燃机驱动的汽车,如轻度并联式混合动力汽车,将会向以电能驱动为主的模式发展,如增程式纯电动汽车。除了能量储存设备的发展,汽车的动力总成也会在电动汽车发展中扮演重要角色,特别地,传动系统的合适应用将有助于减少燃油消耗,即等同于减少了整车地能源消耗。

动力总成的结构

一般而言,汽车可以细分为三个类别:传统内燃机汽车,混合动力汽车(HEV),和电动汽车(EV),其中电动汽车特指由电池驱动的电动汽车(BEV)。在这个分类标准下,车轮的机械传动并没有被考虑。

混合动力汽车可以进一步根据动力总成的结构分类:并联式混合动力,串联式混合动力,以及混联式混合动力汽车;或者由总成中加入的电动机分类:轻度混合,中度混合,以及全混合动力汽车。从动力总成,特别是传动系统方面而言,根据有无机械传动来对不同的动力总成进行分类非常重要。

传统汽车的动力总成

在传统动力总成中,和驱动车轮有机械连接的只有内燃机。在轻度混合动力汽车上,电动机和车轮没有机械连接,因此整个轻度混合动力系统是联系于传统动力总成。轻度混合动力系统,如图1所示,依靠智能电池管理系统和高效率内燃机来发挥作用,这同时需要先进的传动系统的配合。

图1 基于传统内燃机的轻度混合动力汽车

电动汽车动力总成

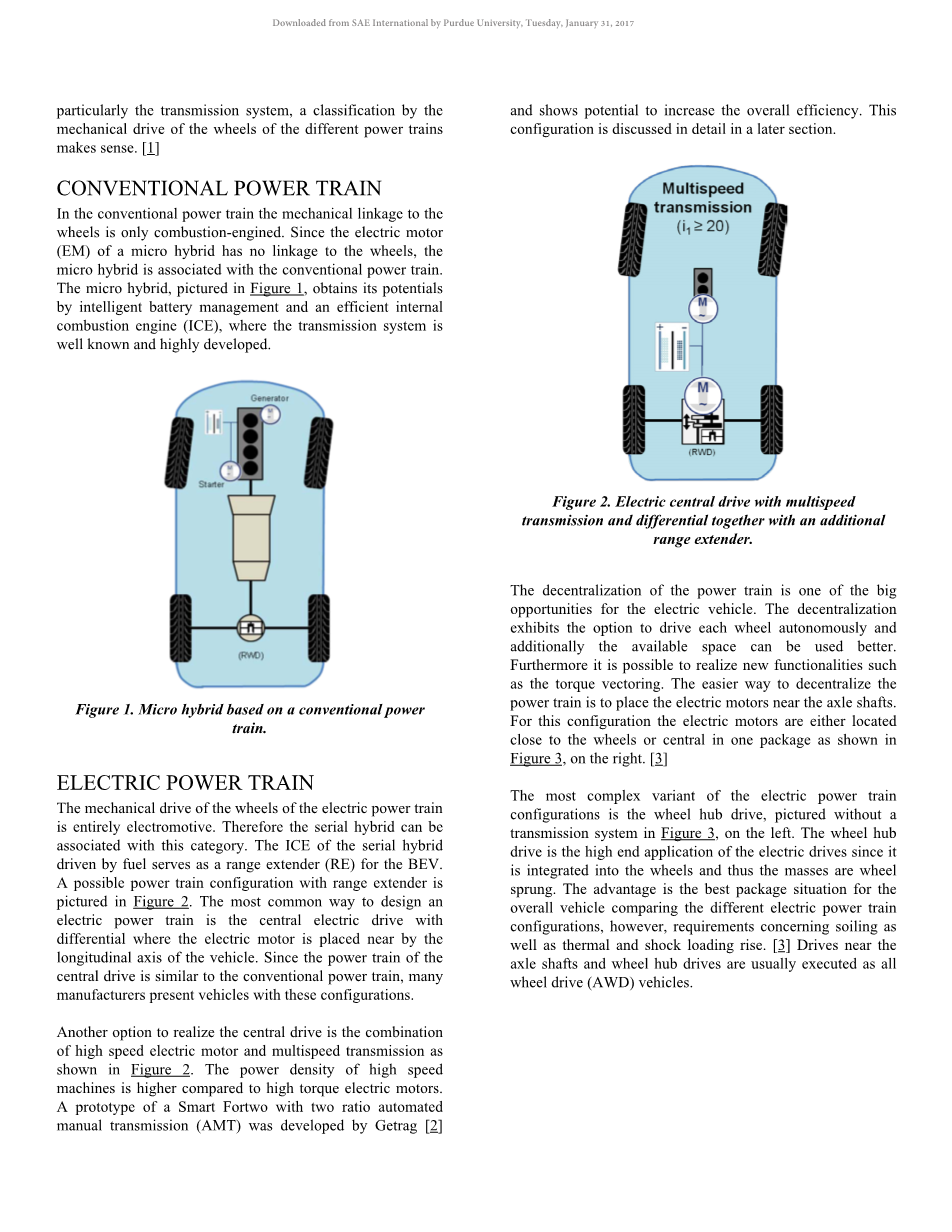

电动汽车的车轮完全由电力驱动。因此串联式混合动力汽车可以归为电动动力总成这一类别。由传统化石能源驱动的高效发动机在电动汽车中只起到增程的作用。图2为一种可行的电动动力总成,其带有增程式发动机。电动动力总成最常见的设计是带有差速器的中央电力传动总成,其电动机被置于车辆的纵向轴线附近。由于中央驱动形式的电动动力总成和传统动力总成相似,很多汽车企业都推出了这类布置形式的汽车。

另一种实现中央传动的方式是高转速电动机和多档变速器的组合,如图2所示。高速电动机的功率密度比大转矩电动机要高。Smart Fortwo的原型车采用了一个两档的机械式自动变速器,它显示出采用多级变速器可以提高整车效率的潜力。这个结构会在稍后的章节详细讨论。

图2 带有多级变速器和差速器以及增程式发动机的中央电力传动的总成

动力总成的动力分散驱动是电动汽车发展的重要机会。动力的分散驱动展现出单独驱动每个车轮的可能,除此之外也可以更好地利用多余空间,这是一种新的选择。这也更易于实现一些新的功能,如扭矩地矢量控制。实现动力分散驱动地较为简单地方法是将电动机置于车辆半轴附近,对于这样结构,电动机不是被放置在靠近车轮处,就是置于靠近车辆中间的一侧,如图3右侧所示。

图3 无变速器式轮毂电机驱动模式(左图)

带有单级减速器且电机置于驱动半轴的模式(右图)

电动动力总成最复杂的一个变体是轮毂驱动形式,如图三左侧所示,这个结构不带有变速器。轮毂驱动是电动汽车中最为尖端的应用,因为电动机被整合到汽车车轮中,因此汽车的簧下质量很大。相比于其他动力总成,轮毂驱动的优点在于便于整车的空间布置。但是,轮毂驱动对于润滑,发热及冲击负荷的要求较高。电动机置于半轴附近的形式和轮毂驱动形式常用于全时驱动的车辆上。

混合动力总成

混合动力汽车车轮的驱动是由内燃机和电动机共同完成。这意味着,如果从结构上,即从串联式,并联式或混联式混合动力来分类的话,混合动力总成可以由微型混合动力或全混合动力来完成。尽管并联式的轻混或全混和动力汽车通常基于带有电动机的传统动力总成,但其传动系统符合传统自动变速系统的要求。电动机可以整合在变速器内部,或置于变速器前端及后部。我们可以将这个概念分别称之为“内部增加方式”和“外部增加方式”,各自的动力总成结构详见图四左侧。鉴于电动机的转速,高速行驶能力可能是未来传动系统发展的一大挑战。

要使一辆汽车成为混联式全混合动力汽车,带有特殊变速器的动力总成必不可少。最典型的车型就是丰田普锐斯,其搭载协同驱动系统(也称之为双模混联式传动系统),由Hybrid Technology Corporation (HTC)设计研制。相关的动力总成结构如图4右侧所示。

图4 混合汽车动力总成的结构

基于传统变速器的微混或全混和动力汽车(左图)

基于特殊传动系统的全混合动力汽车(右图)

混合动力总成的特殊应用

并联式混合动力总成的一个具体应用是道路混合动力,其动力总成通常配有一个电力驱动的车轴及由传动内燃机驱动的车轴。一种可行的机构如图5所示,其前轴处有一个内燃机,后轴处中央有一个电动机,并带有单级减速器及差速器。

图5 道路混合动力总成结构示意图:内燃机位于前轴,带有单

级减速器及差速器的电动机位于后轴中央

串联式混合动力系统在前面已经解释过,并且被归类于带有增程式发动机的电动汽车。我们最好在增程式发动机和车轮之间建立机械连接,以防机械能和电能之间的互相转换。这就转向了另外一种混合动力模式:串联式混了动力与并联式混合动力相结合。由Getrag提出的一个方案是高性能增程式发动机2RET300,其带有一个用于牵引和驱动的电动机,一个内燃机,并带有电机作为发电机,以及一个行星齿轮变速器。图6显示了其主要部件。

图6 带有电动牵引器,发电机,内燃机的高效增程式发动机

电动机

传动系统的目标,特别是对于具有2档及以上传动比的传动系统,是通过提高整个动力总成的效率来节省燃油消耗。多档传动系统的传动效率比单级传动系统要低。因此很有必要提高电动机的效率。高速电动汽车需要更高的功率密度,因此至少配备一个单级变速器。通过增加传动系统的挡位数来提升电动机的效率,改变了电动机的工作点位置,电动机效率的提升必须高于因增加档位数而带来的能量损失。

如图7所示,位于电动机效率Map图上的蓝色虚线表示电动机的恒定功率曲线,其范围从10kw至100kw。从图中我们可以看出异步电机的最高效率点eta;max位于低转矩,中转速区间,且此时电动机动力较弱。永磁同步电机的最高效率点eta;max位于高转矩,中转速区间,此时电动机可以输出较大动力。并且永磁同步电机的最高效率要高于异步电机。其他的电动机在此未考虑。

图7 永磁同步电机(PSM)与异步电机的效率Map图

适用于混合动力汽车的电动机

特别地,对于图4所示的并联式或混联式混合动力汽车,电动机的安装空间比其效率更为重要。电动机通常被整合在变速器内部或置于其前部,因此电动机的可用安装空间受到限制。在这种情况下,选择永磁同步电机更加适合,永磁同步电机的作用除了提升整车续航里程外,还可以在汽车加速时提供额外的转矩,并且此时电机还处于高效率区间。每一种动力总成结构及空间局都会都会导致汽车驱动的不同优化。

只要纯电动汽车还未实现大批量生产,以及电池仍是汽车动力总成中成本最高的部件,电动机的成本就显得不是特别重要。但如果动力总成中的电动机成本以及其他包含稀土元素的部件的成本的上升,混合动力汽车可能会更加青睐异步电机。

适用于纯电动汽车的电动机

纯电动汽车的动力总成的选择和混合动力汽车相似,但电动机的工作区间变得更加重要。在循环工况方面,如NEDC(New European Driving Cycle 新欧洲循环工况),FTP 75(美国循环工况)和日本10-15循环工况模式下,汽车的规定最高速度和加速性能较低,因此对动力要求不高。在这种情况下,异步电机(ASM)如果与具有合适挡位数的变速器相匹配,可能是纯电动汽车的最佳选择。但如果用户对于高速行驶,汽车的加速性能以及整车的动力性能有较高的要求,异步电机可能就不是最佳选择了。正如之前所提到的,为了选择更加合适的电动机,未来还需要很多探索和研究。这和电动汽车动力总成中传动系统的选取一样,都需要大量的研究和探索。

另外一个利用电动机高效率区间的方法是是增加电动机的数量,这意味着一辆汽车可以配备四台电动机,如电动机位于汽车各半轴处的驱动形式,或轮毂电机驱动模式。这样就可以有更多的工作点以供选择。在对动力要求较低的情况下,两部位于车轴上的电动机就可以满足驱动要求,然而对于较高的动力需求,就需要四台电动机驱动汽车行驶。需要考虑的是,更小的电动机往往最高效率也更低。除此之外,在增加电动机数量的时候,必须考虑在第二轴上增加或减少电动机时,对第二轴的横向受力的影响。。

传动系统

在接下来的部分,主要研究中央传动模式。对于这种动力总成不同的传动系统方案都是可行的。在中央传动模式下,单级变速器用于传递动力。但是,多级减速器如果和电动机的工作区间匹配较好的话,可以使整个传动系统得到优化和提升。Getrag和Magna展示的原型车体现出多档变速器有减少电动汽车能源消耗的潜能。

适合于电动汽车的多档变速器有AMT(电控机械式变速器),AT(自动变速器),CVT(无级变速器),DCT(双离合变速器)。使用MT(手动变速器)来减少电动汽车的能量消耗不可行。AMT(电控机械式变速器)的优点是效率高,并且成本合理,但其主要的缺点是换挡时有较为明显的动力中断。换挡动力中断这个缺点在AT,CVT以及DCT变速器上不会出现。但这三类变速器的成本更高,并且CVT的传动效率相较于其他几类变速器较低。

仿真

目前生产的大多数电动中央驱动形式的电动汽车均有一个不变的传动比。参考图8,该汽车电动机的最大扭矩为250Nm,最高转速为12000 n/min,根据其工作点,一个单级变速器足够其动力需求。假设该汽车的总传动比,轮胎的滚动半径为,汽车无负载时轮上输出的最大转矩为2500Nm(忽略损耗),最高车速为135Km/h(84mph)。图八显示了一个100kw的永磁同步电机(PSM)的电电动机特性曲线及其效率Map图。除此之外,图八还显示来了在FTP-75循环工况下该电动汽车()电动机的工作点位置。整个测试中汽车的能量消耗为157Wh/km。

图8 带有单级变速器()的100kw永磁同步电机的特性曲线以及电机效率Map图,包括在FTP-75循环工况下的工作点位置及效率Map图

从图上我们可以看到FTP-75循环工况下的电动机工作点位于较低转矩区域,并且此时的电动机效率也较低。即使改变传动比的大小也不会导致整车能量消耗有较大的改变,因为只有在恒定功率曲线上才会有较明显的改变。因此采用无级变速器(CVT)不会改善整车能量消耗,特别是考虑到其变速器本身的传动效率较低。

对于较小的电动机(最大扭矩为125Nm,最高转速为12000 n/min,功率为50kw),多档变速器相较于单级变速器有较大优势。因为用户希望汽车能够有一个较大的启动转矩,以满足快的加速及爬坡需求。另一方面,尽管每个国家的最高限速不同,长距离行驶时需要电动汽车能够达到较高的行驶速度。对于额外的城市行驶,130km/h(81mph)的行驶速度对于电动汽车较为合适。

如果电动机的转矩减半,其功率也会减半。为了达到和100kw永磁同步电机(PSM)相同的行驶品质(启动转矩和最高车速),需要一个两档变速器,其传动比为。第一档传动比用于提供启动转矩,第二档传动比用于达到相似的最高车速。然而,使用较小的电动机和两档变速器所节省的能量微乎其微,因为采用两档变速器传动时的能量损失更高。在FTP-75循环工况下,采

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140024],资料为PDF文档或Word文档,PDF文档可免费转换为Word