齿轮架的冷轨道锻造

摘要

目前,齿轮齿条主要采用切削方式制造,同时采用精密塑性成形方法尚未见报道。本文提出了一种创新的冷轨道锻造方法制造齿轮齿条,其齿轮齿条的复杂齿由高度动态锻造直线路径下的摇摆工具。首先,一种设计摇摆工具的通用方法根据摇摆的形成方式和接触方式提出直线路径工具和部件,即部件的一侧最终总体上由整个接触件形成(它通过摇摆工具的相应侧面之间的增量变形来实现零件。基于这种通用方法,齿轮架冷轨道锻造的摇摆工具是精确的设计的。其次,干涉考试的数学模型和方法开发了摇摆工具和齿条以及干涉量和干涉区计算。第三,消除摇摆工具与齿条之间的干扰保证齿条的成形精度,提出了动态包络成形原理相应地开发了齿轮齿条的创新成形模式,即所有时变干涉摇摆工具中的区域逐个切割,齿条的最终齿面(平面)是通过一系列改性表面(非平面)之间的局部接触逐渐形成摇摆工具和齿条齿面。基于这种提出的动态包络形成原理,开发了用于修改摇摆工具的数学模型和方法以及动力学成功实现了齿条的包络成型。冷轨道的有限元模拟和实验进行齿条锻造。结果表明,提出的冷轨道锻造本文制造齿轮齿条的方法是有效的,冷轨道锻造显示出巨大的潜力在制造齿轮架上。

1.简介

在冷轨道锻造中,摇摆工具设计成圆锥形它在本地联系组件。因此,联系它们之间的区域变得比那些区域小得多传统锻造。这允许冷轨道锻造变形在局部区域,从而提供更有效(更小的力量材料变形的方法,同时获得优异的机械性能。作为先进的增量塑料采用成形技术,冷轨道锻造制造复杂的部件具有高品质和高附加值。自从发明了轨道锻造以来,许多研究人员已经发明了这种方法专注于研究和开发这项技术。就轨道锻造机而言,双偏心环机构由Marciniak和四种类型的摇摆工具路径发明,即圆形,直线,螺旋和行星,可以实现。根据欧拉转角,先进的轨道锻造机由Standring]开发。该设计用于轨道锻造的新型球形静压轴承的原理机器由袁和周提出。就塑性变形理论而言,已经进行了大量的研究能耗,界面行为,锻造冷轨道锻造中的缺陷和金属流圆柱和圆钢坯。在流程和技术方面,对工艺和技术设计给予了更多的关注制造一些复杂部件的方法,例如作为法兰和齿轮。还使用了冷轨道锻造铆接组件。最近,一些新的冷轨道锻造工艺已经开发出来。诺瓦克等人提出通过放置一些铁砧进行新的轨道锻造方法摇摆工具和方坯之间。 Merklein等提出通过冷轨道锻造形成板状金属。韩等人提出了冷轨道的技术设计方法锻造非旋转部件。总之,上述研究有三个共同点。第一个是组件冷轨道锻造是圆形或近似圆形的。第二个是大多数采用的摇摆工具路径都是圆形。第三个是采用高动态摇摆工具。在下部工具的同时锻造更简单的部件表面采用不摇滚的方式来制造更复杂的东西组件表面。齿条是一种关键的基本机械部件用于传递运动和力量。它有一些传输机制的巨大优势,如大承载能力强,传动距离长,传动精度高和效率。这些优点使齿轮齿条宽阔在转向装置,精密机床,立管中的应用等等。目前,齿条主要是通过切割制造的方法,不能满足制造要求高性能齿轮架。因此,精密塑料必须开发用于制造齿条的成形方法。冷轨道锻造是先进的精密塑料之一制造高齿轮部件的方法性能。与提到的圆形组件不同以上,齿条属于长杆组件。对于冷轨道锻造这种长杆部件,圆,螺旋线和摇摆工具的玫瑰线路径不适合直线必须选择行路径。显然,技术设计冷轨道锻造的方法和塑性变形机理长杆部件在直线路径下的应用摇摆工具与相对成熟的绝对不同圆形下圆形部件的冷轨道锻造摇摆工具的路径。到目前为止,关于冷轨道的研究在直线下锻造长杆特性的齿条还没有报道摇摆工具的路径。因此,这论文提出了一种创新的冷轨道锻造方法制造齿轮齿条,其中齿轮齿轮复杂机架由高度动态的摇摆工具直接锻造而成线路。首先,设计摇摆工具的通用方法根据成形方法提出了直线路径

摇摆工具和部件之间的模式和接触模式。基于这种通用方法,摇摆工具在冷齿条的轨道锻造精确设计。其次,干涉检查的数学模型和方法摇摆工具和齿条之间的开发和计算干扰量和干扰区。第三,消除摇摆工具和齿轮之间的干扰齿条,以保证齿条的成型精度,动态提出了包络成形原理和创新性相应地开发了齿条的成型方式。基于这提出了动态包络形成原理,数学用于修改摇摆工具的模型和方法是开发和齿轮齿条的动态包络成型成功实现。有限元模拟和实验是进行了测试拟议的冷轨道的有效性本文制造齿轮齿条的锻造方法。

2.冷轨道锻造的基本技术条件--齿轮架

本文的研究目标是圆柱齿条。在研究齿轮架的冷轨道锻造工艺之前,对其进行了研究必须解决基本的技术条件。

(1)在齿轮架的冷轨道锻造中,只需要齿变形,而其他部分预计不会变形。因此,设计齿条冷轨道锻造中的钢坯是一个直径和长度为圆柱形杆分别等于齿条的。

(2)齿条属于长杆部件,因此是直的选择冷轨道锻造中摇摆工具的线路。

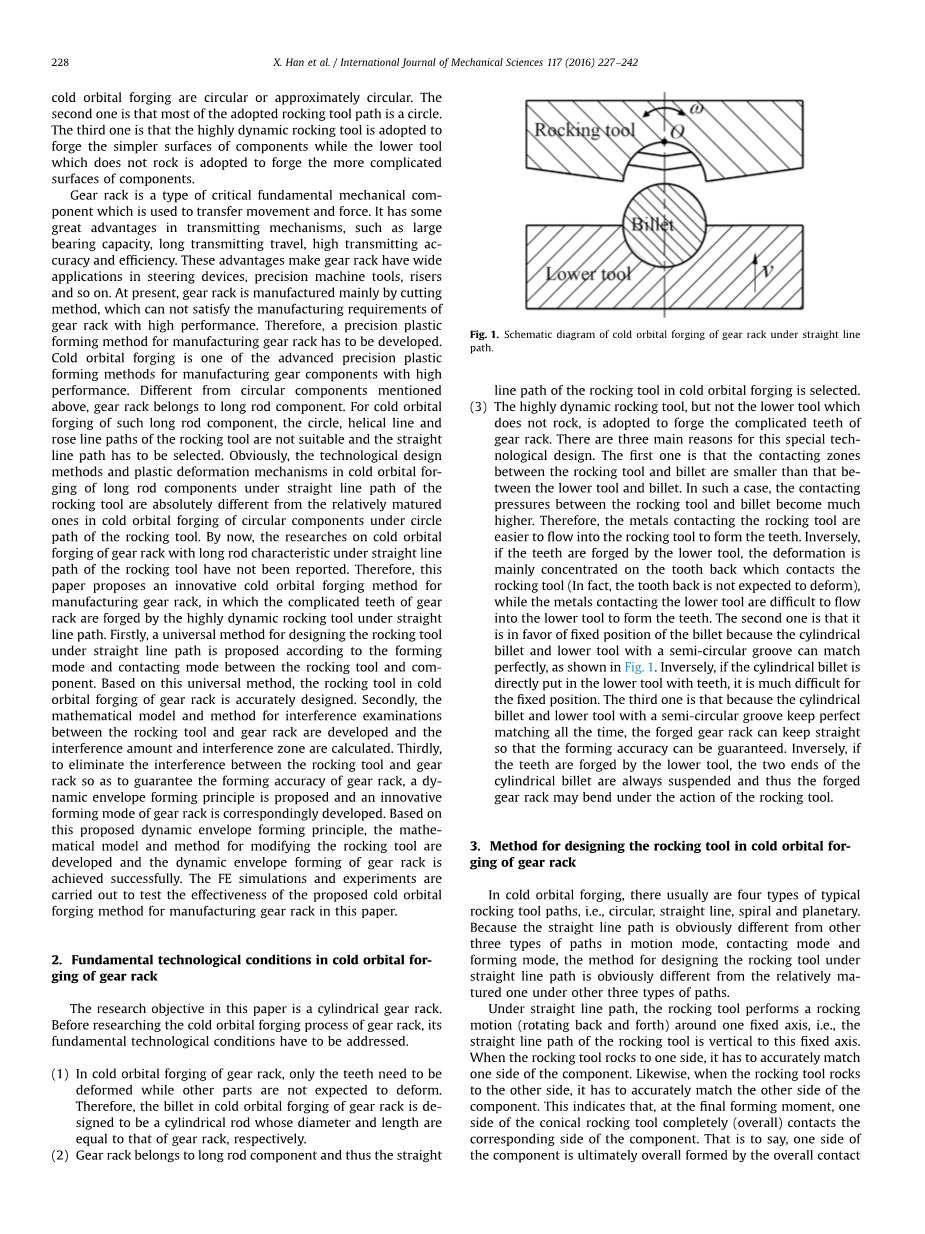

(3)高动态摇摆工具,但不是下部工具不摇滚,用来锻造复杂的牙齿齿条。这种特殊技术有三个主要原因设计。第一个是接触区摇摆工具和钢坯之间的间隙小于其间下部工具和方坯。在这种情况下,联系摇摆工具和钢坯之间的压力变大更高。因此,与摇动工具接触的金属是更容易流入摇摆工具以形成牙齿。相反,如果牙齿是由下部工具锻造的,则变形是主要集中在接触的牙齿背部摇摆工具(事实上,预计牙齿背部不会变形),而接触下部工具的金属难以流动进入下部工具,形成牙齿。第二个是它由于圆柱形,有利于坯料的固定位置钢坯和下半刀具可以匹配完美地,如图1所示。相反,如果圆柱形坯料是直接用牙齿放入下部工具,这很难固定的位置。第三个是因为圆柱形带有半圆形凹槽的钢坯和下部工具保持完美随时匹配,锻造齿轮架可以保持笔直这样可以保证成形精度。相反,如果牙齿是由下部工具锻造而成的圆柱形坯料始终悬挂,因此锻造齿条可能会在摇摆工具的作用下弯曲。

图1.直线下齿条的冷轨道锻造示意图

3.在冷轨道锻造中设计摇摆工具的方法--齿轮架

在冷轨道锻造中,通常有四种类型的典型摇摆工具路径,即圆形,直线,螺旋形和玫瑰线。因为直线路径明显不同于其他路径运动模式中的三种类型的路径,接触模式和成形模式,摇摆工具的设计方法直线路径明显不同于相对成熟的路径其他三种类型的路径之一。在直线路径下,摇摆工具执行摇摆围绕一个固定轴的运动(来回旋转),即摇摆工具的直线路径垂直于该固定轴。当摇动工具向一侧摇动时,它必须精确匹配组件的一侧。同样,当摇动工具摇摆时到另一边,它必须准确地匹配另一边零件。这表明,在最后形成时刻,一个圆锥形摇摆工具的一侧完全(整体)接触组件的相应侧面。也就是说,一方面该组件最终由整体接触整体形成路径。在摇摆工具的相应侧面和部件之间。这种最终接触状态(整体接触)与之相同在传统锻造中虽然实现了整体接触通过增量变形,不同于下其他三种类型的摇摆工具路径(在整个寒冷期间)轨道锻造过程,摇摆工具和组件总是如此在其他三种类型的摇摆工具路径下保持本地接触)。基于上面分析的接触模式和形成模式,一种在直线下设计摇摆工具的通用方法提出了线路。当组件的横截面不变时,图示在直线路径下设计摇摆工具的方法是如图2所示。

(1)第一种情况是摇摆轴OO#39;的摇摆工具位于组件的表面上,如图2(a)- (C)所示。当具有倾斜角gamma;的摇摆工具摇摆时一方面,它必须准确匹配相应的一面该部件以及因此摇摆工具的两侧可以通过锥形摇摆之间的布尔运算获得工具和部件,如图2(a)和(b)所示。图2(c)是摇摆工具摇摆的中间阶段垂直位置。

(2)第二种情况是摇摆的摇摆轴OO#39;工具位于元件表面之上,如图2(d) - (f)所示所示。基于第一种情况下的设计方法,摇摆工具的两侧也可以通过布尔运算。但是,根据几何和摇摆工具和部件之间的运动关系,双方之间应该存在差距

图2.直线路径下的摇摆工具的设计原理(部件的横截面是恒定的)。 (用于解释该图中对颜色的引用传说,读者可以参考本文的网络版。)

应该指出的是,摇摆工具应该填补空白否则金属会在摇摆过程中流入间隙过程和组件不能冷轨道锻造成功。因为摇摆工具摇摆(向后旋转围绕一个固定轴,一个恒定的扇形区在摇摆期间必须在间隙中形成横截面处理。因此,间隙应填充特定的扇形具有恒定横截面的区域(红线显示在图2(d) - (e)),其轴为OO#39;,其中心角等于2gamma;并且其半径等于与摇摆的垂直距离轴OO#39;到组件表面(如果间隙填满那里有一个小于这个特定扇形区的区域仍然是金属流入缺口。如果差距充满了区域大于这个特定的扇形区域,摇摆工具和组件会干扰)。从图2(d) - (e),它也可以发现当摇摆工具向一侧摇晃时组件,扇形区将完全进入该部件的另一侧,即扇形区域将进入组件的两侧来回摇摆过程。图2(f)是中间阶段摇摆工具岩石到垂直位置。以上分析表示只要摇动工具的摇摆轴线在组件表面上方选择,必须存在一个个摇摆工具两侧之间的差距。此外,间隙必须填充一个特定的扇形区域恒定横截面。(3)第三种情况是摇摆的摇摆轴OO#39;工具位于组件表面下方,如图2(G) - (J)所示。基于第一种情况下的设计方法,它有趣的是发现了摇摆工具的两面干扰,摇摆工具和部件也会干扰,如图2(g)所示。因此,摇摆工具不可能在这种情况下设计。为了避免干扰,它是发现组中必须有一个扇形区域。而且,扇形区的轴线必须重合与摇摆轴OO#39;。因为摇摆工具必须摇摆在摇摆期间从一侧到另一侧的角度2gamma;过程中,扇形区的中心角必须是大于4gamma;以避免干扰,如图2(h)- (J)所示。在这种情况下,摇摆工具的两侧都有在扇形区和中央部分重叠,重叠区域的角度(图2中的红线所示)(h) - (j))等于2gamma;。以上分析表明只有在该部件有一个扇形区域,其中心角为大于4gamma;,摇摆工具的摇摆轴可以选择在组件表面下方。而且,摇摆工具的摇摆轴必须与之一致扇形区的轴线。当组件的横截面变化时(它是假设组件表面有一个突起,)直线下设计摇摆工具的例证线路径如图3所示。

(1)第一种情况是摇摆轴OO#39;的摇摆工具位于组件的顶部表面上,如图3所示的(a) - (c)中。基于上面提到的设计方法,摇摆工具可分为两部分。第一部分对应于组件的顶部表面(摇摆工具的摇摆轴OO#39;在这个表面上)即可根据图2(a) - (c)设计,即没有扇形这部分摇摆工具的区域。第二部分对应于部件的其他表面(摇摆摇摆工具的轴OO#39;在这些面上方)即可根据图2(d) - (f)设计,即有扇形这部分摇摆工具的区域。而且,十字架这些扇形区域的部分可以变化,因为从摇摆轴OO#39;到这些表面的垂直距离组件可以变化。

(2)第二种情况是摇摆的摇摆轴OO#39;工具位于组件的顶部表面上方,如图所示图3(d) - (f)。基于上述设计方法,摇摆工具可根据图2(d) - (f)设计,即在两侧之间有扇形区域前视图前视图垂直视图垂直视图(a)摇摆工具的两侧(b)摇动工具的扇形区域间隙多扇形区域具有不同的横截面整个摇摆工具。应该注意的是横截面这些扇形区域必须因垂直而变化从摇摆轴OO#39;到表面的距离成分多种多样。

图3.直线路径下的摇摆工具的设计原理(部件的横截面是变化的)。

图4.齿轮架冷轨道锻造中的构造摇摆工具。

(a)摇摆工具的两侧(b)摇动工具的扇形区域。

(3)第三种情况是摇摆的摇摆轴OO#39;工具位于组件的顶部表面下方,如图所示图3(g) - (j)。与图2(g)中的两侧相同摇摆工具干扰摇摆工具和部件也会干扰,如图3(g)所示。在这种情况下,摇摆工具的设计方法与图2中的(H) - (J)相同。如图3(h) - (j)所示,仅当组件时在摇摆轴OO#39;上方有一个扇形区域中心角必须大于4gamma;),摇摆轴线可以在顶面下方选择摇摆工具零件。而且,摇摆工具的摇摆轴必须与扇形区域的轴重合。从以上分析,可以发现确定摇摆轴OO#39;是设计过程中最关键的摇摆工具。如果组件有一个扇形区域中心角大于4gamma;,选择摇摆轴更好OO#39;在组件表面下方。这是因为那个一方面,由于摇摆工具的尺寸变小重叠区。另一方面,摇摆的幅度摇摆工具变小,可以减少或避免摇摆工具和部件之间的干扰(这将是在以下部分验证)。如果组件没有扇形区域,必须在上方或上方选择摇摆轴OO#39;具有恒定横截面的部件表面。同样,必须在顶部或顶部上方选择摇摆轴OO#39;具有不同横截面的部件的表面。在直线路径下,坯料的变形主要是沿着摇摆工具的摇摆方向。在寒冷的轨道上齿条锻造,沿其轴线的轴向变形不是预期但预计径向变形会形成牙齿。因此,摇摆轴设计成平行于轴线齿条,即摇摆工具沿径向方向摇摆齿条,如图1所示。另外,齿轮的横截面机架多种多样,其齿区没有扇形区域。因此,必须在顶部或顶部上方选择摇摆轴齿条的表面,即圆柱齿轮的最高母线架。这种情况与图3(a) - (f)中的情况相同。根据图3(a) - (f),首先获得摇动工具的两侧摇摆工具和齿条之间的布尔运算,如如图4(a)所示。然后,填补了双方之间的差距如图所示,具有多个扇形区域,横截面不同在图4(b)中。因此,摇摆工具在冷轨道锻造中齿条是精确构造的。

4.摇摆之间的干涉检查方法

工具和齿条在摇摆过程中,摇摆工具可能会干扰齿条。当存在干扰时,将出现压痕在齿条的齿面上,从而锻造了冷轨道齿条是浪费。干扰考试的原则是是否摇摆工具中的点的运动路径穿透摇摆过程中齿条的齿面。干扰考试的详细步骤摇摆工具和齿条如下所示。

4.1坐标系的构建

图5显示了构造的坐标的示意图系统在圆柱齿轮架上。如图5所示,x轴,也是摇摆工具的摇摆轴,平行于齿条轴。 z轴垂直于底面齿轮槽并通过其几何中心。十字路口x和z轴的点是坐标O的原点。距离齿轮齿条的x轴和齿顶之间是H.如图所示如图5(b)所示,齿轮槽的左右两侧被命名为牙齿表面1和2分别。齿面1和2可以是由齿条的轴向截面分为四个区域,即区域1,区域2,区域3和区域4.应该注意到齿轮齿条区域1和区域3,区域2和区域4的干扰因为它们是对称的,所以分别是相同的坐标原点O.因此,只有区域内的干扰需要检查齿轮架的1和区域2。4.2。齿条齿面方程的计算与渐开线齿轮不同,齿条的齿面是一个平面。图6显示了齿条的轴向截面的几何形状xOz飞机。 点P位于俯仰平面中。 根据图6,点P的坐标由方程式1描述。(1)。其中m,beta;,ha和hf是模块,螺旋角,齿顶和齿轮齿条分别为。基于Eq。 (1),

英语原文共 16 页

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。