齿轮箱励磁筛齿轮触头摩擦故障分析

摘要

在本文中,分析Exciter Sieve齿轮中遇到的齿轮接触过早失效原因,通过模拟确定齿轮接触失败的原因,承载润滑剂的能力和在Amsler上进行控制实验磁盘盘式摩擦测试仪性能行为的结果(即承载能力模拟齿轮触点的润滑剂,接触摩擦和试样重量损失)已经论述过。理论和实验结果表明存在齿轮接触中混合到部分弹性流体动力润滑条件。减轻齿轮触点,极压润滑油的划伤和划痕问题添加剂和无添加剂的基础油已经过测试。

1引言

在煤粉碎机中过量使用激发筛,使用不同粒度的筛子以明显地分离出不同尺寸的煤颗粒。典型的激励筛由3个垂直堆叠在一个粗糙的框架中组成在顶部筛子,在底部筛最好。带有悬挂偏心配重的齿轮箱安装在机顶部激励器框架从水平方向倾斜30°。变速箱的驱动轴与电动机连接齿轮箱中使用的齿轮通常是正齿轮。驱动器和从动轴支撑在球形上两端的滚子轴承。倾斜时,齿轮箱部分地填充有润滑剂,为其提供足够的空间在运行中润滑剂的润滑和通气。 Exciter Sieve的整个组件由6个重负荷支持螺旋弹簧在运行时在所有三个维度上提供足够的位移给斜齿轮箱。因此,悬挂的偏心重物在操作时为组件提供推力和垂直运动筛子的移动因此导致进料筛分,即煤颗粒。图1显示了摄影图像在操作中悬挂偏心砝码的倾斜齿轮箱

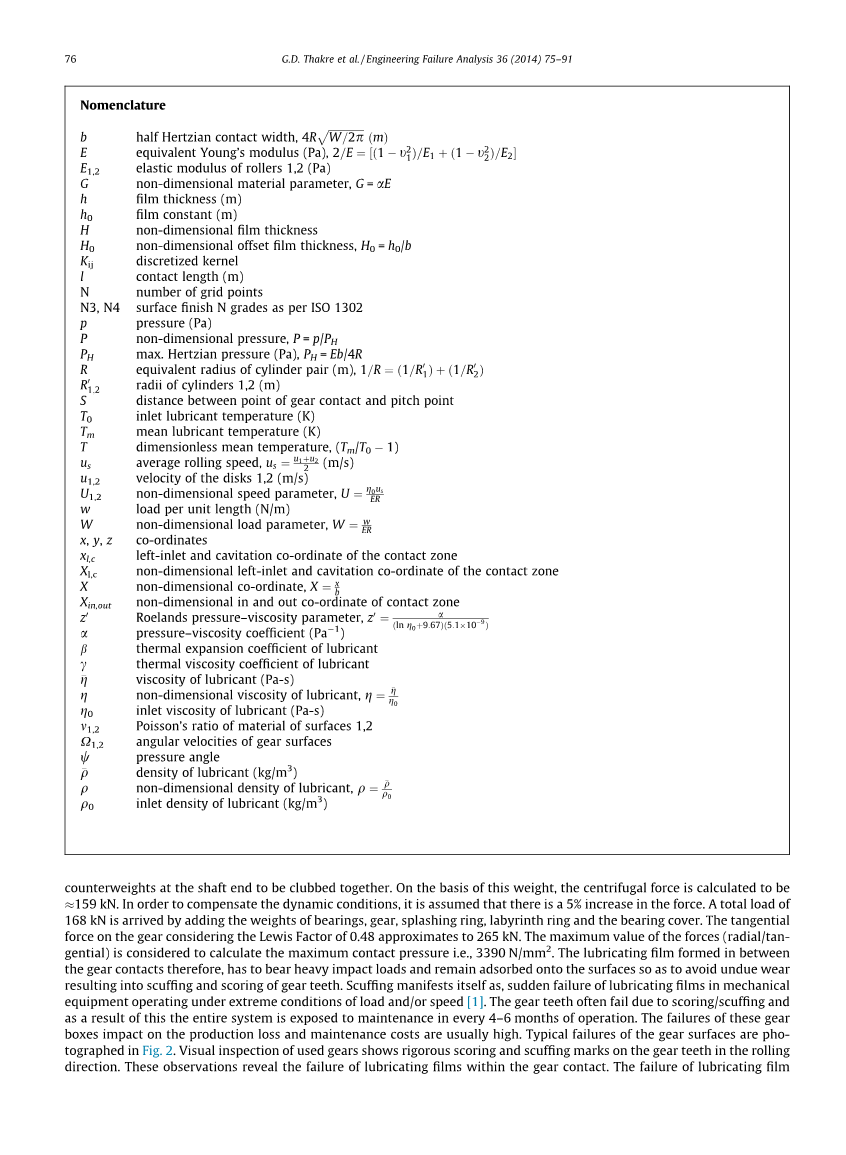

该应用中的齿轮采用单级和多级润滑油润滑,并承受由于悬挂的偏心重量冲击载荷。作用在齿轮触点上的载荷是通过假设轴端的两个相互作用的力被合在一起来计算的。基于该重量,计算离心力达159 kN。为了补偿动态条件,假设力增加5%。总负荷通过增加轴承,齿轮,防溅圈,迷宫环和轴承盖的重量来达到168 kN。切线考虑到刘易斯系数0.48近似为265 kN,齿轮上的力。力的最大值(径向/切向)被认为是计算最大接触压力,即3390N / mm2。在它们之间形成润滑膜。因此,齿轮触点必须承受很大的冲击载荷并保持吸附在表面上,以避免过度磨损导致齿轮磨损和划伤。磨损表现为机械润滑膜突然失效在极端负载和/或速度条件下运行的设备。齿轮齿通常由于划伤/划伤而失效。因此,整个系统每运行4-6个月就会受到维护。这些装备的失败箱子对生产损失的影响和维护成本通常很高。拍摄齿轮表面的典型故障用过的齿轮的目视检查表明在轧制过程中齿轮齿上有严格的划痕和划痕方向。这些观察结果揭示了齿轮接触内润滑膜的失效。在接触中润滑膜的失效使齿轮表面由于直接的金属与金属接触和犁/磨蚀作用而过度磨损表面粗糙。为了证实这些对失效齿轮照片的观察,有必要研究齿轮触头之间润滑膜的形成。本研究的目的是诊断齿轮接触失败并概述消除齿轮接触或降低其频率的方法。

2研究背景

在目前的文献中,与煤粉碎机的齿轮接触器的故障有关的问题工厂已经分析过。本应用中使用的齿轮由EN 31钢制成(C:1%,Mn:0.50%,Cr:1.40%,Si:

0.20%),表面硬度为60-62 HRC。平均粗糙度指数Ra的范围为0.4至0.6lm。表面

齿轮的处理,涂层和材料对齿轮箱的可靠性能有很大影响。硬化齿轮可以提高齿轮箱的使用寿命。齿轮部分浸没在填充在齿轮箱中的润滑剂中。本申请中使用的润滑剂为SAE 10(6.34cSt,100℃),SAE 90(19.22cSt,100℃)或SAE 10W40(14.53cSt,100℃)。齿轮的可靠性受到影响润滑油的类型和粘度等级,因为润滑剂保护齿轮免受摩擦过程的影响导致齿轮失效。Hoglund报道了粘度,压力粘度系数,极限剪切应力和密度压力特性,显着影响齿轮的弹性流体动力润滑。米娅等人。表明了这一点PAO油的性能优于齿轮触点中的矿物油。考虑到混合和弹性流体动力学的研究人员已经进行了齿轮接触的理论建模润滑条件[。开发的模型基本上局限于代表简化几何的线接触接触的齿轮使用雷诺方程模拟润滑条件以确定压力和触点内的薄膜厚度。振动和声学技术已被广泛用于诊断齿轮箱的故障。在这方向Syta等。通过复发技术对齿轮箱进行了诊断。苏和林开发了一位专家用于诊断正齿轮摩擦失效的系统。然而,现实生活中出现的问题是复杂的许多时候需要跨学科科学知识来提供准确的诊断。在目前的研究工作中,首先进行了理论润滑分析和后续模拟的系统方法计划进行实验测试。

3理论分析

3.1控制方程

为了解Exciter Sieve齿轮箱中润滑齿轮触点的工作情况,对弹性流体动力学进行了理论研究进行了润滑线接触。在理想情况下,可以假设齿轮表面由a分开齿轮旋转产生的润滑油膜。齿轮旋转引起在齿轮周围流动的润滑剂的泵送旋转方向。 此外,如标准摩擦学教科书中所报道的,可以表示两个接触的配合齿轮通过简化的两个滚子的几何形状,此理论上弹性流体动力润滑(EHL)模型是为两个接触的润滑盘开发的,作为速度,接触几何形状和润滑剂粘度和密度的函数的润滑剂压力分布可以由一维雷诺方程描述:

3.2解决方案

EHL接触的数值解通过弹性方程和雷诺方程的同时求解来实现。到目前为止,已经在开发用于有效解决方案的鲁棒数值方案方面进行了广泛的研究雷诺方程。这些数值方案包括FEM,差分偏转和涉及的多网格技术等复杂的数学。然而,在简单的一维线接触的情况下,使用有限差分方案用相对简单的Newton Raphson方法处理是有效的。控制方程

因此,使用标准中心差分方案离散化,得到雷诺方程:

对于一组输入参数,通过迭代求解压力和薄膜的方程获得数值解厚度。 在本分析中,采用标准赫兹压力分布作为初始压力分布。在本文提出的大多数情况是新的=2.和Xout=1初始假定的压力分布用于计算流体薄膜区域中所有网格点的润滑剂粘度和密度。雷诺同步系统,薄膜厚度然后通过使用Newton-Raphson方法求解压力和负载方程。密度的绝对值表1中给出了润滑剂的粘度和粘度。代表矿物的其他润滑剂性质从现有文献中选择基于油的z = 0.6,c = 0.3和b = 6.5E 4.用于该解决方案的计算机代码使用MatlabR2012b软件开发了方程组。

由数字代码获得的接触膜厚度和压力分布定量地揭示了该变化在接触内的润滑膜中,随着负荷的增加其易受失效。 为了验证理论在Amsler盘上磁盘测试仪上进行润滑剂承载能力的发现实验。

4实验研究

4.1实验建立

实验在Amsler盘上磁盘测试仪上进行,如图5所示,以研究其性能用于润滑ExciterSieve齿轮箱齿轮触点的润滑剂。 Amsler磁盘磁盘测试仪使用磁盘盘接触几何形状,其中下盘安装在电动机的驱动轴上并在预定电动机处旋转速度。接触盘,即在这种情况下的盘装在从动轴上并允许与其接触底盘圆周。因此,在无负载条件下形成线接触。使用时应用接触上的负载压缩弹簧将上盘压在下盘上。当两个磁盘接触时,驱动器磁盘旋转由于接触摩擦,在纯滚动条件下,从动盘在相反方向上。如果是润滑触点底盘部分地浸没在润滑剂贮存器中,并且如果需要,润滑剂的温度可以是在加热器的帮助下增加。底盘在旋转的同时在表面上携带润滑剂,从而形成薄的表面保护性润滑膜。连续监测触点内的摩擦力和磁盘上的负载是分阶段变化的。然而,随着负载的增加,接触内的润滑剂膜减少,导致金属对金属接触并随后导致摩擦过度增加。Amsler磁盘盘式摩擦测试仪模拟接触的齿轮几何形状。内部发生的实际情况齿轮箱是非常严重的,实际上是在磁盘上的磁盘测试仪上复制的。此外,限制最大负荷和速度,限制了Amsler测试仪的实验程序。根据先前的实验经验,它一直是观察到通过FZG第12载荷级的润滑剂在Amsler盘上显示出gt; 1400N的承载能力摩擦测试仪。根据这一先验的理解,润滑剂的承载能力是Amsler圆盘上评估的 - 磁盘摩擦测试仪。实验的目的是比较润滑剂的承载能力相同的条件。但是,要密切关注试验台的运行条件,复制实际运行条件。齿轮箱是不可能的。因此,Amsler测试与真实条件之间的一对一比较齿轮箱不能制造。

4.2材料

4.2.1润滑

在本研究中,对Exciter Sieve变速箱中用于润滑齿轮的润滑剂进行了广泛的研究。该润滑剂SAE 10,SAE 90和SAE 10W40与基础油中性150一起进行了测试。所有选定的润滑剂均为从当地印度市场采购的矿物产品。物理化学特性影响很大确定润滑油的润滑能力。因此,研究了所选润滑剂的物理化学性质特性,以便对这些润滑剂的特性有全面的了解。润滑剂是测试了它们的粘度,密度,CHN(碳,氢和氮)百分比和痕量金属。粘度和使用标准ASTM D程序测定润滑剂的密度。使用Parkin Elmer CHN分析仪进行元素分析(CHN分析)。 CHN有助于确定未知化合物的组成,以及以帮助确定合成化合物的组成和纯度。在商业润滑剂的情况下,作为化学尚不清楚,CHN证实了它们中存在的化合物的组成。通过考虑做出决定样品瓶中含0.1毫克润滑剂。自动检测器以百分比形式提供碳,氢和氮的值三方成员。痕量金属分析在电感耦合等离子体 - 原子发射光谱仪上进行ICP-AES)。确定形成润滑剂中添加剂的一部分的痕量金属,有助于提供有关润滑剂中添加剂的有用信息。使用湿灰化技术进行样品制备。将润滑剂样品雾化并在氩等离子体中激发/解离,并使用光谱仪记录特征波长。测定了Zn,Ca,Mg,P和Na等金属及其浓度。物理化学表1给出了润滑剂测定的特性。从表1可以看出,在所选择的润滑剂中,SAE 90油是高粘度油,而基础油具有粘度最低。除SAE 10W40(VI = 149)外,润滑剂的粘度指数(VI)几乎相似(le;100)。高VI是粘度随温度变化的指标。所选润滑剂的密度几乎相似。 CHN(%)润滑剂也几乎相同,表示润滑剂在结构上相似。痕量金属浓度SAE 90和SAE 10W40的比例相对较高,这表明这些润滑剂含有较高剂量的添加剂

极压添加剂(Zn和P的存在)也是如此。 SAE 10W40油具有较低的粘度但具有较高的剂量添加剂。

4.2.2圆盘式样

用于实验评估的试样是由锻造的EN-31钢(1%C Cr钢)制成的圆盘。试样的硬度限制在60plusmn;2HRC。表面光洁度相当于N3-N4级。几何和试样的接触配置见表2。

4.3.3实验步骤

通过确定其承载性能来评估所选润滑剂的润滑能力。实验在室温下以200rpm的盘速进行。随后是实验方案,包括运行在接触负载为98.1N时接触15分钟。在运行之后,以逐步的方式施加负载间隔5分钟。在每个负载阶段,负载增加了98.1 N,范围从196.2 N到故障。接触摩擦力连续监测和记录摩擦力矩的形式。失败的原因是摩擦值突然上升。重复每个实验以消除实验和操作者错误。在每一个开始新实验将润滑剂储存器和试样用溶剂彻底清洗干净并在烘箱中干燥。随后为此,在储存器中填充待测试的润滑剂,并允许下部盘旋转携带润滑剂在表面上润湿试样表面。将失败的试样清除并清除在扫描电子显微镜(SEM)中分析表面形态特征。摩擦扭矩进一步转换摩擦系数然后进行分析。

5结果与讨论

5.1理论模型仿真

使用所开发的数学模型模拟滚动接触内的压力和膜厚度分布。表3给出了模型的输入参数。

为了验证所开发的模型,从本模型获得的中心和最小膜厚度的结果将与由各种方法提供的常规线接触EHL膜厚度公式获得的那些进行比较研究人员。中心膜厚度是在无量纲参数的位置处的膜厚度值X = 0,而最小膜厚度是接触发散侧收缩处的膜厚度。两者的这些值在非共形接触的EHL分析中具有重要意义。图6(a和b)显示了结果从现有模型得到的和来自传统曲线拟合公式的那些相互吻合良好。从润滑剂的理论模型获得的压力和膜厚度分布示于图7中随着载荷的增加,薄膜厚度逐渐减小。从图中可以看出,SAE 90油显得更厚在较高负荷下润滑薄膜。在SAE 10和基础油的情况下,润滑剂膜在任何给定负载条件下都非常薄。从压力图中可以看出,负载影响下的压力峰值向出口区域移动EHD接触增加负荷,更倾向于干赫兹接触与负荷增加。转移的这种性质所有润滑剂的出口区压力峰值相似。然而,在基础油和SAE 10油的情况下,转移与SAE 10W40和SAE 90油相比,朝向出口区的压力峰值更为突出。图8显示了在490N的施加载荷下膜厚度和压力分布的比较。从图中可以看出,最大值对于润滑剂,压力(在X = 0时)略有不同。但是压力峰值可以看出明显的区别。类似地,在该负载阶段(490N)的膜厚度的差异也是显着的。经过高压的润滑剂X = 0报道较厚的薄膜。从图中可以明显看出,SAE 90的压力峰值和薄膜厚度最高油和最低的基础油和SAE 10油。图9显示了无量纲最大压力(X = 0)和中心和最小膜厚度的变化在接触范围内增加负荷。基础油和SAE 10油的最大压力呈现出类似的趋势随着负荷的增加压力上升(图9(a))。与此同时,这些润滑剂报道了更薄的润滑剂更高负荷的薄膜。 SAE 90和SAE 10W40油的最大压力随负载变化而略有变化。随后这些润滑剂报道了更厚的润滑膜。润滑剂的这种行为可归因于压力润滑剂的粘度系数,是在较高压力下润滑剂的成膜能力的量度。如图9(b和c)所示,与其他相比,SAE 90油报告了最小和中心膜厚度的最高值润滑油。

5.2实验结果

图10示出了在测试期间接触件所经过的整个距离上的摩擦系数的变化在失败之前。在每次负载变化时都会观察到中间摩擦峰值。由于负载的增加,摩擦系数增加,然后由于润滑膜的重新获得补贴。但是在测试结束时,润滑剂薄膜无法恢复,导致表面划伤/划伤并导致更高的摩擦值。 SAE 10和SAE10W40润滑接触在故障前经过最小距离。SAE10W40的中间峰值更高与SAE 10油相比的数量级。与其他润滑剂相比,报告了不含添加剂的基础油中等摩擦峰值的最高值。然而,重新获得基础油的能力优于SAE 10和SAE 10W40油因为接触在故障之前经过了更长的距离。 SAE 90油经过最长距离并没有失效。中间摩擦峰值可忽略地小,表示油能够形成即使在突然加载时也会变厚。图11显示了从实验中获得的润滑剂在不同负载阶段的摩擦行为。基础油和与SAE 90和SAE 10油相比SAE10W40油在较低负荷下报告了低摩擦值。然而,随着SAE 90和基础油的

英语原文共 17 页

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。