英语原文共 6 页,支付完成后下载完整资料

ROMO - 机器人电动车

Jonathan Brembeck, Lok Man Ho, Alexander Schaub, Clemens Satzger, Jakub Tobolar, Johann Bals, Gerhard Hirzinger

德国航空航天中心(DLR)Oberpfaffenhofen,机器人和机电一体化中心(RMC)Muenchner Strasse 20

D-82234Wessling,Germany邮件:robomobil@dlr.de

摘要

本文概述了ROboMObil的开发,这是一种创新的电动移动概念,基于四轮机器人的智能中央控制,集成了动力传动系统,制动器,转向和阻尼器。描述了轮机器人概念背后的动机,实施细节以及悬架设计。还讨论了由锂离子电池组组成的电力系统,以提供用于推进的高压电力和用于车辆控制的低压电源。最后,我们提供了共享自治控制架构的概述,以及基于此演示平台的未来研究项目展望。

介绍

ROboMObil是一种电动移动概念,基于四轮机器人的智能中央控制,集成了动力传动系统,制动器,转向和阻尼器。车轮动态致动系统在车轮附近的集成是一个相对较新的发展,并且近年来出现了这种想法的几个概念和原型。例子包括米其林主动轮[1],西门子VDO eCorner [2],MIT轮机器人[3],沃尔沃ACM [4]和日产Metamo系统[5]。就米其林来说,其已经展示了带有集成轮单元的全尺寸电动车原型(Heuliez Will和Venturi Volage)[6]。一些开发集中在赋予车辆绕其中心轴旋转或甚至侧向驱动的能力,需要在所有四个车轮上延长转向角范围(例如Toyota Fine-X,Nissan Pivo II,MIT原型及其车轮机器人5) 。这种对从动轮的延伸转向角的要求需要使用安装在轮子上的驱动系统以及一定程度的系统集成到车轮包络中。ROboMObil在具有自主能力的原型车的背景下利用了高转向角范围和轮内驱动电机提供的增强机动性。

作为一种清洁设计,ROMO探索了移动未来的可能性,而不受传统车辆改装的限制,利用机器人领域的智能系统的发展。ROMO具有四个独立于机械的模块,可以在不影响动力传动系统的情况下对底盘进行改造,动力传动系统完全位于两个车轴模块中,执行器完全集成在车轮机器人中。其他模块是车身,其形成车辆的结构并且承载驾驶舱,并且电池安装在驾驶舱地板下方。智能机器人控制概念为ROMO提供了增强的可操作性。

图1:ROMO(左);通过更高的机动性简化停车(右)

可以使用车辆内部或通过遥控器的侧杆给出驾驶员输入。在集成环绕摄像机的帮助下,ROMO可以通过各种程度的自治来驱动

部分完全自主。模块化设计包括前后机箱模块,电池模块和带驾驶舱的车身模块,使ROMO成为创新车辆动力学控制和能源管理研究的理想技术平台,以及机器人和电动汽车融合的演示器。

随着能源效率在所有形式的未来移动性中变得越来越重要,ROMO的能量供应受到了很多关注。除了采用最先进的锂离子电池技术之外,还在为电池的行为建模和估计方面付出了很多努力。本文的结构如下:章节中给出了轮式机器人的更详细描述2. 基于模型的悬架的开发与车轮机器人概念密切相关,并在章节中描述3. 电气系统和电池状态估计算法的初始发展在章节中描述4. 最后,部分给出了控制架构的简要概述5, 随后是结束语,并概述了当前ROMO项目中的研究课题6.

智能执行器概念 - 轮式机器人

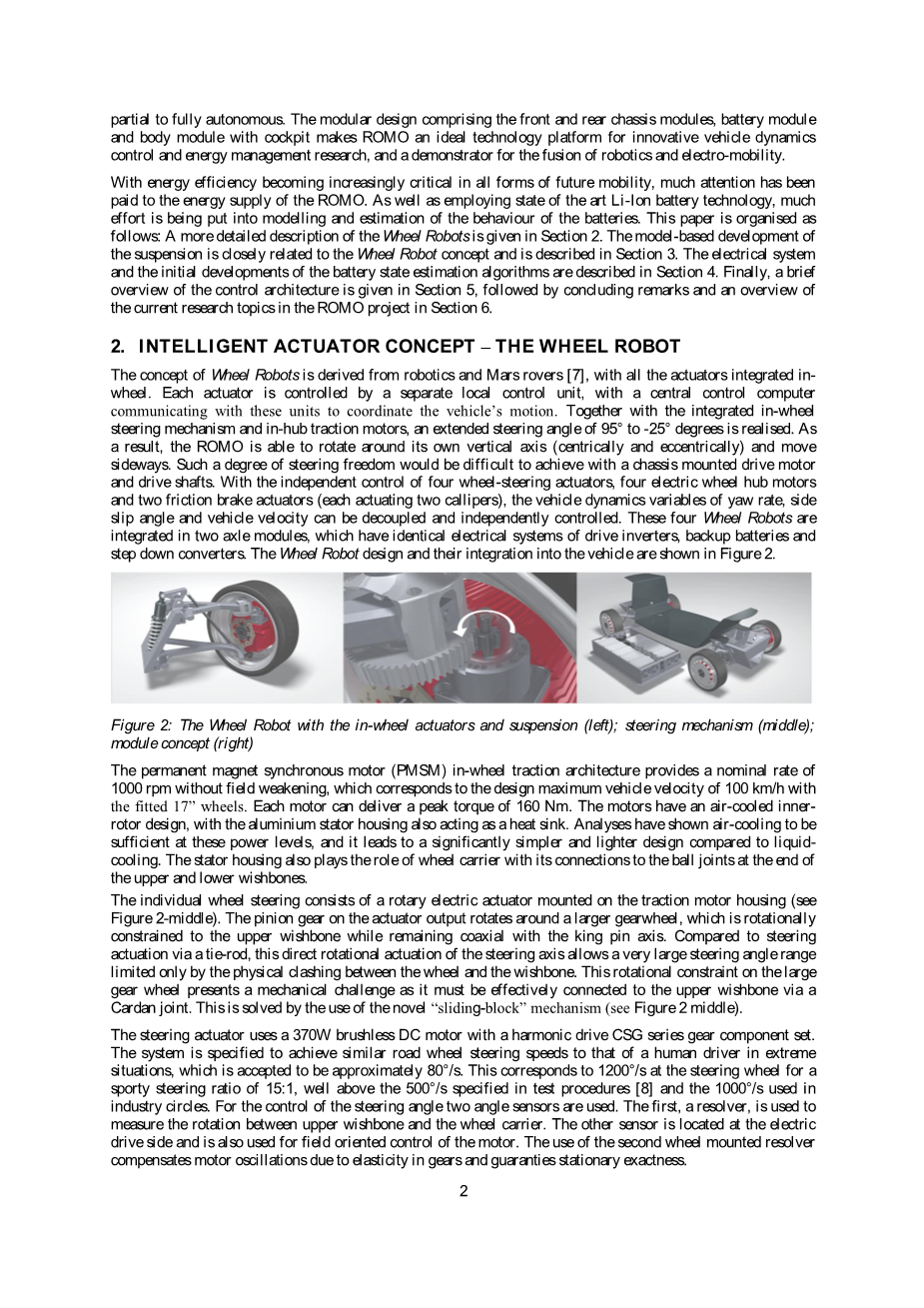

轮式机器人的概念源于机器人和火星探测器[7],所有执行器集成在轮内。每个执行器由一个单独的本地控制单元控制,中央控制计算机与这些单元通信以协调车辆的运动。与集成的轮内转向机构和轮毂牵引电机一起,实现了95°至-25°的扩展转向角。结果,ROMO能够绕其自身的垂直轴(中心和偏心)旋转并向侧面移动。使用底盘安装的驱动马达和驱动轴难以实现这种程度的转向自由度。通过四个车轮转向执行器,四个电动轮毂电机和两个摩擦制动执行器(每个驱动两个卡钳)的独立控制,可以解耦和独立控制横摆率,侧滑角和车速的车辆动态变量。这四个轮式机器人集成在两个轴模块中,这两个模块具有相同的驱动逆变器,备用电池和降压转换器的电气系统。车轮机器人的设计及其与车辆的整合如图所示图2。

图2:带有轮内执行器和悬架的车轮机器人(左);转向机构(中);模块概念(右)

永磁同步电动机(PMSM)轮内牵引架构提供1000转/分钟的标称速率而不会减弱磁场,这与设计的最大车速为100公里/小时相对应,配备17英寸车轮。每台电机可提供160 Nm的峰值扭矩。电机采用风冷式内转子设计,铝制定子外壳也可作为散热器使用。分析表明,在这些功率水平下,空气冷却就足够了,与液体冷却相比,它可以实现更简单,更轻的设计。定子壳体还起到轮架的作用,其与上臂和下叉臂末端的球形接头连接。

单个车轮转向装置包括一个安装在牵引电机壳体上的旋转电动执行器(参见图2-中间)。致动器输出上的小齿轮围绕较大的齿轮旋转,该齿轮旋转地约束到上叉骨,同时保持与主销轴线同轴。与通过拉杆的转向致动相比,转向轴的这种直接旋转致动允许非常大的转向角范围仅受到车轮和叉骨之间的物理碰撞的限制。大齿轮上的这种旋转约束带来了机械挑战,因为它必须通过万向节有效地连接到上叉骨。这可以通过使用新颖的“滑块”机制来解决(见图2中间)。

转向执行器使用370W无刷直流电机和谐波驱动CSG系列齿轮组件。该系统被指定用于在极端情况下实现与人类驾驶员类似的车轮转向速度,其被接受为大约80°/ s。这相当于方向盘上的1200°/ s,运动转向比为15:1,远高于测试程序[8]中指定的500°/ s和工业界使用的1000°/ s。为了控制转向角,使用两个角度传感器。第一个是旋转变压器,用于测量上叉骨和轮架之间的旋转。另一个传感器位于电驱动侧,也用于电机的磁场定向控制。使用第二个安装在轮子上的旋转变压器可以补偿由于齿轮弹性引起的电机振动和保证静止的精确性。

摩擦盘式制动器是用于卡丁车的Magura液压固定卡钳单元,因为它们具有与ROMO相似的每制动比重量。主缸由机电线性致动器驱动,该致动器包括主轴驱动器和PMSM马达。该系统允许制动速度为8.8 m / s2,超过ECE R13行车制动要求6.4 m / s2。由于三个主要原因,ROMO上需要一个可通过螺旋弹簧机构锁定并由冗余LV电池供电的摩擦制动系统:

- 提供驻车制动功能,并将车辆保持在倾斜状态

- 在失去高压电源的情况下提供紧急制动系统

- 协助在发电机模式下工作的牵引电动机提供更高的减速潜力

目前,正在研究概念以优化牵引电动机和摩擦制动器之间的协同制动功能。轮式机器人的即将开展和不断进步的开发工作包括风冷牵引电机的热模型以及测试台上转向系统的识别。

轮式机器人的悬架设计

车轮在一个方向上旋转至少90°的苛刻要求,同时还支持最大横向加速度为1g的900 kg总质量,这对悬架设计提出了挑战。对于高负载车辆动力学的刚度,原型设计简单性和经过验证的设计方法的可用性的考虑导致了基于传统双叉骨布局的设计。其他具有可动连杆或顶部铰接轮架的设计(类似于购物车)[5]具有高复杂性,显着的设计工作和刚度问题,这在本项目的范围内是无法克服的。

高达100 km / h的高运行速度对转向轴设计提出了通常的汽车要求,因此在没有转向执行器力矩的情况下车轮可以自稳定。简而言之,这需要积极的追踪价值。擦洗半径设定为最小值,以最小化由于加速和减速引起的转向扭矩,从而减小转向致动器上的负载。轮内牵引电机设计具有防潜水和防蹲的优点,因为驱动和制动的力矩臂相同。一些悬架参数可以在中找到表格1。

在机械部件设计方面,大转向角范围需要成型细长的叉臂(参见图3-剩下)。由于该叉骨也必须承载转向力矩(转向执行器位于叉骨的轮端),因此负载对设计团队来说是一项具有挑战性的任务。使用Modelica对作为柔性体的叉骨建模进行分析,证明了在车辆驾驶模拟中设计具有足够的刚度和强度,其中挠度对车辆行为的影响最小[9]。

|

|

|

|

图3:CAD中的悬架设计(左),Modelica多体悬架模型(中间)框图的一部分,7柱振动台试验台上的验证(右)

|

参数 |

值 |

参数 |

值 |

|

固有频率 - 簧载质量(正面) |

1.16 [1/s] |

主销后倾角(前后) |

4.0° |

|

固有频率 - 簧载质量(后部) |

1.27 [1/s] |

主销后倾(前后) |

25.2毫米 |

|

滚动中心高度前部 |

72.5毫米 |

主销偏移距(前后) |

2.3毫米 |

|

滚动中心高度后部 |

81.3毫米 |

最大行程(碰撞/回弹) |

60/80毫米 |

表1:结构位置的关键悬挂参数

为了在没有物理原型的情况下满足这些具有挑战性的要求,使用多体仿真验证了悬架几何形状的设计。使用Modelica生成悬浮液的详细模型,然后评估静态几何关系。该模型的这种使用的一个示例是用于评估车轮外倾角变化,因为车轮在0到90°的角度范围内转向。这显示在图4-剩下。前轮的正外倾角为3.4°,后轮为11°。

图4:90°转向角时的悬架几何形状(左),在颠簸上行驶时的阻尼力 - 红色:无反弹停止,蓝色:V1回弹停止,绿色:带选定的回弹停止(右)

对于机械部件和机电一体化车辆动力系统的设计而言,重要的是负载。这些是通过整车模型的动态模拟来评估的。通过在DLR的Modelica库中使用已有的汽车特定功能(如驾驶员,道路和轮胎),可以简化此任务。一个这样的应用是基于摇臂上的负载选择阻尼器回弹停止,因为车辆(具有各种属性的挡块)在凸起上行驶,如图所示图4-对。

电能系统

第四车辆模块是能量单元。这是一种锂离子电池,具有足够的容量,可行驶100公里。它从底部插入和释放(见图3- 车辆的正确),其对应于[10]中提出的概念。提出这个概念是为了允许更换电池而不是在服务站对其充电以缩短等待时间,并且在ROMO原型的情况下,这允许在未来的开发中使用替代电能源的可能性,例如氢燃料电池或DLR开发的自由活塞线性交流发电机[11]。

图5:ROMO协商上面的郊区驱动周期 - 速度图和下面的功率比较(左)的测试台与模拟数据,ROMO电气系统示意图(右)

电气架构由高压(HV)电池作为主要电源(参见图5-对)。它直接连接到四个牵引电动机的逆变器,并且还连接到两个DC / DC转换器以供应低压(LV)系统。与高压直流电源的直接连接允许车载电气系统调查以及车辆的快速充电。电气系统的状态由BNCU(板载网络控制单元)控制,BNCU是分层控制器架构的组成部分之一。

风冷式电池单元由90个袋式电池组成,分为9个堆叠,在324V时标称容量为13kWh。模拟显示ROMO可在可用SOC范围内行进约100km。为确保操作安全,高压电气系统的设计符合ECE R100对电动和混合动力汽车的规定。作为高压系统的安全措施,隔离监控器与HV互锁信号线一起实施,确保所有HV组件连接和固定。任何违反这些安全措施的行为都会导致电池主继电器的释放。

制定优化能源管理的运营策略需要能源和汇的高保真模型。在HV系统的情况下,这些是锂离子电池组和轮内电池分别驱动电机。来自系统电池单元测试的信息用于配

资料编号:[3205]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。