第16届CIRP加工操作建模会议

空气轴承在紧凑型空气轴承主轴中的有限元分析

克里斯托弗穆勒,塞巴斯蒂安·格雷科,本杰明·基尔沙,Jan C. Auricha

凯泽斯劳滕大学制造技术与生产系统研究所,Gottlieb-Daimler-Str。,67663 Kaiserslautern,德国

联系作者:电话: 49-631-205-2865; 传真: 49-631-205-3238。 电子邮件地址:christopher.mueller@mv.uni-kl.de

提要

对于微加工,需要高速空气静力主轴以在高旋转精度下实现所需的切削速度。 在本文中,本文介绍了一种用于微型加工应用的紧凑型高速主轴的空气静力轴承的研究。 扰动和考虑平移和倾斜,有限元法用于确定空气轴承的静态和动态特性转子的运动。 然后,这些特征用于构建整个主轴的转子动力学模型,从而产生关键的旋转速度。 在模型的帮助下,设计了一个主轴,在高旋转精度下可以达到466,000转/分的转速。

copy;2017作者。 由Elsevier B.V.发布。这是CC BY-NC-ND许可下的开放获取文章

- 简介

由于对元件小型化和元件表面功能化的需求不断增加,制造工艺的准确性和经济性需要得到改善[1]。 用于微加工的工业超精密(UP)机床超过平均零件尺寸,通常小于100 x 100 mm2几个数量级[2]。 部件表面上的细丝微结构由微型工具制造,例如,微型工具。 微型立铣刀[3]或微型铅笔磨削工具[4],[5],直径范围从3mu;m到3 mm。 为了改善UP机床在安装空间和轴的动态特性方面的处理,机床需要适应工件和微型工具尺寸。 为了实现这种小型化和提高机床的性能,需要开发小而轻的部件[6]。

主轴是机床的主要部件,因为它定义了加工过程的许多特征。 由于刀具尺寸小,传统加工主轴提供的转速不足以达到所需的切削速度[7]。 用于微加工的主轴可分为电动机驱动和齿轮驱动。 空气涡轮驱动主轴的主要优点是易于操作,因为与电动驱动主轴相比,它们需要较少的安装空间并且不需要电力电子设备。 通过涡轮机的空气质量流量调节空气涡轮机驱动的主轴的旋转速度和扭矩。 除了更好的处理之外,空气涡轮机的部件可以以相对低的成本制造。

在一些研究中已经分析了用于微加工的主轴。由SUNG等人设计的空气涡轮驱动的主轴已经实现了422,400rpm的转速。 [8]。通过基于形状记忆合金的夹紧系统将微型工具实施到主轴中,径向跳动为3.2mu;m。一个空气轴承主轴,转速达到约。 JAHANMIR等人开发了500,000转/分钟。 [9]。主轴工具收缩安装在转子上,转子由空气动力学箔片轴承支撑。这种结构设计允许2.5mu;m的低跳动误差。对加工试验的进一步分析表明,箔空气轴承的刚度太低,无法处理由微型立铣刀引发的进给法向力[10]。由LI等人设计的主轴。使用2.79mu;m的工具跳动达到240,000 rpm。该主轴配备了一个特殊设计的机构,由一个整体的柔性联轴器组成,减少了径向工具的跳动[11]。它使涡轮轴和工具高速分离。在这种情况下,工具由空气静压轴承支撑。

印刷电路板(PCB)行业是商用空气轴承主轴的主要客户。 这些主轴例如提供。 从ABL,Westwind或Aerolas可以获得高达300,000 rpm的转速,刀具跳动在两位数的微米范围内。 虽然大多数主轴的转速达到了微加工的足够切削速度,但是它们的旋转精度需要提高。

达到令人满意的微米级径向跳动值的主轴实现小于200,000 rpm。 另外,这些主轴需要很高的安装空间,这使得它们不适合在台式机床中实现。

本研究涉及紧凑型高速主轴的空气轴承的开发。 因此,采用有限元分析(FEA)研究了不同的空气静压轴承设计。 此外,空气轴承的特性在主轴的转子动力学模型中实现,计算临界转速。 借助于这种模拟程序,可以设计出在高旋转精度下达到450,000 rpm及以上转速的主轴。

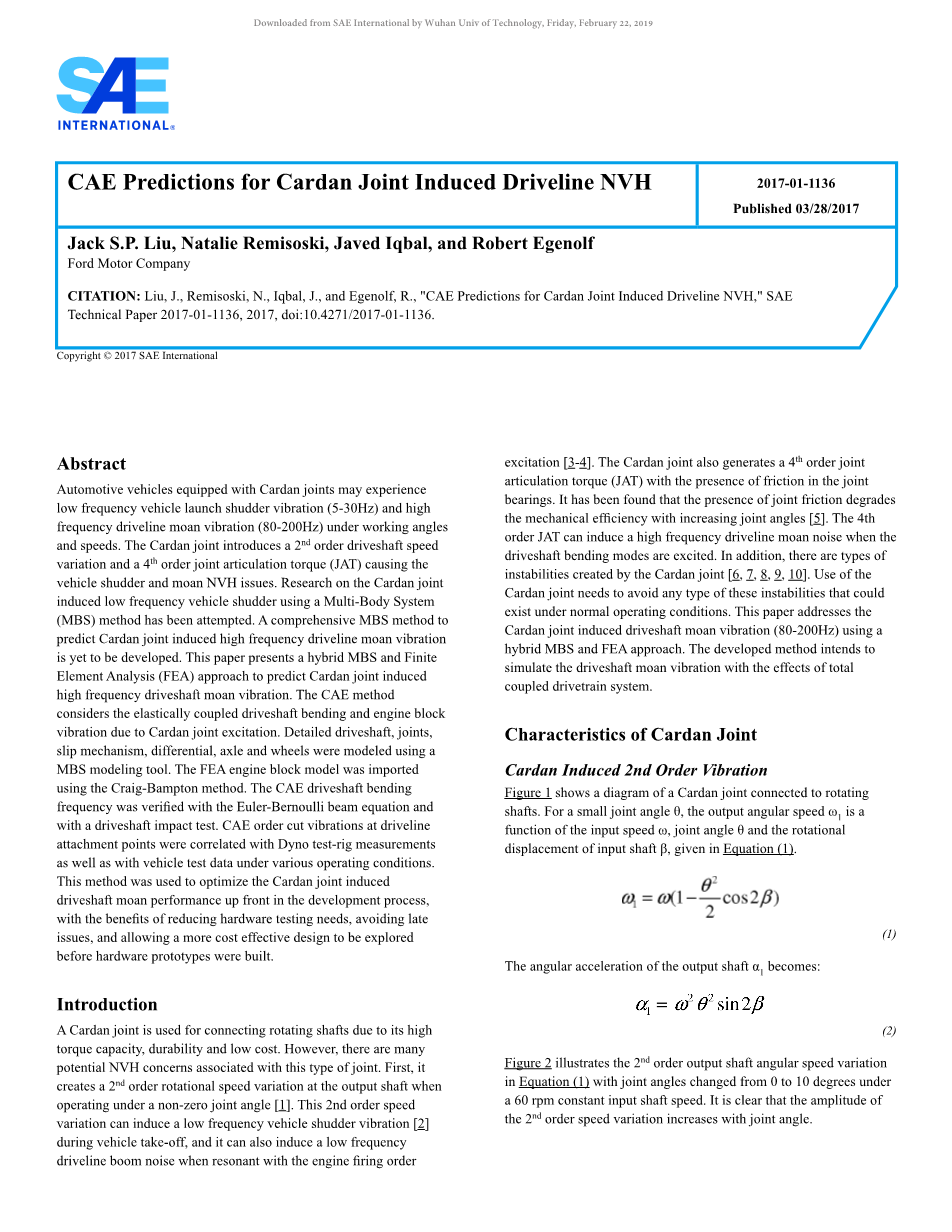

- 主轴和空气轴承设计

空气轴承主轴是由制造技术和生产系统研究所(FBK)在过去开发的[12]。 对于所有主轴,硬质合金刀柄适合作为主轴转子。 因此,工具本身是主轴轴承系统的一部分,不需要进一步夹持微型工具。 图1示例性地示出了这种主轴的半剖面中的模型。 下面将介绍这种主轴设计的模拟程序。

图1.紧凑型空气轴承主轴的设计

-

数值模型

- 方程式

气膜的压力分布由Reynolds方程描述的薄膜润滑理论确定,由[13]给出:

因此x和y是斑点的坐标(图2),求解方程指的是。 p是轴承中的压力间隙,mu;是空气的动态粘度,omega;是旋转频率,r轴颈轴承的半径。 delta;i,j是kronecker-delta,对于带有进料孔的区域为1轴承的其余部分为 [14]。 R0 = 287.6 J /(kgK)是气体常数,T0 = 288 K是环境温度。 是的薄膜厚度。q是每个进料孔表面的质量流量由[15]定义:

具有放电系数CD,环形帘区在间隙入口A处,热容比kappa;,流体温度TS和进料口压力pt。 流动函数*(pt)由[15]给出:

pt / ps是进料孔处的压力与供应的比率压力ps和pc是临界压力比[15]。 这个电影静态和动态情况下的厚度h由(图7)给出:

具有同心度薄膜厚度c,偏心率ε= e / c和轴承半径r。

-

- 有限元网格和边界条件

用于模拟空气轴承的FEM软件使用了FlexPDEreg;。 FlexPDEreg;使用迭代Newton Raphson方法来求解非线性偏微分方程[16]。 图2显示了一个非结构化的示例具有轴承长度的轴承几何形状的四面体网格6毫米,直径3.175毫米。

图2.空气轴承几何形状的示例网格

网格尺寸为0.2 mm,在进给孔处进行了细化。边界条件是6处的质量流入口进料孔源,轴承的大气压力结束p(y = 0)= p(y = 6)= pa和周期性边界条件在外接方向p(x = 0)= p(x =dpi;)。

- 轴承特性

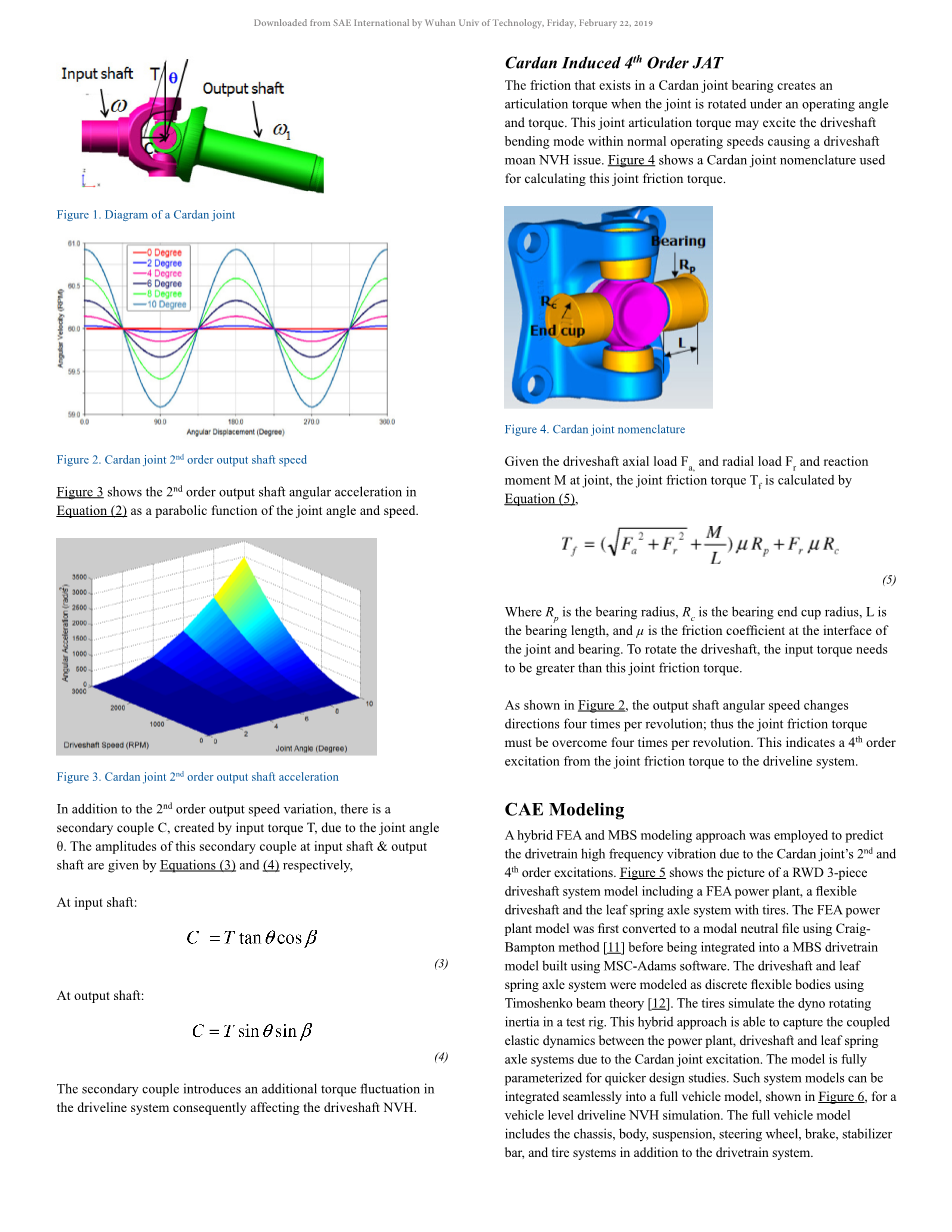

图3显示了空气轴承的几何特征在本文件中进行了分析。 所有轴承都是进气口用固有的进料孔补偿。 可用空间转子轴承的长度限制为18毫米。 为了实现更好的倾斜性能,空气静压轴承通过两个单列轴承点实现。

图3.紧凑型空气轴承主轴的设计

轴承长度L,供给压力ps,进给孔直径df和轴承间隙c已经改变,以接收关于在规定的工作条件下所述参数对转子稳定性的影响的信息。 表1中列出了不同的轴承组合。

表1.轴承几何组合

进料孔数z和转子D的直径保持在一个恒定的水平。

-

- 静态特征

图4显示了轴承组合8的计算静压曲线,其长度为6 mm,供应压力为8 bar,100,000 rpm。 利用静压力曲线,可以计算轴承的摩擦损失,负载能力以及质量流量[17]。

图4.轴承组合8的转速为100,000 rpm的轴颈轴承的静压力曲线和0.01的偏心率

-

- 动态特征

为了预测空气轴承的动态特性,必须首先计算动态刚度和阻尼系数。 然后弹簧和阻尼力由[18]给出:

其中k和c是刚度和阻尼系数。

图5.轴承组合11的动态直接xx和交叉耦合xy刚度k和阻尼特性c

利用线性摄动法计算空气轴承的动态刚度和阻尼特性。 HAKWOON等人提供了该方法的详细描述。 [18]。

系数kxx和cxx表示支撑流体膜的直接刚度和阻尼行为,而另外两个系数kxy和cxy描述交叉耦合行为。 通常,空气轴承的动态刚度在高扰动频率(转速)下达到渐近值,而轴承的阻尼趋于零(图5)[15]。

- 稳定性分析

在本文中,基于使用Ansysreg;执行的有限元方法(FEM)的转子动力学模型被用于分析稳定性。 在特定工作条件下接收转子稳定性信息的程序如图6所示。轴承组合参数和工作条件结合FEM提供kxx,kxy,cxx和cxy的值。 该计算与转子几何结合,是稳定性分析的输入。 该分析产生关于在当前工作条件下转子的特定稳定性的详细信息。 基于kxx,kxy,cxx,cxy和相关本征频率的速度相关值,坎贝尔图显示了临界速度。 主轴的临界速度是旋转频率,其中扰动频率与转子的本征频率匹配,导致不稳定的操作条件。

图6.整体解决方案程序

对于FEM,转子系统的固定参考系由以下微分方程[20]描述:

表示为每个有限元创建的质量矩阵。 [C]表示阻尼,[K]表示刚度,[G]表示陀螺项。陀螺术语考虑转子的转速如何直接影响转子振动的固有频率和模式形状及其相应的系统轨道(图10)。求解方程组作为特征值问题。相应的特征值代表系统的固有频率,特征向量描述转子系统的模态形状和产生的轨道。特征值包含实部和虚部。实部eta;表示系统的稳定性,因为eta;lt;0代表稳定的解。特征值的虚部描述了系统的阻尼本征频率omega;d。如果模式在与转子旋转相同的方向上旋转,则模式被认为是向前旋转;如果模式在相反方向上旋转,则模式被认为是向后旋转。模式通常成对出现,前向旋转模式的频率随着转子速度的增加而增加,而后向旋转模式的频率随着转子速度的增加而减小。图7显示了带有空气涡轮机的转子和用于转子动力学分析的弹簧和阻尼器的预定义FE元件(Combi214)。轴承由四个Voith-Kelvin元件组成,用于直接ii和交叉耦合ij刚度k和阻尼特性c [19]。

图7.空气轴承主轴的动态空气轴承和转子模型

图8显示了根据引入的转子动力学模型的不同模拟操作条件和轴承组合的稳定性图。模拟轴承组合的设计参数在表1中说明。图8中的组合通过增加轴承间隙c来分类。稳定性图显示了不同组合在不同转速下的特征值的实部。由于特征值的实部是稳定或不稳定振荡的指标,因此可以推导出稳定主轴设计的区域。颜色缩放可以得出关于轴承间隙c对特定工作条件下转子几何形状稳定性的影响的结论。具有较小轴承间隙的组合指向较小的特征值的实部,意味着更稳定的振荡。随着轴承间隙的增加,更多的工作条件位于不稳定区域,标记为红色。稳定性图还显示,在其他恒定条件下的旋转速度仅对本征频率的实部具有较小影响。对于稳定的组合,实际部分保持在绿色区域以提高转速。稳定性图还表明,在其他恒定条件下较高的轴承长度L对稳定条件有很大贡献。在检查范围内,供应压力ps对稳定性的影响很小,但可以说,较高的压力有助于提高稳定性。进料孔直径df也只有很小的影响,而较小的直径有助于更稳定的性能。除了稳定轴承组合的说明之外,还可以估算特定组合的临界速度。

图8.不同轴承组合的稳定性图,与之相关的结果

图9示出了组合11的示例性坎贝尔图,其具有前五个本征频率。 当随后的激发频率达到转子的相关本征频率时,正方形突出了共振频率[21]。 在这些临界频率附近的工作条件可能导致振动,导致空气轴承的转子和定子之间的接触,同时伴随着严重的损坏[22]。

图9

基于关于共振频率的信息,可以推导出转子的临界转速(表2)。

表2.轴承组合11的临界转速

图10显示了坎贝尔图中转子的相应计算模式形状和轨道。 前两种模式(a)和(b)是圆锥模式,第二种(c)和第三种模式(d)是圆柱模式。 分别向前然后向后旋转。 第五模式(e)是工具柄的第一弯曲模式,由于硬质合金的高杨氏模量,其非常高。

图10.轴承组合11在60.000 rpm时的不同模态形状

- 结论和展望

本文介绍了一种模拟程序,用于评估用于微加工应用的紧凑型高速主轴的空气静压轴承的设计。 有限元法用于求解时变雷诺方程,提供有关不同设计参数(进料孔直径,轴承间隙,供应压力,轴承长度)的轴承动态刚度和阻尼特性的信息。 计算出的轴承特性用于构建主轴的转子动力学模型。 利用该模型,可以计算出主轴的本征频率和模态形状。 因此可以推断出临界速度。 根据参数研究,可以制定以下设计指南:

bull;空气轴承间隙对动态刚度的影响最大,因此对转子产生的本征频率影响最大。 较小的空气轴承间隙导致较高的刚度和较高的本征频率。

bull;更长的轴承长度也有助于提高稳定性。

bull;进料孔直径和供应压力对稳定性的影响不大。 但是,可以看出,较小的进料孔直径和较高的供应压力有助于提高稳定性。

模拟程序可以减少空气轴承的制造时间和成本。 未来的工作将包括模拟所揭示的有益组合的制造以及用于微加工的轴承/主轴的应用。

致谢

作者要感谢

英语原文共 6 页,支付完成后下载完整资料

资料编号:[3190]