万向节感应传动系NVH的CAE预测

Jack S.P. Liu, Natalie Remisoski, Javed Iqbal, and Robert Egenolf

福特公司

出版于03/28/2017

摘要

噪声、振动与声振粗糙度(NVH)是衡量汽车制造质量的一个综合性问题,它给汽车用户的感受是最直接和最表面的。车辆的NVH问题是国际汽车业各大整车制造企业和零部件企业关注的问题之一。有统计资料显示,整车约有1/3的故障问题是和车辆的NVH问题有关系,而各大公司有近20%的研发费用消耗在解决车辆的NVH问题上。配备万向节的汽车可能会遇到低频车辆发射颤抖振动(5-30Hz)和高在角度下的频率传动系统呻吟振动(80-200Hz)和速度。 万向节介绍了一种2阶驱动轴速度变化,并且使所述一个4阶接头枢扭矩(JAT)车辆颤抖和呻吟NVH问题。 万向节研究使用多体系统诱发低频车辆颤抖已尝试(MBS)方法。 一个全面的MBS方法预测Cardan关节诱发的高频传动系统呻吟振动尚未开发。 本文提出了一种混合MBS和有限元素分析(FEA)预测Cardan关节诱导的方法高频传动轴呻吟振动。 CAE方法考虑弹性耦合的传动轴弯曲和发动机组由于万向节关节激发引起的振动。 详细的传动轴,接头, 滑动机构,差速器,车轴和车轮使用建模 MBS建模工具。 引入了FEA引擎集团模型使用Craig-Bampton方法。 CAE传动轴弯曲进行传动轴冲击试验。 CAE切断传动系统的振动附着点与Dyno试验台测量值相关以及在各种操作条件下的车辆测试数据。 该方法用于优化万向节关节诱导驱动轴呻吟在开发过程中表现出色,并允许探索更具成本效益的设计在构建硬件原型之前。

介绍

万向节作为万向传动装置的“关节”部件,在汽车驱动系统中,起着变角度动力传递的作用。万向节与传动轴相组合,形成传动装置。在汽车传动系统中,经常采用万向传动装置来实现一对轴线相交且相对位置经常变化的转轴之间的动力传递。万向传动装置一般由万向节、传动轴和中间支承组成。 十字万向节的工作原理是:转动其中一个转动轴(输入端),经过十字轴带动另一个转动轴(输出端)转动。

万向接头由于其高度而用于连接旋转轴扭矩容量,耐用性和低成本。 但是,有很多与此类关节相关的潜在NVH问题。 首先,它创建在输出轴时一个2 阶旋转速度变化在非零关节角度下操作[1]。 这个二阶速度变化可以诱发低频车辆颤抖振动[2] 在车辆停止期间,它也可以引起低频率激发[3-4]。 万向节关节也产生第4阶关节扭矩(JAT),关节内存在摩擦力轴承。 已经发现,关节摩擦的存在降低 [5]。 第四命令JAT可以诱发高频传动系统的呻吟声驱动轴弯曲模式很兴奋。 另外,还有各种类型的由Cardan联合创造的不稳定性[6,7,8,9,10]。 使用的万向节需要避免任何类型的这种不稳定因素在正常操作条件下存在。 本文论述了万向节引起的传动轴呻吟振动(80-200Hz)使用混合MBS和FEA方法。 开发的方法旨在模拟驱动轴呻吟振动的总和耦合动力传动系统。

万向节特征

卡丹引发二阶振动

图1显示了连接到旋转轴的万向节的图。 对于小的关节角度theta;,输出角速度omega;1是输入速度omega;,关节角度theta;和输入轴beta;的旋转位移的函数,在等式(1)中给出。

输出轴alpha;1的角加速度变为:

图2示出了等式(1)中的二阶输出轴角速度变化,其中在60rpm恒定输入轴速度下接头角度从0度变化到10度。 很明显,二阶速度变化的幅度随着关节角度而增加。

图1. Cardan关节图

图2.万向节二阶输出轴转速

图3示出了等式(2)中的二阶输出轴角加速度,作为关节角度和速度的抛物线函数。

图3.万向节二阶输出轴加速度

除了二阶输出速度变化之外,还存在由输入扭矩T由于关节角度theta;产生的二次耦合C. 输入轴和输出轴上的这对二次耦合的振幅分别由公式(3)和(4)给出,

在输入轴:

在输出轴:

次级联接器在传动系统中引入额外的扭矩波动,从而影响驱动轴NVH。

卡丹引发了4阶JAT

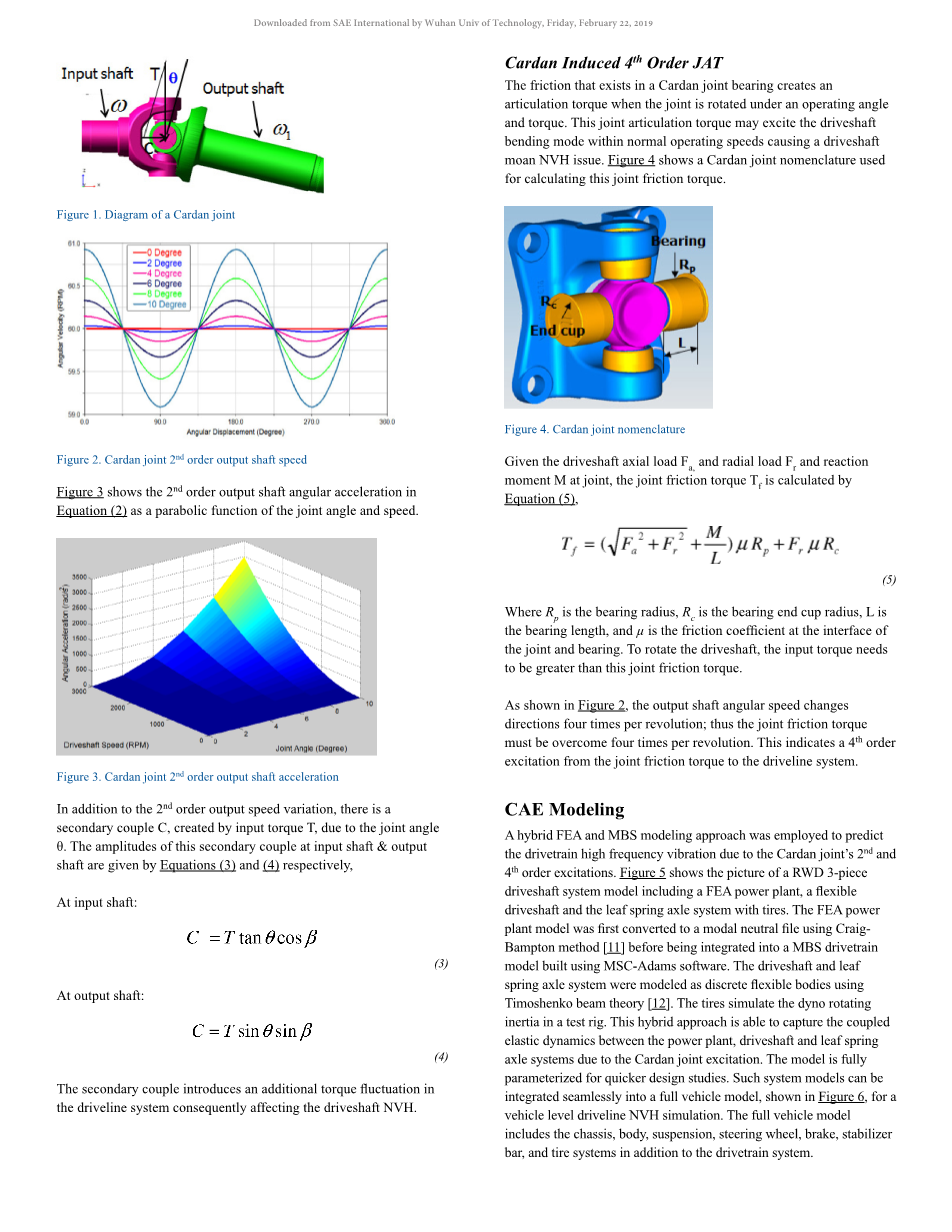

图4.万向节命名法

当关节在操作角度和扭矩下旋转时,存在于万向节轴承中的摩擦产生铰接扭矩。 该关节铰接扭矩可以在正常操作速度内激励驱动轴弯曲模式,从而导致驱动轴呻吟NVH问题。 图4显示了用于计算该关节摩擦力矩的万向节命名法。

给定传动轴轴向载荷Fa,以及接头处的径向载荷Fr和反作用力矩M,通过等式(5)计算关节摩擦转矩Tf,

其中Rp是轴承半径,Rc是轴承端杯半径,L是轴承长度,mu;是接头和轴承界面处的摩擦系数。 为了旋转驱动轴,输入扭矩需要大于该关节摩擦扭矩。

如图2所示,输出轴角速度每转四次改变方向; 因此,每转必须克服四次关节摩擦力矩。 这表示从关节摩擦扭矩到传动系统的4阶激励。

CAE建模

采用混合FEA和MBS建模方法来预测由于Cardan关节的二阶和四阶激励引起的动力传动系统高频振动。图5显示了RWD三件式传动轴系统模型的图片,包括FEA动力装置,柔性传动轴和带轮胎的板簧轴系统。 FEA电厂模型首先使用CraigBampton方法[11]转换为模态中性文件,然后集成到使用MSC-Adams软件构建的MBS传动系模型中。使用Timoshenko梁理论[12]将驱动轴和板簧轴系统建模为离散的柔性体。轮胎模拟试验台中的动态转动惯量。由于万向节激励,这种混合方法能够捕获发电厂,驱动轴和板簧轴系统之间的耦合弹性动力学。该模型完全参数化,以便更快地进行设计研究。对于车辆级传动系统NVH仿真,这种系统模型可以无缝集成到整车模型中,如图6所示。除传动系统外,整车型号还包括底盘,车身,悬架,方向盘,制动器,稳定杆和轮胎系统。

图5.混合FEA和MBS RWD 3件式传动轴系统模型

对于各种边界条件,使用下面的理论Euler-Bernoulli梁方程验证驱动轴固有频率。

其中,omega;n是驱动轴的固有频率,l是驱动轴长度,rho;是材料密度,I是面积惯性矩,E是杨氏模量,beta;n取决于问题的边界条件[13]。

图6.整车模型

表1比较了针对引脚和固定引脚边界条件的CAE驱动轴第一弯曲频率与理论Euler-Bernoulli梁方程。 该计算中使用的驱动轴尺寸列于表2中。驱动轴弯曲模式的模态形状如图7所示。

表1.传动轴第一弯曲频率(Hz)

表2.传动轴尺寸

图7.第一个驱动轴弯曲的模式形状,带有销钉和固定销边界条件

表1中计算出的销针驱动轴第一弯曲频率由于连接到驱动轴端部的额外质量而在“安装”到车辆中时预计会下降。 表3显示了Adams模型预测与来自“已安装”车辆状况的发电厂(P / P)和驱动轴(D / S)弯曲频率的FEA结果的良好相关性。 图8显示了Adams传动轴弯曲频率与传动轴模态测试的进一步关联。

表3.传动轴第一弯曲频率(Hz)

图8.传动轴冲击试验数据

为了在正常的车辆运行速度内避免驱动轴故障和严重的NVH问题,驱动轴的第一弯曲频率需要高于最大车速下的驱动轴转速。 然而,当万向节将动力传动系统的二阶和四阶激励引入时,驱动轴弯曲模式可能在正常的车辆运行速度下被激励。

采用非线性库仑摩擦模型来模拟万向节中的动态关节摩擦力矩。 图9示出了等式(5)中的关节摩擦系数mu;,作为来自该库仑摩擦模型的关节速度的函数。 它考虑了当传动轴在具有关节角度的扭矩下铰接时的粘滑行为。 非线性静摩擦系数和动摩擦系数通过等式(7)(8),(9)计算。

静摩擦:Vle;Delta;V

其中beta;和mu;1是由等式(7a) - (7b)给出的Heaviside阶跃函数

其中V是关节速度,v是关节蠕变距离; Delta;V是静摩擦瞬时速度,vmax是最大关节蠕变距离。

从静态到动态的过渡:Delta;Vlt;V lt;1.5Delta;V

动摩擦:Vgt;1.5Delta;V

其中,mu;s和mu;d分别是静态和动态摩擦系数的幅度。

图9.摩擦系数mu;

实验装置

建立了动力传动系统试验台以研究Cardan关节诱发的NVH。 图10显示了这种用于AWD车辆的传动系统试验台设置,其中两件式传动轴连接到输入动力系统和两个输出动力系统。 输入dyno以受控的输入扭矩驱动测试台,而输出dynos用作制动器以控制具有相等车辆惯性的传动系旋转速度。 近场麦克风和加速度计被放置在各种传动系附件上,用于声音和振动测量。 动力传动系统的速度和扭矩由内置的dyno仪器记录。

基于试验台设置构建动力传动系统CAE模型以模拟Cardan关节引起的传动系振动。 在此设置中,驱动轴与万向节连接到前连接轴和后小齿轮轴。 发现驱动轴第一弯曲频率为来自CAE模型和a的120Hz传动轴模态试验。 驱动轴速度从0到2500转/分钟,扭矩为36Nm。 图11显示了中心轴承和小齿轮轴上的四阶切削CAE加速度与来自高摩擦万向节的测试台测量值的良好相关性。 很明显,当4阶驱动轴转速对应于120Hz的弯曲频率时,驱动轴弯曲共振被JAT激励。

图10.传动系统试验台

图11.中心轴承和小齿轮轴上的四阶切削加速度,带有高摩擦接头

图12进一步比较了CAE预测与来自低摩擦万向节的测试台测量结果,显示了两个附着点处的振动显着减小,具有与图11中相同的垂直轴刻度。

图12.中心轴承和小齿轮轴上的四阶切削加速度,带有低摩擦接头

由于测试台对驱动轴转速和动态输入转矩的限制,使用车辆水平测试进行二阶切割振动的CAE模型校正。 图13示出了板簧前眼附件处的CAE二阶切割振动与从RWD车辆收集的测试数据测量的良好相关性。

图13.板簧前眼附件的二阶切割加速度

结果

相关的CAE模型可用于设计研究,以改善Cardan关节引起的传动系振动。 图14将带有两个万向节的传动轴的小齿轮轴四阶切削加速度与一个万向节和一个低速等速万向节(CVJ)的传动轴进行比较。 结果表明,当Cardan接头被插入式CVJ更换时,四阶切割小齿轮轴的振动明显减小。 还示出了对应于弯曲频率的共振峰值由于在驱动轴中使用的不同类型的接头而移位。

图14.带有不同接头的2件式传动轴的中心轴承4阶切削加速度比较

CAE模型进一步用于研究中心轴承高度对具有两件式传动轴的RWD车辆中的万向节引起的传动系振动的影响。 如本文前面所述,传动轴关节角度影响Cardan关节引起的二阶速度变化,二次耦合和四阶JAT。 通过修改中心轴承高度(在车辆Z位置)来最小化关节角度,如图15所示,可以减少万向节引起的传动系振动。 图16显示了中心轴承在驱动轴弯曲频率为170Hz时的四阶切割振动的显着减小,其中心轴承高度从基线模型设计开始为17mm。 显然,万向节激励所有传动系共振,最高能量集中在正常运行速度下的传动轴弯曲频率。

图15.中心轴承高度调整

图16.中心轴承高度对万向节引起的动力传动系统振动的影响

总结和结论

本文描述了具有CAE预测和实验验证的Cardan关节诱导传动系NVH。 讨论了影响传动系NVH的关键Cardan关节特征。 通过测试数据验证引入了用于驱动轴弯曲模式和关节铰接扭矩预测的分析理论。 Cardan关节诱导的二阶和四阶振动的CAE预测分别与试验台和车辆试验数据相关。 具有较低关节摩擦,去除万向节和改进的中心轴承高度的CAE设计研究均显示出传动系统呻吟振动的改善。 开发的CAE模型可用于在早期车辆开发阶段辅助传动系NVH设计。

汽车振动和噪声的产生并不是相互独立,而是紧密联系的。可以说,噪声源于振动,振动、噪声和舒适性这三者是密切相关的。既要减小振动、降低噪声,又要提高乘坐舒适性、保证产品的安全性、环保性以及使用性能。

要改善汽车的NVH特性,首先是对其振动源和噪声源的控制。这就需要改善产生振动和噪声的零部件的结构,改善其振动特性,避免产生共振;改进旋转元件的平衡;提高零部件的加工精度和装配质量,减小相对运动元件之问的冲击与摩擦;改善气体或液体流动状况,避免形成涡流;改善车身结构,提高刚度;施加与噪声源振幅相当而相位相反的声音等。其次要控制振动和噪声传递的途径。这就需要对结构的振动和噪声传递特性进行分析并改进,使之对振动和噪声具有明显的衰减作用而不是放大;优化对发动机悬置

英语原文共 6 页,支付完成后下载完整资料

资料编号:[3188]