英语原文共 11 页

基于网络物理系统的智能动力总成

控制优化框架

陈吕

克兰菲尔德大学

王宏

滑铁卢大学

赵宝林

埃因霍温理工大学

曹东浦、王华吉

克兰菲尔德大学

张俊志、李宇通、叶元

清华大学

摘要

自动控制、物理和驾驶员之间的相互作用是实现高度自动化驾驶的重要一步。本研究旨在探讨人类选择的驾驶模式、车辆控制器与物理设备参数之间的动态交互作用,以确定如何使动力总成控制系统最佳地适应不同人的驾驶要求。针对汽车在不同驾驶模式下的动态性能、乘坐舒适性和节能性,提出了一种基于网络物理系统(CPS)的电动动力总成物理参数和控制器变量协同设计优化框架。研究了系统结构、性能要求和约束、优化目标和方法。针对三种驱动模式,即运动模式、生态模式和正常模式,综合了智能动力总成控制算法,并进行了相应的协议选择。提出了性能探索方法。根据目标函数进行了基于仿真的参数优化。仿真结果表明,采用智能控制器的电力传动系统在运动模式、生态模式和正常驾驶模式下都能很好地完成其任务。车辆进一步提高了车辆动力学、乘坐舒适性和能量方面的整体性能。结果验证了所提出的基于CPS的优化框架的可行性和有效性,并证明其优于基线基准。

引文:Lv, C., Wang, H., Zhao, B., Cao, D. et al., 'Cyber-Physical System Based Optimization Framework for Intelligent Powertrain Control,' SAE Int. J. Commer. Veh. 10(1):2017, doi:10.4271/2017-01-0426

引言

随着人们对环境和节能的日益关注,汽车需要更加清洁和节能。动力总成电气化和替代燃料等技术正在积极研究和开发中。在这些解决方案中,具有替代电源的各种电动汽车,包括电池电动汽车(BEVs)、混合动力电动汽车(HEVs)、插入式混合动力电动汽车(PHEVs)。而燃料电池电动汽车(FCEVs)由于其效率更高,排放量更低甚至是零排放,因此非常有前途[1],[2],[3],[4],[5]。此外,再生制动系统(RBS)可以恢复车辆减速时的动能,进一步降低了油耗[6],[7],[8],[9]。网络物理系统是将计算过程(网络世界)与物理世界融合在一起的分布式网络系统。电动车辆是CPS的典型例子[10]。具体来说,电力动力系统包括以下子系统:控制器,代表“网络”世界、物理设备、驱动器、人类和环境。这些高度耦合的不同部件决定了车辆和动力系统的行为和性能[11]。

最近的研究表明,人的驾驶行为,包括驾驶模式、驾驶风格和驾驶-车辆的相互作用,对电动传动系统的性能有着至关重要的影响。在[12]中,比较了驾驶方式对传统车辆平台和电动平台的影响。结果表明,在所有车辆平台上,驾驶风格具有重要影响。例如,高加速度事件对混合动力汽车有特别不利的影响。此外,电动动力总成的再生制动性能与由加速器和制动踏板驱动的驾驶员扭矩请求密切相关[13]。BEVs的能量效率可通过再生制动提高20%以上。因此,驾驶模式的微小变化会导致不必要的能量浪费和车辆性能的次优[14]。驾驶场景、驾驶模式和驾驶车辆相互作用的信息是至关重要的,应该整合这些信息来提高电动动力系统的性能。

在动力总成设计和控制中,传统实现的主要缺点是在结构、参数和变量选择方面缺乏全局优化[15]。采用传统的独立处理不同子系统的设计流程,即使控制器设计得很好,但由于物理结构和参数没有与控制器同步优化,系统潜力也没有得到充分挖掘,因此车辆性能的改善可能受到限制。物理结构和控制器参数的优化协同设计与人为操作考虑提供了扩展系统设计空间和提高总体CPS性能的能力[16]-[19]。然而,除了网络和物理世界之外,我们还需要包括车辆的“人类”方面。为此,必须很好地理解物理设备、控制器参数、车辆性能和驾驶模式之间的相互作用。

在本文中,我们提出了一个基于CPS的框架,用于在不同驱动模式下,对电力动力总成的物理设备参数和控制器变量进行优化协同设计。同时考虑到车辆动态性能、乘坐舒适性和能源效率之间的权衡。

本文的组织结构如下:第二节阐述了协同设计优化问题。第三节提出并提出了一个网络物理优化框架,第四节描述了系统模型和面向驱动模式的控制器综合,第五节提出了性能探索方法,第六节报告了基于仿真的设计优化结果,第七节给出了结论。

问题描述

本研究的目标是将基于CPS的电动汽车在不同驾驶模式下的智能动力总成控制作为一个多目标优化问题。设计变量的优化分配,以最大限度地提高性能,同时需要找到满足许多约束的条件。为了确保问题的合理复杂性,只考虑正常行驶情况下的纵向车辆控制,并确定了动力总成系统的尺寸,即能源(电池)和电源(电动机)的参数不变,以限制勘探空间。

智能电力传动系统

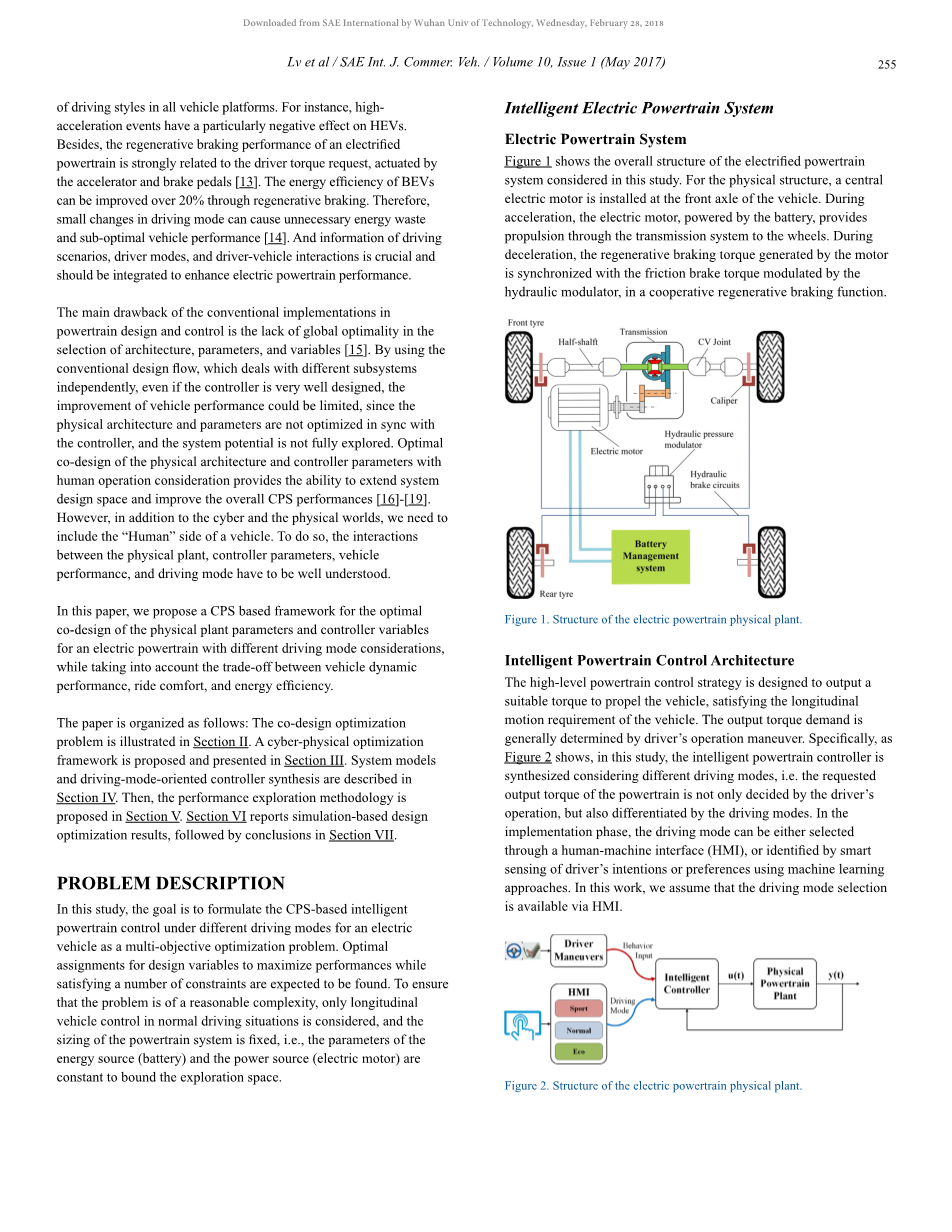

电力传动系统

图1显示了本研究中考虑的电动动力传动系统的总体结构。就物理结构而言,在车辆的前轴上安装了一个中央电机。在加速过程中,由电池供电的电动机提供,通过传动系统向车轮推进。减速过程中,电机产生的再生制动扭矩与液压调节器调节的摩擦制动扭矩同步,具有协同再生制动功能。

图1. 电力动力总成物理装置的结构

智能动力总成控制体系结构

高级动力总成控制策略旨在输出合适的扭矩来驱动车辆,满足车辆的纵向运动要求。输出扭矩需求通常由驾驶员的操作机动决定。具体地说,如图2所示,本研究综合考虑了不同的驱动方式,即要求的动力总成输出扭矩不仅取决于驾驶员的操作,还取决于驱动方式。在实施阶段,驾驶模式可以通过人机界面(HMI)选择,也可以通过机器学习方法智能感知驾驶员的意图或偏好来识别。在这项工作中,我们假设驾驶模式选择可通过人机界面。

图2. 电力传动系物理装置的结构

驾驶模式

基于上述驱动模式感知的智能动力总成控制,本文考虑了三种驱动模式,并对其进行了如下定义。

1.运动型:运动型驾驶模式以车辆动态性能为目标,表现出急剧的加速和减速。这种模式会导致更高的燃油消耗量和更大的事故可能性。

2. ECO:ECO的驱动模式显示了动力总成的高效能量转换,对纵向和横向动力学都有较小的振幅和低频作用。这种生态模式主要注重能源效率,避免了动力总成扭矩需求的突然变化。

3.正常:正常驾驶模式介于两者之间。它不针对绝对的车辆性能,但希望平衡多种性能,如车辆动态性能、能耗和乘坐舒适性。

驾驶场景

如前所述,本文主要研究车辆的纵向运动控制,而不涉及与方向盘操作有关的横向运动和动力学。因此,以下内容驾驶场景在我们的推导中很重要。

1.场景1:0-50km/h加速。在这种情况下,汽车从0加速到50公里/小时,通过智能动力总成控制器,根据不同的驾驶模式,根据不同的控制策略和参数选择产生电机扭矩。该过程中的车辆加速度、颠簸和所用时间用于评估不同驾驶模式下的动态性能和乘坐舒适性。

2.场景2:50-0 km/h减速。在这种情况下,车辆从50 km/h减速到0。对于电动汽车,总的制动需求被分配到再生和摩擦制动器。智能动力总成控制器在不同的驾驶模式下会产生不同的减速需求。减速和此过程中所用的时间是典型的性能指标。制动过程中回收的总能量可用于评价能耗。该方案将用于验证优化过程中车辆的性能和能源效率。

3.场景3:标准驾驶循环。采用标准的ECE驾驶循环来测量能量效率,因为该驾驶循环接近城市地区的车辆行为,并且覆盖了较长的运行时间段。该方案将用于在优化过程中检查车辆的能源效率。

车辆性能

车辆设计和控制的性能包括安全性、动力性能、节能性和乘坐舒适性。驱动模式的考虑意味着在不同的驱动模式下,在我们的优化问题中引入了多个性能之间的权衡。

1.动态性能:动态性能是汽车的基础和最重要的指标。最大速度和加速时间是动态性能的代理。动态性能取决于驱动器行为以及物理设备和控制器的参数。本文选取加速时间和减速时间作为动态性能的两个指标。

2.能量效率:车辆的能量效率可以用某一行程中消耗的燃料或能量来表示。动力总成性能和驱动方式对能耗有很大影响。对于电动车辆,能量消耗可以通过再生制动显著提高。因此,本文将再生制动能量作为折衷问题的优化目标之一。

3.乘坐舒适性:在加速和减速过程中,由于扭矩的快速转换,动力传动系统可能会发生扭振,从而导致车辆水平的意外颠簸和驾驶性能恶化。为了解决这个问题,通常需要一个主动阻尼控制器[20]。因此,我们希望共同优化相关的设备参数和控制器变量,以提高不同驾驶模式下的舒适度水平。

基本要求和限制

在车辆设计、控制和优化过程中,需要考虑物理系统的一些基本要求和限制。

1.最高车速:车辆的最高车速由电机的最高转速、轮胎半径和传动比决定。

2.最小爬坡能力:爬坡能力被定义为保持特定速度的最高等级A车辆可以爬坡。这是车辆设计的一个重要要求。

3.最小制动强度:为了保证制动过程中的稳定性,车辆需要有足够的制动力,根据ECE-R13[21]法规的要求,用制动强度z表示。

4.动力总成限制:一旦确定了电源的尺寸,动力总成的输出扭矩就受到电力驱动的外部特性的限制。

网络物理优化框架

优化问题是一个约束多目标优化问题,需要对车辆和控制器参数进行优化选择。本文采用基于平台设计(PBD)的协同设计方法[10]。如图3所示,PBD是一种支持重用的中间方法。顶层是高级需求和约束,其特征是驾驶模式、驾驶员操作和驾驶场景。底层由一个设计平台定义,即一个以其行为和性能为特征的组件库。底层包含电动动力总成、制动器和驾驶员模式感知控制器的模型。模型被参数化,以捕获车辆、动力传动系、制动器和控制器的系列。设计问题是选择一组构件及其参数,以满足约束条件,优化目标函数。选择过程称为映射(mapping),在图中表示为汇合点,因为需求和约束中捕获的义务由特定的组件或其组合解除。然后,为智能电力传动系统共同设计物理设备参数、控制器协议和变量。

图3. 基于PBD的电力传动系统优化框架

系统建模与公式化

下面的模型和公式能够在一个统一的框架内支持不同层组件之间的交互性能探索和优化。

系统建模

电动动力总成模型

以控制器综合和优化为导向,将动力总成简化为双惯性模型,如图4所示。一个惯性对应于电动机,另一个惯性对应于车轮的贡献。变速箱由变速箱、FNAL驱动、差速器和内外恒速(CV)接头组成,位于靠近电机惯量的位置。

图4.简化动力系统模型的结构

假设半轴的长度相同,则认为电机输出扭矩在左右半轴上均匀分布。如方程式(1)所示,电机扭矩建模为一阶反作用力。通过变速箱传递的扭矩可以用方程式(2)表示。半轴扭矩的模型可由方程式(3)给出。

(1)

(2)

(3)

式中,为小时间常数,为半轴扭矩,为电机惯量,和分别为电机和负载的角位置。此外,和分别是半轴的刚度系数和阻尼系数。

基于商用电动汽车用锂离子电池的数据,建立了一种开路电压电阻模型,即电池。本文根据蓄电池的荷电状态(SOC)和温度数据,建立了蓄电池充放电内阻模型,并编制了查找表。模型的输入是电机所需的功率,其输出包括SOC、输出端口的电压、电流和电池的温度。带参数的详细模型见[6]。

再生制动模型

本文将制动力分配(BFD)比beta;设为一个固定值,通过制动装置的参数可以得到该值。前后制动需求可按如下方式计算。

(4)

(5)

(6)

式中,为混合制动器提供的实际制动力矩,为车辆所需的制动力矩,、分别为一个前轮和一个后轮的制动力矩。

车辆纵向模型

由于我们关注车辆的纵向运动,因此车辆模型采用纵向动力学模型:

(7)

式中m是车辆质量,v是车速,r是轮胎的名义半径,是空气阻力系数,A是迎风面积,是空气密度。

案例研究电动汽车的一些关键参数如表1所示。

表1. 电动动力总成和车辆的关键参数

|

参数 |

数值 |

单位 |

|

|

电动动力总成 |

峰值功率 |

40 |

kW |

|

最大转矩 |

145 |

Nm |

|

|

最高车速 |

9000 |

rpm |

|

|

传功比 |

7.881 |

— |

|

|

车辆 |

整车质量 |

1360 |

kg |

|

轴距(L) |

2.50 |

m |

|

|

空气阻力系数(C D |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。