英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

关于锂离子电池不同冷却方式的比较

Dafen Chen,Jiuchun Jiang,Gi-Heon Kim,Chuanbo Yang,Ahmad Pesaran

a.National Active Distribution Network Technology Research Center, Beijing Jiaotong University, Beijing 100044, China

B.National Renewable Energy Laboratory, 1617 Cole Blvd, Mail Stop 1633, Golden, CO 80401, USA

摘要:为电动车(EDV)选择适合锂离子(Li-ion)电池组的冷却方法并制定最佳的冷却控制策略,使温度保持在15°C至35°C的最佳温度范围内 ,对于提高其安全性,延长包装使用寿命和降低成本至关重要。 在选择冷却方法和制定策略时,需要在成本、复杂性、重量、冷却效果、温度均匀性和寄生功率等方面进行权衡。本文考虑了四种电池冷却方法:空气冷却、直接液体冷却、间接液体冷却和翅片冷却。为了评估它们的有效性,这些方法使用专门用于EDV的电池的大容量锂离子袋,从冷却剂寄生功率消耗、最大温升、电池温度差以及冷却系统额外重量等角度出发进行评估。我们使用最先进的锂离子电池电化学热模型。结果表明;空气冷却系统需要比其他方法多2到3倍的能量来保持相同的温度;间接液体冷却系统具有最低的最高温升; 在相同体积条件下,四种方法中,翅片冷却系统重量最大; 间接液体冷却比直接液体冷却更实用但它的冷却性能略低。

关键词:锂电池、冷却方法、冷却模型、电池热管理

1、简介

节能环保的电动车(EDV)在市场上的应用正在增加,如果电池能量更多、行程更长、费用更低,则EDV将有更大的潜力。电池热管理系统可将温度保持在15°C至35°C的最佳范围内[1,2],可延长电池使用寿命并确保操作安全,这对于电动汽车(EV)和混合动力汽车(HEV)锂电池中的锂离子(Li-ion)电池组是极其重要的,可延长使用寿命并确保操作安全。在车辆运行期间,电池组中产生大量的热量。 由于EDV中对重力和体积能量的高要求,如何去除产生的热量,并保持温度均匀,成为一项挑战。 有几种冷却方法已经被提出并研究。Zolot等人[3–5] 评估了本田Insight和丰田普锐斯的电池组在使用空气冷却时的热量行为。空气冷却系统在HEV中运行良好,在标准驱动循环期间,可以控制最高温度低于55°C的温度和温差不超过5°C,但最高温度高于积极循环的期望限制。Choi和Kang[6] 开发了一种热模型来构建流动系统并确定风冷HEV的冷却能力。Wang[7,8]、Yang [9]和Xu[10]等人致力于优化电池布置和气流管道以实现更好的性能。Zhao[11]等人研究空气冷却对圆柱形电池模块的参数影响。Mohammadian 等人[12]添加金属泡沫以改善空气冷却的温度均匀性。 Pesaran和Kim等人[13,14]分析了液体冷却和空气冷却的优点和缺点。Yeow等人[15,16]研究了翅片冷却系统并讨论了与使用液体相比,从翅片末端开始利用空气去除热量的优点。Wu等人[17]设计了一个使用热管来缓解温度升高的解决方案。Wang等人[18]使用热管来冷却和加热EV电池发现通过热管进行冷却和加热对电动汽车来说是可行的。Tran等人[19]使用扁平热管来降低普通散热器的热阻,并发现它可以比传统散热器更有效地处理热通量的瞬时增加。Kim等人[20]研究了使用相变材料进行冷却的方法,发现它们可以为限制峰值温度提供一些好处。一些研究人员[21–24]使用多孔泡沫或碳纤维来提高PCM冷却性能。Liu等人[25]建议在电池热管理系统中进行热电冷却,发现它可以保持更均匀的温度分布。

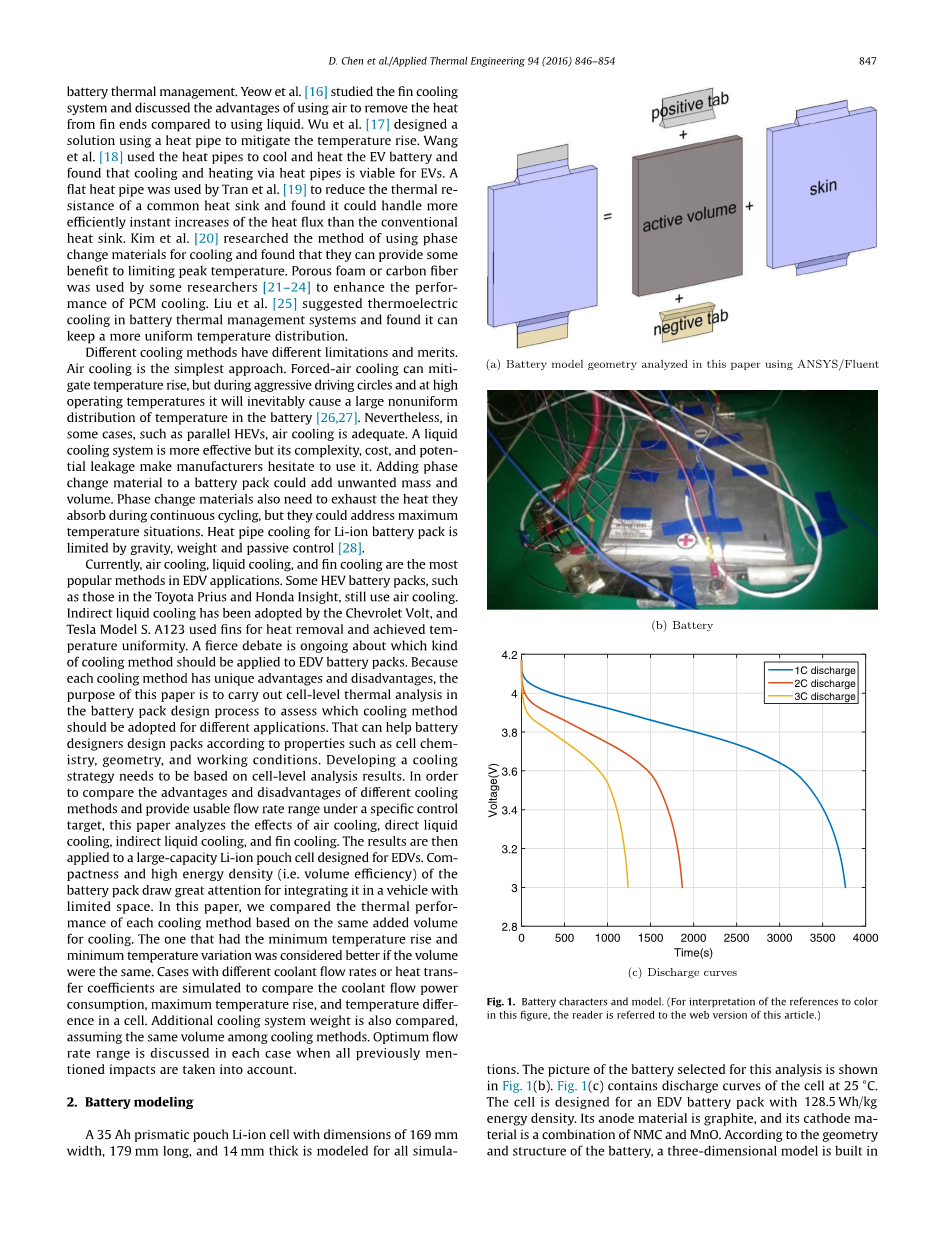

图1(a)运用ANSYS/Fluent建立电池几何模型

不同的冷却方法具有不同的限制和优点。空气冷却是最简单的方法。 强制空气冷却可以缓解温度升高,但是由于剧烈的驾驶条件和高速行驶,电池工作时不可避免地会造成很大的温度不均匀分布[26,27]。然而,在在某些情况下,例如并联混合动力汽车,空气冷却就足够了。 尽管液体冷却系统更有效,但其复杂性,成本和潜在的泄漏使制造商不愿意使用它。将相变材料添加到电池组可能会增加不需要的质量和体积。相变材料还需要耗尽它们在连续循环期间吸收的热量,但它们可以解决最高温度情况。 锂离子电池组的热管冷却是受重力,重量和被动控制的限制[28]。

目前,空气冷却、液体冷却和翅片冷却是EDV中应用最多的方法。 一些HEV电池组,如与丰田普锐斯和本田Insight一样,仍然使用空气冷却。雪佛兰Volt采用了间接液体冷却技术,特斯拉Model S. A123使用散热片进行散热并实现温度均匀性。关于哪种冷却方法应该应用于EDV电池组的激烈争论正在进行中。由于每种冷却方法都有其独特的优点和缺点,本文的目的是在电池组设计过程中进行电池级热分析,以评估不同应用应采用哪种冷却方法。这可以帮助电池设计人员根据电池化学,几何形状和工作条件等属性设计电池组。 制定冷却策略需要基于电池水平分析结果。为了比较不同冷却方法的优缺点,并在特定的控制目标下提供可用的流量范围,本文分析了空冷,直接液冷,间接液冷和翅片冷却的效果。然后将结果应用于为EDV设计的大容量锂离子袋电池。 电池组的紧凑性和高能量密度(即体积效率)非常适合将其集成在空间有限的车辆中。在本文中,我们比较了基于相同的冷却体积的每种冷却方法的热性能。如果体积相同,那么具有最小温升和最小温度变化的那个被认为是更好的。模拟具有不同冷却剂流速或传热系数的箱,以比较冷却剂流动功率消耗,最大温升和单元中的温差。假设冷却方法中的体积相同,还比较了额外的冷却系统重量。 在考虑所有前面提到的影响时,将讨论每种情况下的最佳流量范围。

图1(b)电池

图1(c)电池特性和型号。

2、电池建模

对于所有模拟,使用尺寸为169 mm宽,179 mm长和14 mm厚的35 Ah棱柱形锂离子电池。选择用于该分析的电池的图片显示在图1(b)和 图1(c)中,包含电池在25℃下的放电曲线。 该电池专为EDV电池组而设计,具有128 5. Wh kg的能量密度。其阳极材料是石墨,其阴极材料是NMC和MnO的组合。 根据电池的几何形状和结构,在ANSYS / Fluent中建立了三维模型,如图1所示。四个部分包括模型:活动音量,正电流标签,负电流标签和皮肤。 有效体积表示堆叠结构,包括正极活性材料和负极活性材料,隔板层以及铝箔和铜箔。正极片和负片用于收集通过电池的电流。 包裹有效体积的薄皮和表示小袋的部分标签被构建成包含通过模型中的皮肤表面的内部组件热传导。

使用Multi-Scale Multi Dimensional(MSMD)电池模块在Fluent中解决该模型[29]。 具体地,使用等式1和2求解电场和热场[30]。

其中sigma;是电极的有效电导率,phi;是电极的相电位, 和 - 分别呈现正和负,j是由电流I除以子模型的体积Vol计算的体积转移电流密度。

其中T是温度,q是在此期间的热量产生率,电池工作时,k是导热系数,Cp是热容量,U是电池的开路电压。

本文使用1RC等效电路模型。 为了获得等效电路模型的参数并验证模型性能,进行了两组实验。使用仿真软件Matlab从多脉冲放电和充电数据计算等效电路模型参数[31]。95A放电过程用于验证模型预测的电压和温度。将9个T型热电偶粘贴在电池表面上,以监测每个区域的温度。在放电过程中,通过将电池置于由HEL生产的绝热电池测试量热计Phi-TEC中[32,33],使电池绝热。Agilent 34901A用于获取温度和其他数据。 实验和模拟结果如图2所示。这里使用的实验温升数据是9个热电偶的平均值,模拟温升是整个电池的平均温度。 模拟的电压降和温升都与实验数据相当,表明该模型可以模拟真实电池。

图2 电压和温度比较模拟和实验结果

- 冷却方法配置和模拟

图3 具有相同间隙的冷却配置

图3显示了每种冷却方法的示意图。为了获得更好的可视性,冷却部件的厚度增加。所有四种方法都使用电池的两个最大侧面散去热量。假设通过电池组中的每个电池的平行冷却剂,因此不考虑电池组中的不均匀性。图3(a)显示了空气冷却或直接液体冷却的结构。 在空气冷却和直接液体冷却中,冷却剂流过两个电池之间的间隙并直接接触电池侧表面。虽然这两种方法在电池级别具有相同的配置,但从电池组水平和流量分布的角度来看,直接液体冷却比空气冷却要复杂得多。介电矿物油用于直接液体冷却,这增加了电池组的额外重量并且需要更复杂的循环系统,而空气不会获得显着的重量并且在直接空气冷却中使用风扇易于循环。此外,在直接液体冷却中液体泄漏问题值得仔细考虑。图3(b)显示了翅片冷却的结构。 在放电/充电期间产生的热量通过最大的侧表面传导到翅片,翅片夹在两个电池之间。然后,热量从翅片的边缘消散,翅片通常位于冷板上或直接通过空气冷却。 冷板可以通过液体或其他方法冷却。本文中只有翅片边缘的一侧被冷却。 散热片,通常是铝制,为电池组增加了额外的重量。 每个翅片末端的尺寸是。图3(c)显示了间接液体冷却配置。 “夹套”用于容纳冷却液体,将热量从电池传导到冷却剂,并限制特定冷却通道中的冷却剂。 冷却剂通常是水/乙二醇。夹套和冷却液会给电池组增加一些重量,在操作过程中应考虑泄漏问题。图3(d)显示了直接液体冷却配置; 冷却剂是介电矿物油。 表1列出了每种冷却系统中使用的每种材料的特性。

表一 材料特性

如图4所示,电池组冷却回路包括:电池组,风扇/泵,热交换器和冷却剂管[36]。在本文中,假设不同冷却方法的体积是相同的 - 也就是说,在不同冷却方法中用于冷却的两个电池之间的间隙是相同的。减小水力直径对电池冷却具有积极影响,但冷却系统的功耗将增加[14]。我们在两个电池之间使用1毫米的间隙进行冷却,而一些制造商和研究人员采用空气冷却[37]和翅片冷却[16]的棱柱形袋电池。在本文讨论的所有方法中,用于电池之间冷却的间隙也设定为1mm。 计算不同冷却方法的额外重量并示于表2中。质量百分比是冷却系统重量与电池重量的比率。

表2通过冷却系统为每个电池添加额外的重量

与电池重量(1.01千克)相比,空气冷却的额外重量可以忽略不计。 当所有冷却方法具有相同的体积时,翅片冷却为电池增加了大约39%的额外重量。直接液体冷却和间接液体冷却分别为电池增加约2.95%和7.16%的重量,这在EDV应用中是可接受的。总之,考虑到电池的结构和额外的重量,空气冷却是最简单,最轻的方法,翅片冷却增加了最多的重量,间接液体冷却和直接冷却增加的重量是适中的,由于铝“夹克”的密度几乎是矿物油的三倍,直接液体冷却比间接液体冷却添加更少的额外重量。

图4 电池组冷却回路的一般原理图。

- 模拟结果和讨论

图5 在2.71C放电期间,不同流速或h下的平均电池温度

进行了一系列模拟,通过改变空冷和液冷的冷却剂流速来估算冷却效果。我们让放电结束时的平均温度上升到最低4°C,以便所有冷却方法都具有可比性。空气的速度范围为0-20米/秒,矿物油的速度范围为0-0.01米/秒,水/乙二醇的速度范围为0-0.05米/秒。因为从翅片冷却的冷却表面传导热量的方法可以是可变的,我们假设冷板的热阻可以忽略不计并且仅在冷却表面上仅指定传热系数。传热系数可以根据冷板中的流量计算。 使用空气冷却的典型值为5-25 。 使用390 的值进行间接液体冷却[36]。所有模拟都具有相同的初始和入口温度,电池放电电流设置为2.71C,充电范围的操作状态为1至0.2。根据实验数据计算出过程中的平均发热率约为15.7 W.模拟结果 - 每种不同冷却方法中电池的平均温度 - 如图5所示。空气冷却时空气流速大于4 m / s且传热系数大于400 时的情况高于EV冷却系统目前实际的情况,因此温升曲线 以虚线绘制。即使最大传热系数为,具有合理传热系数的翅片冷却也很难将平均温升控制在8°C以下。当流速在可实现的范围内时,使用空气冷却在放电结束时的最小平均电池温度升高约为8℃。 在这些情况下使用的流速或传热系数是相等的间隔,而平均温度上升不会随着流速或传热系数的增加而成比例地减少。随着流速或传热系数的增加,放电结束时的平均温度下降率降低。 电池的平均温度反映了在冷却系统未进行的放电期间产生的热量部分。这意味着在高流速下,随着冷却剂流速的增加,增加的冷却效果变得不那么显着,而用于吹制或泵送冷却剂的功率显着增加。 用于冷却剂驱动力的理想功耗可以使用等式3来计算:

其中Delta;Pi是从冷却剂入口到一个冷却剂通道的冷却剂出口的压降,Vi是冷却剂通道中的体积流量,i表示冷却剂通道数。边界条件使用相同的入口速度,因此在某些情况下,所有Vi都是相等的。 因此,功耗可以表示为等式4:

和是从每种冷却方法的模拟结果中获得的,如表3-5所示:

图6(a)示出了从电池充电状态1到0.2的放电电压的模拟结果。 当空气冷却,直接液体冷却和夹套冷却的流速为约5g / s时,并且当传热系数为时的平均温度示于图6(b)中。当冷却剂的质量流量接近5g / s时,夹套冷却的平均温度比空气冷却低5℃,比直接液体冷却低2℃。

表3空气冷却的压降和冷却剂流速。

表4压力下降和冷却液的油冷却流量。

表5夹套冷却的压降和冷却剂流速。

图6 电压和温度模拟结果

全文共14984字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1201]