英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

双压电晶片压电微机械超声换能器

Sina Akhbari, Firas Sammoura, Benjamin Eovino, Chen Yang, and Liwei Lin

摘要:本文介绍了双电极双压电晶片微机械超声换能器(pMUT)在空气和液体耦合应用中的概念、基本理论、制造和测试结果。在所提出的差动驱动方案下的理论分析和实验验证都显示出高驱动灵敏度和机电耦合能量效率,其是具有相似几何形状和频率的现有技术的pMUT的4倍。原型换能器采用CMOS兼容工艺制造,半径为100-230mu;m,使用氮化铝作为压电层,厚度在715到950nm之间变化,钼(Mo)作为电极,厚度为130nm。对于测距和运动检测应用,原型换能器的测试操作频率为200-970 kHz,在水中为250 kHz-1 MHz,可用于医疗超声应用例如骨折愈合、肿瘤消融和经颅血细胞溶栓。在所有报告的pMUT阵列中,测量12times;12阵列结构以具有每个电压平方的最高强度,每pMUT平方数和每个压电常数平方(In = I /(V N d31)2)。产生的声强在距离矿物油中的换能器表面2.5mm 处在30-70mW / cm2的范围内,驱动电压为5Vac,适用于电池供电的治疗设备。

关键词:压电微机械超声换能器,压电微机械超声换能器(pMUT),双压电晶片,双晶片pMUT,pMUT阵列。

一、导言

超声换能器已实现用于各种应用的非破坏性工具,例如医学成像、无损检测、测距、手势识别以及用于肾结石粉碎的碎石治疗、用于癌症治疗的高温治疗、高强度聚焦超声(HIFU)用于腹腔镜手术、经颅超声波溶栓治疗脑卒中[1]-[8]。此外,已经证明低强度脉冲超声(LIPUS)可以通过增加细胞分化,上调和增殖来减少骨折愈合时间[9]-[12]。最先进的超声波装置主要由单个元件或压电元件阵列组成,如PZT(锆钛酸铅):厚度模式工作[13]、具有低工作频率、非线性效应、高谐波等缺点是因为换能器和介质之间的阻抗不匹配导致的激励、带宽变窄、以及高制造成本[14]。微机电系统(MEMS)技术可以提供若干好处来解决一些问题,例如批量制造以获得低制造成本、小尺寸、高谐振频率以及由于弯曲模式操作而具有更好的与介质的阻抗匹配。微机械超声换能器(MUT)可分为两种常见类型:电容式MUT(cMUT)[15]和压电式MUT(pMUT)[16]。一般来说,cMUT具有较高的机电耦合系数,但由于间隙较小,需要具有非线性驱动效应和有限垂直变形的高直流偏置电压[17]。另一方面,pMUT可以在低驱动电压下实现高垂直变形并具有线性驱动,但通常具有较低的机电耦合因子[18]。通过引入新的设计配置和膜片几何形状,已经报道了几项先前的工作,以增强pMUT的机电耦合。例如,Sammoura等采用差分驱动方式的双端口pMUT可以将每单位输入电压的输出声功率提高到100%,而二次谐波效应可以抑制到485%[19]。他们的分析还表明,与单电极pMUT相比,多电极pMUT可以设计成实现211%更大的机电耦合系数[20]。谢尔顿等在传感器下面引入了一个谐振匹配管,以增强声耦合,并将pMUT声压级(SPL)提高350%[21]。弯曲形状的pMUT也被证明具有更高的机电耦合。例如,Hajati等发现PZT圆顶形pMUT具有45%的机电耦合系数[22]。 Akhbari等已经开发出一种与氮化铝(AlN)制成的CMOS兼容的弯曲pMUT,与相似几何形状和频率的扁平pMUT相比,具有高一个数量级的低频位移灵敏度[23]-[24]。曲面pMUT的闭合解决方案和分析等效电路模型也证明了它们的性能优于扁平pMUT [25]-[26]。空气耦合双电极双压电晶片pMUT首先由我们的小组展示,具有相似几何和频率的单电极pMUT的驱动灵敏度(每个输入电压的振膜中心位移)的4倍[27]。

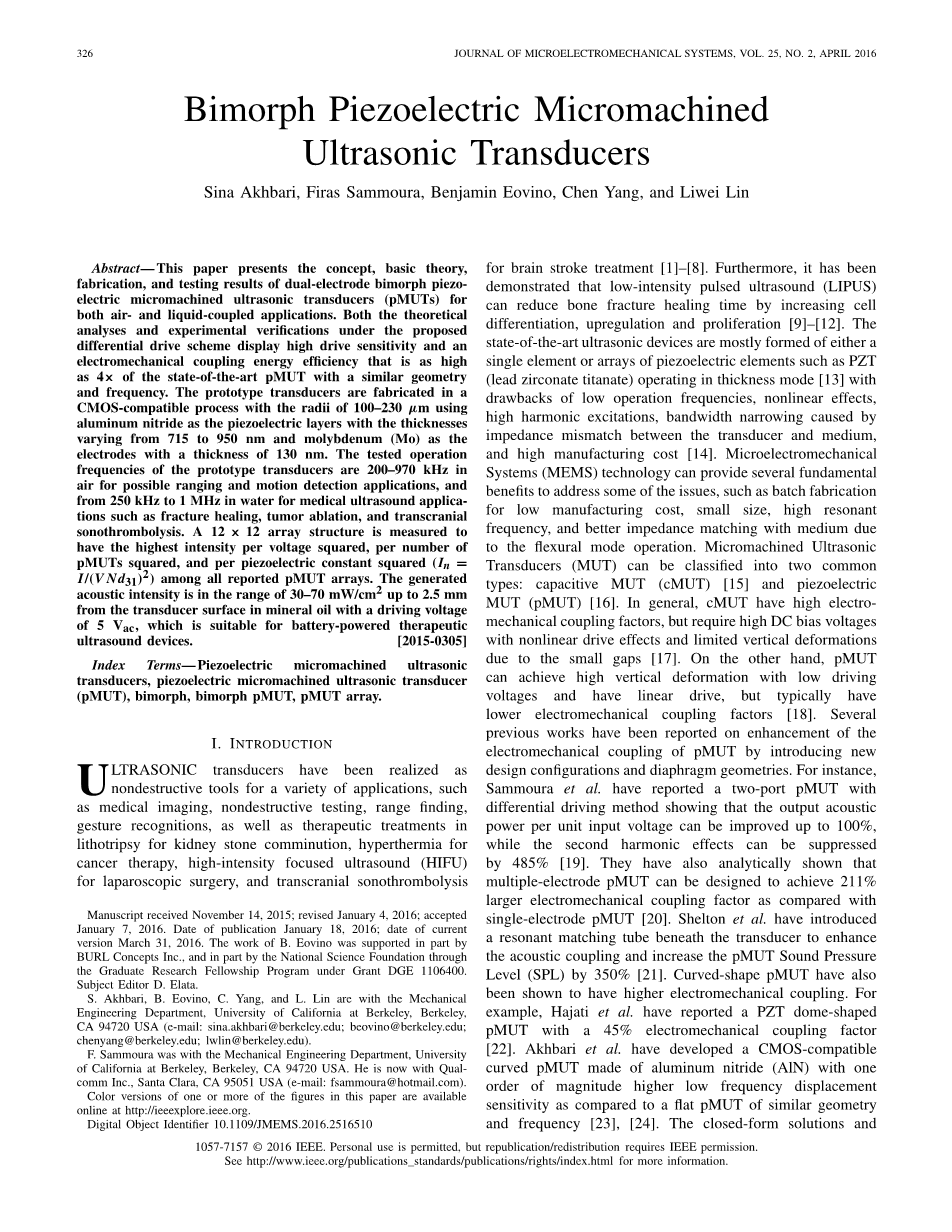

图1.三维示意图,示出了具有两个有源压电层和双电极配置的双晶片pMUT的横截面图:具有顶部和底部电极的内部圆形和外部环形电极(中间层)。

在本文中,用空气和水耦合应用的双电极双压电晶片(DEB)pMUT的基本理论制造和实验证明具有4倍的驱动灵敏度和4倍的机电能效,是最先进的单电极单晶片pMUT。 制造工艺与IC兼容,实际上与最先进的pMUT工艺非常相似。 因此,DEB pMUT架构是当前pMUT设计的绝佳替代品。最后,我们展示了用低至5Vac的电压驱动的制造的换能器具有合适的声输出,可用于手持式治疗医疗设备中。

二、设备概念

图1显示了DEB pMUT的3D示意图(横截面视图)。 该装置由两个有源压电层和四个电极组成:顶部,内部圆形(中间层),外部环形(中间层)和底部电极。Via蚀刻用于暴露埋入的中间电极和底部电极以进行电连接。形成背面蚀刻通孔以释放隔膜并限定圆形夹紧边界。薄的无源AlN层几乎不受背面蚀刻化学物质的影响,用作隔膜底部的蚀刻停止层。 内电极和外电极由小间隙隔开并且被差动驱动,而顶部电极和底部电极接地。有源层中的压电引起的应变梯度导致膜片变形并以弯曲模式移动,将声波发射到接触介质中。

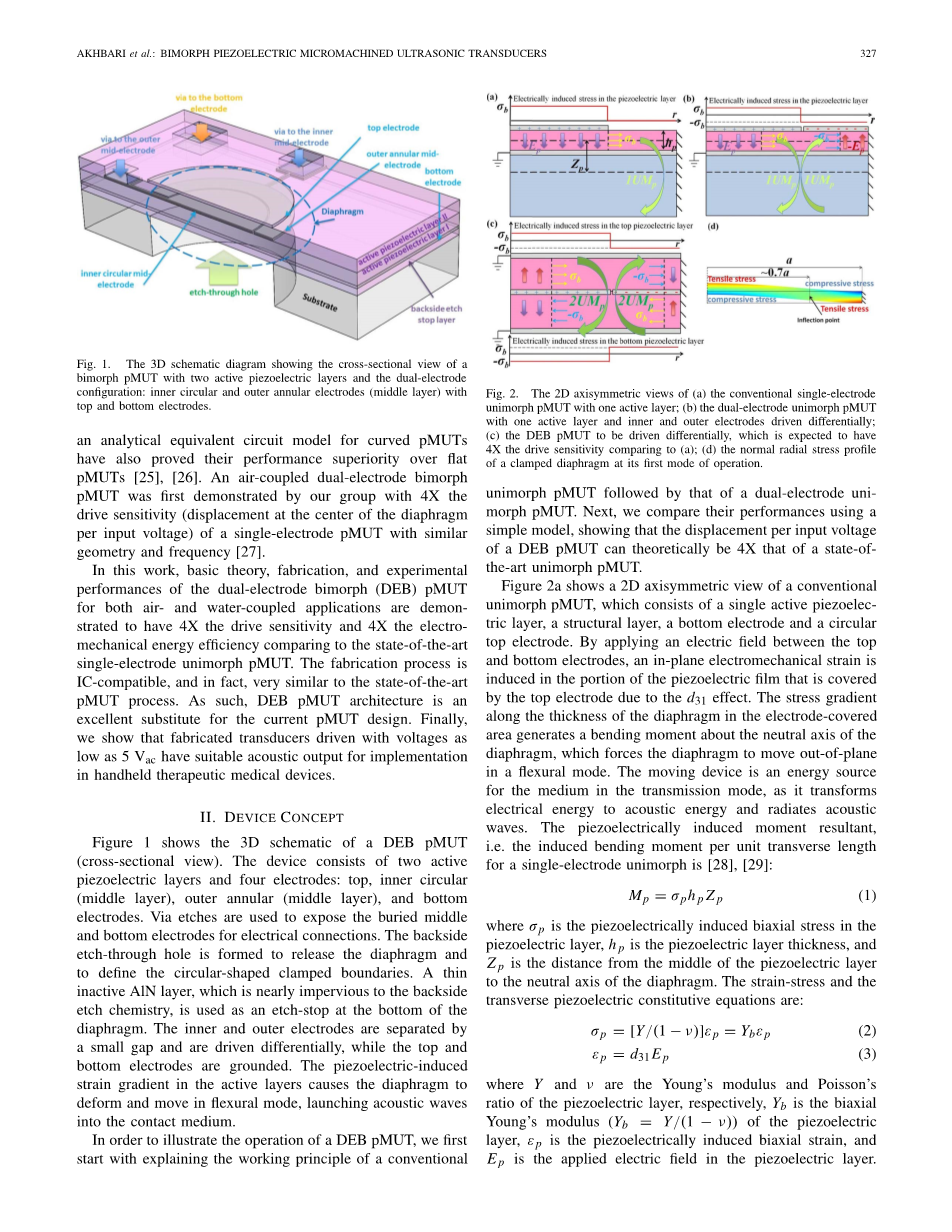

图2.(a)具有一个有源层的常规单电极单晶片pMUT的2D轴对称视图;(b)双电极单压电晶片pMUT,其中一个有源层和内外电极差分驱动;(c)差分驱动DEB pMUT,与(a)相比,预计驱动灵敏度为4倍; (d)夹紧隔膜在其第一操作模式下的正常径向应力分布。

为了说明DEB pMUT的操作,我们首先解释传统单压电晶片pMUT的工作原理,然后是双电极单变形pMUT的工作原理。接下来,我们使用一个简单的模型比较它们的性能,表明DEB pMUT的每个输入电压的位移理论上可以是最先进的单压电晶片pMUT的4倍。

图2a示出了传统单压电晶片pMUT的2D轴对称视图,其由单个有源压电层,结构层,底电极和圆形顶电极组成。通过在顶部电极和底部电极之间施加电场,由于d31效应,在由顶部电极覆盖的压电膜的部分中感应出面内机电应变。沿着电极覆盖区域中的膜片厚度的应力梯度产生围绕膜片的中性轴的弯曲力矩,其迫使膜片在弯曲模式下移出平面外。移动装置是传输模式中介质的能量源,因为它将电能转换为声能并辐射声波。压电诱导的力矩结果,即单电极单晶片的每单位横向长度的诱导弯矩是[28]-[29]:

(1)

其中sigma;p是压电层中的压电感应双轴应力,hp是压电层厚度,Zp是从压电层中间到膜片中性轴的距离。应变应力和横向压电本构方程是:

(2)

(3)

其中Y和nu;分别是压电层的杨氏模量和泊松比,Yb是压电层的双轴杨氏模量(Yb = Y /(1-nu;)),εp是压电诱导的双轴应变, Ep是压电层中施加的电场。

代替Eqs。方程式中的(2)和(3)(1):

(4)

其中Vp是两个电极之间的施加电压,即Vp = Ephp。如所预期的,诱导强迫函数与施加的电压和压电常数成比例。此外,器件在其第一工作模式下的中心位移与感应力矩结果Mp [30]成比例。

在这里,我们将UMp定义为每单位输入电压引起的弯矩产生的单位。对于具有某些材料特性和几何形状的传统单压电晶片pMUT,为了进行比较,我们假设弯矩产生的值为1UMp。

图2d示出了在其第一模式下操作的半径为a的夹紧圆形隔膜。当顶部内部(拐点距离中心[20] 0.7a)处于拉伸应力下时,顶部外部处于压缩应力下。如果双电极单压电晶片pMUT(如图2b所示)以相同的电压幅度差分驱动但极性与内电极和外电极相反,则隔膜的顶部内(外)部分将处于膨胀状态,而隔膜的外(内)部分将处于收缩状态。因此,对于具有与传统单压电晶片pMUT相同的几何形状和材料特性的双电极单压电晶片pMUT,总产生的力矩结果为2UMp,因此,每个输入电压的位移是单电极单晶片pMUT的两倍。

具有双电极的双压电晶片pMUT如图2c所示,其灵感来自众所周知的具有两个有源压电层的悬臂型压电双晶片结构(例如,[31]),这两个有源压电层直接有助于将电能转换为机械能。该装置具有三层电极,其中顶部电极和底部电极接地,并且中间电极的图案类似于双电极单压电晶片pMUT的顶部电极。为了更好地理解DEB pMUT的操作,必须注意:a)两个有源层具有相似的压电极性,但由于电极配置,感应电场具有相反的方向,因此,诱导应力具有相反的符号。每个径向位置的压电层; b)如图2d所示,弯曲隔膜的每个径向位置处的顶部和底部上的面内应力具有相反的极性。结果,具有与传统单压电晶片pMUT相同的机械性能的DEB pMUT的顶部和底部有源层各自产生2UMp的弯矩。因此,当中间电极被差动驱动时,来自每个部分的产生的力矩对膜片变形有建设性贡献,并且总体力矩结果将等于4UMp。因此,与具有相似几何形状和材料特性的单压电晶片pMUT相比,所提出的DEB pMUT提供4倍的驱动灵敏度。

器件的能量效率由等于0.5 Ap计算(电极之间的环隙区域可忽略不计); 压电层厚度和介电常数分别为hp和εP; 中心的有效机械刚度为kmc; 由Vp驱动的单电极单晶片pMUT的中心位移为xc单电极单晶片pMUT的电能和机械能方程是:

(5)

(6)

因此,机电效率是:

(7)

对于双电极单压电晶片pMUT:

(8)

(9)

(10)

必须注意的是,由于两个电极的驱动,如果我们使用相同的输入电压,输入能量是单电极单晶片的两倍,然而,输出机械能高4倍,因此,机电效率为2X更大。此外,DEB pMUT的能量方程是:

(11)

(12)

(13)

它是从方程式(13)中找到的DEB pMUT的能量效率是单电极单压电晶片pMUT的4倍。总之,DEB pMUT的驱动灵敏度和能量效率均为具有相似几何形状和机械性能的单电极单压电晶片pMUT的4倍。

三、制造过程和结果

- 流程

图3显示了DEB pMUT的CMOS兼容制造工艺流程。该工艺开始于溅射厚度分别为210nm,130nm,715-950nm的AlN / Mo / AlN叠层(用于液体或空气耦合操作的不同AlN厚度)(图3a)。第一AlN层用作背面深反应离子蚀刻(DRIE)停止层,而Mo层是底部电极,第二AlN层是DEB pMUT的底部有源层。图3b示出了薄(60nm)SiO2的PECVD沉积,然后溅射沉积第二Mo层(130nm)用于中间电极(图3c)。SiO2层有助于提高击穿电压和器件稳定性,并且在不可避免的AlN晶体缺陷的情况下也会降低功耗,否则会导致电流泄漏。在第二AlN有源层的溅射期间,SiO2阻挡层防止中间Mo电极沿着晶粒边界扩散穿过底部AlN有源层,这是由于第一和第二AlN有源层之间可能的应力失配而发生的。热效应。由于以下事实,这种扩散在较高温度下更快速和更突出:a)底部活性AlN层扩展,因此沿着晶界的分子空隙或晶格缺陷变成更易受Mo扩散的路径,b)扩散在较高的温度下,速度自然会更快。二氧化硅层用作均匀屏障,防止Mo层扩散通过AlN层。Mo层的扩散对器件产生两个不利影响:1)在一些位置夹着AlN层的两个电极之间的有效距离变得远小于AlN厚度,因此AlN层中的感应电场变得远高于AlN层。Vmb / hAlN1的预期值,其中Vmb是中间电极和下电极之间的施加电压,而hAlN1是第一AlN有源层厚度。这种现象导致器件的击穿电压降低。2)AlN电阻降低,这使得AlN电容器更难以充电并执行机电能量转换。此外,由于AlN的有限电阻,器件从电源汲取更多电流,因此功耗增加。图3d示出了使用SF6和O2等离子体蚀刻的中间Mo和二氧化硅阻挡层的图案化。图3e和3f描绘了第二715-950nm厚的AlN有源层和第二60nm厚的SiO2阻挡层的溅射沉积,其防止金属通过晶体缺陷在图案化的中间Mo的尖锐边缘处扩散或者第二AlN有源层中的其他固有结晶缺陷,并且在以下步骤中用作AlN的湿法蚀刻的保护掩模。

图3. DEB pMUT的工艺流程:(a)AlN / Mo / AlN叠层的溅射;(b)PECVD SiO2沉积;

全文共19805字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1076]