英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

来自生物质衍生的碳水化合物生产二甲基呋喃作为液体燃料

日益减少的化石燃料储备和增加的对全球变暖的担忧表明在不久的将来需要可持续的能源。对于在运输部门中有用的燃料,它们必须具有特定的物理特性,以便有效地分配,储存和燃烧; 这些性能目前由不可再生的石油衍生液体燃料来实现。乙醇,是目前大量生产的唯一可再生液体燃料,其存在一些局限性,包括低能量密度,高挥发性和大气中水分吸收造成的污染。在这里,我们提出了从果糖(直接从生物质或通过葡萄糖的异构化获得的碳水化合物)生产2,5-二甲基呋喃的催化策略,用作液体运输燃料。与乙醇相比,2,5-二甲基呋喃具有更高的能量密度(40%),更高的沸点(20K),并且不溶于水。这种催化策略创造了将丰富的可再生生物质转化为适合运输部门的液体燃料的途径,并可能减少我们对石油的依赖。

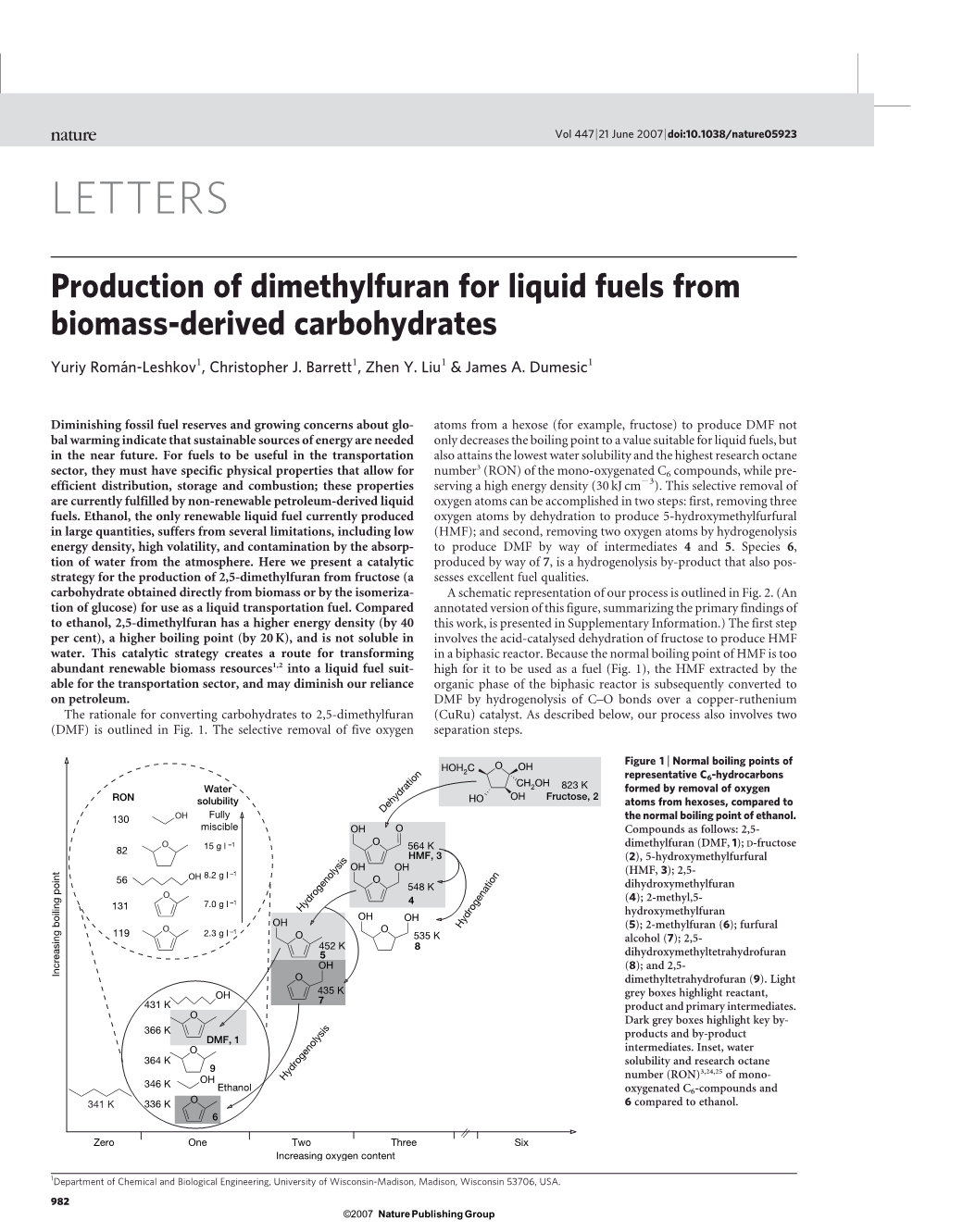

将碳水化合物转化为2,5-二甲基呋喃(DMF)的基本原理概述于图1中。从己糖(例如,果糖)中选择性地除去五个氧原子以产生DMF不仅将沸点降低到适合于液体燃料的值,而且还获得最低的水溶性和最高的研究法辛烷值(RON)的单氧化C6化合物,同时保持高能量密度(30kJ)。这种氧原子的选择性去除可以分两步完成:首先,通过脱水除去三个氧原子以产生5-羟甲基糠醛(HMF); 第二,通过氢解除去两个氧原子,通过中间体4和5产生DMF。通过7生产的物种6是氢解副产物,其也具有优异的燃料品质。

我们的过程的示意图如图2所示。(该图的注释版本,总结了这项工作的主要发现,见补充信息。)第一步涉及酸催化的果糖脱水以在双相反应器中产生HMF。由于HMF的正常沸点太高而无法用作燃料(图1),因此双相反应器的有机相提取的HMF随后通过铜- 钌(CuRu)催化剂将C-O键氢解转化为DMF。如下所述,我们的过程还涉及两个分离步骤。

图1 | 与乙醇的正常沸点相比,通过从己糖中除去氧原子形成的代表性C6-烃的正常沸点。化合物如下:2,5-二甲基呋喃(DMF,1); D-果糖(2),5-羟甲基糠醛(HMF,3);2,5-二羟基甲基四氢呋喃(4);2-甲基,5-羟甲(5); 2-甲基呋喃(6); 糠醇(7);2,5-二羟基甲基四氢呋喃(8); 和2,5-二甲基四氢呋喃(9)。浅灰色框突出了反应物,产品和主要中间体。深灰色框突出了关键副产品和副产品中间体。插图,水溶性和研究法辛烷值的单氧化C6-化合物和6与乙醇相比。

图2 | 将果糖转化为DMF的方法的示意图。 图包括在双相反应器(R1)中选择性地脱水果糖以形成HMF; 从含有HMF的液体溶剂中蒸发水和HCl,导致NaCl(E1)沉淀; 通过CuRu催化剂(R2)将HMF氢解成DMF; 从萃取溶剂和未反应的中间体(S1)中分离DMF产物。 从本文中可了解详情。

为了实施我们的工艺,我们开发了一种新的催化系统,以从浓缩糖溶液(图2中的R1)高产率生产HMF。虽然已报道多种催化体系用于在含有高沸点组分(例如二甲基亚砜)的溶剂中生产HMF以抑制副,但痕量的此类组分对燃料质量有害,并且它们的去除需要能量密集型净化程序。我们表明,HMF可以通过在双相反应器中使用低沸点溶剂的酸催化脱水来高产率地生产,所述低沸点溶剂本身是优异的燃料组分,因此不需要昂贵的分离步骤来生产最终的液体燃料混合物。 双相反应器中的反应性水相含有酸催化剂和糖,萃取相含有连续萃取HMF产物的部分可混溶的有机溶剂(例如丁醇)。重要的是,向水相中加入盐改善了HMF分配到萃取相中,并且在不使用高沸点溶剂的情况下导致HMF产率增加。

通过萃取率R(有机层中的HMF浓度与水层中的HMF浓度之比)测量,有机相从反应性水相中萃取HMF的能力直接影响HMF选择性,定义为摩尔数。 产生的HMF除以反应的果糖的摩尔数(图3,表1)。我们的结果表明,随着R的增加,HMF选择性增加,表明从水相中更有效地除去HMF可防止不希望的副反应。 向反应性水相中加入盐通过盐析效应增加R,由此电解质改变了液体组分之间的分子间键合相互作用,降低了水相和的互溶性。特定提取溶剂的R值不仅取决于溶剂对HMF的亲和力,还取决于盐分离两相的能力。 在目前的工作中,向水相中加入NaCl导致所有测试盐的R增加最多; 其他盐的结果可以在补充信息中找到。例如,与不含盐的实验相比,使用2-丁醇作为提取溶剂,用NaCl(30g NaCl / 100g )饱和30wt%果糖溶液(有机相和水相体积的初始比例./ .51.6)导致R从1.6增加到3.3,导致HMF选择性从66%提高到79%(表1,试验1和6)。 值得注意的是,NaCl的存在具有允许更高的./值的额外益处。 因此,在保持双相反应条件的同时,可以使用更高的HMF选择性。具体来说,当比例为./。 如果加倍,则不含盐的2-丁醇体系变为单相,而用NaCl饱和的体系保持双相,R为3.6,HMF选择性为89%(表1,第5步)。 NaCl的主要作用是改变溶剂性质,同时保持惰性。 具体地,果糖在NaCl存在下脱水,但在不存在提取溶剂的情况下,导致与不存在NaCl时相同的HMF选择性(表1,试验19和20)。

尽管各种提取溶剂可以产生高HMF选择性(图3),但使用1-丁醇作为溶剂对于生物质应用是有利的。 例如,溶剂如2-丁醇是从石油衍生的产物中获得的(通过2-丁烯的水解;参考文献12),而1-丁醇可以通过生物质衍生的的发酵来生产。 而且,与不饱和溶剂如甲苯或甲基异丁基酮不同,1-丁醇在我们的方法的氢解步骤中是惰性的。使用1-丁醇和用NaCl饱和的水相的脱水反应显示R值为3.0,HMF选择性为82%(表1,试验8)。 当使用1-丁醇时,我们观察到在0.001至0.25M的HCl浓度范围内,HMF选择性与酸含量无关(表1,试验8-12)。

图3 | 提取率R对果糖对各种有机溶剂的HMF选择性的影响。 打开符号,没有NaCl的实验; 填充符号,用NaCl饱和的水相进行实验。 钻石,2-丁醇(填充金刚石,使用2-丁醇作为提取溶剂的实验和含有5,15,25和35%NaCl的水相;开放金刚石,使用不含盐的2-丁醇和./的实验。51.6); 向上指向的三角形,1-丁醇; 向下指向的三角形,1-己醇; 圆圈,甲基异丁基酮; 右指三角形,5:5甲苯:2-丁醇; 正方形,无溶剂。R=[HMF]有机./[HMF]水性。

接下来,含有HMF的提取溶剂经历纯化步骤(图2中的E1)。 对于类似于表1中的试验12的实验,进入蒸发器的物流含有260mmol/L HMF(通过高效液相色谱法,HPLC测量),2,800mmol/L水(可见计算假设的补充信息),26mmol/L NaCl (通过HPLC测量),3.6mmol/L HCl(通过用NaOH酸滴定测量)和1.1mmol/L 1-氯丁烷(通过气相色谱测量)。 低温下的真空蒸发(例如,363K)可用于从具有较低相对挥发性的组分中分离挥发性杂质,例如HMF和1-丁醇。此外,由于NaCl在无水有机溶剂中的溶解度低于在水中的溶解度,因此除去水会使盐从溶液中沉淀出来。 蒸发进入物流总质量的25%将杂质水平降低至360mmol /L 水,1.6mmol / L NaCl,1.5mmol / L HCl和0.2mmol / L 1-氯丁烷。 通过用离心蒸发器的纯化流的NaOH中和,将1-氯丁烷的水平降低至低于我们的检测限(0.1mmol / L)。因此,水,NaCl,蒸发的1-丁醇部分和58%的HCl被回收并再循环回到两相反应器中,而含有HMF和1-丁醇的纯化液体物流被送去进一步处理。

接下来,HMF通过铜基催化剂(图2中的R2)转化为DMF。 以前的研究表明,亚铬酸铜()选择性地将糠醛转化为7和6,而不会使呋喃环过量氢化或过量的。 因此,应该是HMF氢解为DMF的有效催化剂,尽管尚未报道该反应的研究。我们使用进行HMF氢解的液相批次实验显示DMF的产率为61%(定义为选择性和转化率的乘积),5%产率为29%(详细结果可在补充信息中找到)。 然而,重要的是,溶剂中的痕量氯离子(在脱水步骤期间引入并且在蒸发步骤期间未完全除去)显着地使催化剂失活。 例如,当该催化剂用于含有1.6mmol / L NaCl的1-丁醇溶液时,仅得到6%产率的DMF。关于通过p.p.m.水平的氯化物物质使铜基催化剂失活的文献表明,主要的失活模式是氯化物诱导烧结。

为了减轻铜催化剂的中毒,我们开发了一种耐氯的碳载铜钌(CuRu / C)催化剂。 使用这种催化剂的理由是我们首先观察到碳载钌催化剂在氯离子存在下能够抵抗失活; 然而,这种催化剂主要将HMF转化为8.由于铜和钌是不混溶的,并且铜具有比钌低的表面能,它们的混合物产生两相体系,其中铜相涂覆在的表面上。 因此,我们假设CuRu / C催化剂可表现出类似铜的氢解行为以及类似钌的氯抗性。

使用3:1(原子比)Cu:Ru / C催化剂的液相氢解实验产生71%DMF,4%6和12%中间体的产率。 值得注意的是,与含有1.6mmol / L NaCl的纯化1-丁醇溶液一起使用的相同催化剂产生61%DMF,4%6和20%中间体的产率。 因此,尽管CuRu / C在一定程度上受到氯化物物质的影响,但其性能明显优于。

或者,因为NaCl不蒸发,所以使用流动反应器进行气相氢解实验以消除氯离子对CuRu / C的影响。 使用3:2 Cu:Ru / C催化剂的气相氢解显示产率为76-79%DMF,和5%中间体用于1.5和10wt%HMF进料(详细结果参见补充资料)。反应后未检测到氯化烃。 因此,尽管气相法需要进料蒸发,但它具有多种益处。 首先,与液相工艺相比,它不产生副产物和更少的中间体。 其次,它可以处理稀释和浓缩的HMF溶液。 第三,因为当使用1-丁醇或1-己醇时获得相同的产率,可以使用其他溶剂而不改变选择性。 最后,尽管催化剂在加工相当于催化剂质量的1.7倍的HMF后缓慢失活,但可以通过在反应温度下流动氢气使其充分再生。

DMF可任选地在钌催化剂上氢化成9。9含有比DMF更高的氢碳比,这转化为更高的能量含量。此外,9可以在延长的时间段内提供额外的储存稳定性,因为它含有完全氢化的呋喃环。 DMF和9的毒理学性质均未经过彻底测试。 现有的有限信息表明,DMF的毒性不比现有的燃料成分毒性大; 但是,必须在批准这些呋喃成分用于商业用途之前进行长期研究(详见补充资料)。

最后一步涉及从溶剂和反应中间体中分离DMF(图2中的S1)。 可以将更易挥发的组分(即DMF,6和水)与溶剂和中间体分离; 然后可以将后一种物流再循环回氢解反应器。 在缩合时,疏水产物DMF和6自发地与水分离。 取决于最终的燃料组合物要求,可以使用蒸馏方法更精确地控制组分的分布,并且还将一部分溶剂再循环到脱水反应器中。 我们注意到,蒸发含有DMF和1-丁醇的物流所需的能量,导致产物分离,大约是蒸发用于生物燃料应用的发酵产生的乙醇水溶液所需能量的三分之一(参见补充信息)。

如果使用更容易获得的原料,例如葡萄糖,则从生物质中大规模生产DMF的效率将提高。 虽然我们直接从葡萄糖中获得了中等产量的HMF(表1,第22行),但果糖的转化更具选择性。 在这方面,已经存在从葡萄糖产生高水平果糖的有效方法,例如酶催化异构化与模拟移动床。 虽然商业应用仍然存在挑战,但这项研究为生产DMF作为生物质衍生的液体运输燃料开辟了一条新途径。

方法摘要

脱水实验。在典型的实验中,含己糖的水溶液(例如,基于无盐的30wt%果糖),无机盐(例如,NaCl),酸催化剂(例如,0.25M HCl)和 将有机溶剂(例如,1-丁醇)在厚壁玻璃反应器中混合。反应在453K下进行,在该温度下由挥发性组分的蒸气压产生的总压力和有机相和水相的恒定初始体积比(./)。 使用约3分钟的反应时间来转化75%的进料。

氢解实验。液相氢解实验使用5wt%HMF在1-丁醇溶液中在493K和6.8bar压力下进行。 气相实验在流动反应器中在493K下进行,液体进料速率为0.2 / min,重时空速(定义为每小时每克催化剂的HMF克数)为0.15和0.98 对于1.5wt%和10wt%的HMF溶液,分别在1-丁醇中。CuRu / C催化剂通过初湿含浸法(定义为加入含有金属盐的浸渍液以填充催化剂载体的孔体积,在这种情况下等于1.06ml /g催化剂)的商品制备。 催化剂由10wt%Ru的碳组成(C-10催化剂,由Vulcan XC-72碳上的高性能钌组成,E-TEK Division,PEMEAS Fuel Cell Technologies),含硝酸铜(CuNO3·2.5H2O,Sigma-Aldrich) 水溶液。

完整的方法 和任何相关的参考资料可在www.nature.com/nature上的在线版本中找到。

2006年12月26日收到; 2007年5月11日接受。

1. Parikka, M. Global biomass fuel resources. Biomass Bioenergy 27, 613–620

(2004).

2. Ragauskas, A. J. et al. The path forward for biofuels and biomaterials. Science 311, 484–489 (2006).

3. Barlow, M. T., Smith, D. J. amp; Steward, D. G. Fuel composition. European patent

EP0082689 (1983).

4. Romaacute;n-Leshkov, Y., Chheda, J. N

全文共9550字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[867]