英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

自动变速器新型结构的设计,建模与控制

VirinchiMallela

Zongxuan Sun

摘要

汽车变速箱需要有效地将动力从发动机传递到车轮。自动变速箱是使用最广泛的变速箱之一。变速器内置一个液压系统,用于启动离合器,以实现不同的传动比。目前,这些离合器主要是借助于复杂控制结构中的许多阀门开环控制,该结构是为了在给定的传动系统中执行精确的压力和流量控制而专门设计的。为了满足日益增长的更高燃油经济性需求,具有更多传动比挡位数的变速器正在推出。随着离合器和控制元件的增多,液压结构变得越来越复杂。MEMS技术的进步,使得基于传感器的离合器直接反馈控制成为可能。本文首先分析了当前变速箱液压启动结构,然后针对反馈型离合器提出一种新的结构。通过硬件在环系统实验,所提出的结构得到了进一步的验证。

1 引言

随着对燃油经济性的关注日益增加,有效地生产和传输能源的需求比以往任何时候都更多。在不同的负载条件下,发动机的效率变化很大。因此自动变速器用于在更高效的运行点操作发动机,也以平稳的方式传递扭矩。多年来已经开发出许多传动系统。自动变速器(AT)在北美广泛使用。其他变速器包括手动变速器(MT),机械自动变速器(AMT),双离合变速器(DCT),混合动力变速器和无级变速器(CVT)。与每种变速器相关的挑战已被记录。MT和AMT具有在换挡期间扭矩中断的固有问题。由于缺少提供阻尼的变矩器,双离合变速器在换挡过程中可能有动力传动系统的振动。混合动力由于复杂性,传输需要额外的电源并且昂贵。 CVT能改变传动比,提供了运行的灵活性,使发动机在更高效的工作点运转。迄今为止,主要的皮带CVT已经批量生产,扭矩容量有限。因此,在汽车应用中使用阶梯齿轮自动变速器仍然是必要的。

图1 四速自动变速器

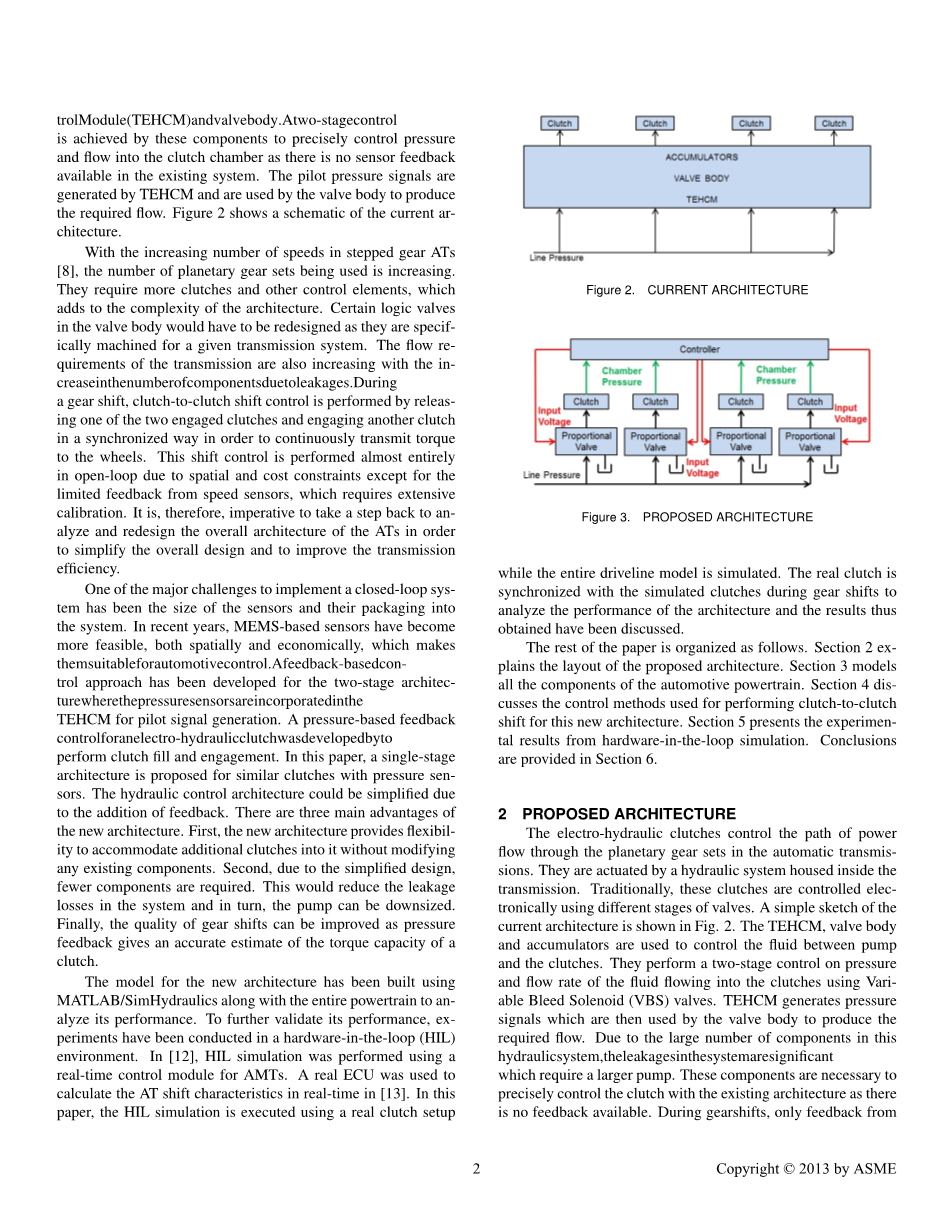

AT使用电液“湿”离合器的组合和行星齿轮组以实现不同的传动比。图1显示了离合器的结构以及四速变速器行星齿轮机构。内部液压系统用于驱动离合器,这些离合器通过如变速器电液控制模块(TEHCM)的控制元件和阀体控制。通过这些部件实现两阶段精确控制压力,因为在现有系统中没有可用的传感器反馈,所以压力流入离合器室。导向压力信号是由TEHCM生成并被阀体用于产生所需的流量。图2显示了当前结构的示意图。

随着阶梯齿轮AT的速度不断增加[8],正在使用的行星齿轮组的数量正在增加。他们需要更多的离合器和其他控制元件,因此增加了结构的复杂性。某些逻辑阀门在阀体内必须重新设计,因为它们是针对给定的传动系统专门加工的。组件数量随着泄漏增加,变速

器的流量要求也在增加。通过释放两个接合的离合器中的一个并接合另一个离合器来执行换挡,离合器至离合器换挡控制以同步方式连续传输扭矩到车轮。由于空间和成本的限制,这种换挡控制几乎完全开环执行,除了来自速度传感器的有限反馈之外,这需要广泛的校准。因此,必须退一步分析并重新设计AT的整体结构以简化整体设计并提高传输效率。

图2 当前结构

图3 改进的结构

实现闭环系统的主要挑战之一是传感器及其封装系统的大小。近年来,基于MEMS的传感器已经在空间和经济上更具可行性,使得它们对于自动控制来说更为合适。基于反馈的控制方法已经发展为两阶段结构,压力传感器集成在生成导频信号的TEHCM, 电动液压离合器的压力反馈控制由执行离合器填充和接合开发。在本文中,单阶段结构计划用带有压力传感器的类似离合器。由于增加反馈,液压控制结构可以简化。新结构有三个主要的优点。首先,新结构提供了灵活性,可以在不修改任何现有组建的情况下容纳更多的离合器。其次,由于设计简化,需要更少的组件。这会减少系统中的泄漏损失,反过来可以减小泵的尺寸。最后,换挡品质可以随着压力反馈对离合器扭矩容量的准确估计而改善。

新结构的模型已经使用MATLAB / SimHydraulics建立,以及整个动力系统来分析其性能。为了进一步验证其性能,已经在硬件在环(HIL)的环境中进行了实验。在[12]中,使用实时控制模块对AMT进行了硬件在环仿真。在[13]中,一个真正的ECU被用来实时计算AT转换特性。在本文中,硬件在环仿真使用真正的离合器设置来执行,而整个传动系模型是模拟的。真正的离合器与模拟离合器同步,在换挡过程中分析结构的性能,获得的结果已经讨论过了。

本文的其余部分安排如下。第2部分解释了所提出结构的布局。第3节模型汽车动力总成的所有组件。第4节讨论了这种新结构用于执行离合器到离合器转化的控制方法。第5部分介绍了硬件在环仿真的实验结果。结论在第6节中提供。

2 改进的结构

电动液压离合器控制着流过自动变速器中行星齿轮组动力的路径。它们由变速器内部的液压系统驱动。传统上,这些离合器使用不同级别的阀门进行电子控制。一个简单现有结构的草图如图2所示。TEHCM,阀体和蓄能器用于控制泵和离合器之间的流体。他们使用可变排放电磁阀(VBS)阀,对压力和流体流入离合器的流动速度进行两阶段控制。 TEHCM产生压力信号,然后被阀体用于产生所需流量。由于液压系统中有大量的组件,系统中的泄漏是显著的,这需要更大的泵。由于没有可用的反馈,这些组件对于精确地控制离合器和现有的结构是必要的。在换挡过程中,仅使用来自速度传感器的反馈。由于采用任何其他传感器,当前结构不能直接检测到离合器扭矩或其容量。相反,前馈控制是基于变速器在各种操作条件下的广泛校准而设计的。

改进的自动变速器液压系统结构如图3所示。由于增加了传感器反馈,该结构已经非常简单,将控制分配给各个离合器单元。

离合器单元与室内的压力传感器配合使用,该反馈用于控制离合器。由于空间限制,位移传感器很难实现。阀体和TEHCM中的两级VBS阀门已被2位三通比例减压阀取代。

可以看出,在变速器需要n个离合器到n 1个离合器的情况下,结构上不需要任何修改就可以轻松增加一个离合器。除离合器之外,唯一需要的其他部件是比例减压阀。在传统的结构中和这一样很难,因为控制结构需要重新设计阀体以容纳附加的离合器和其他部件与之产生关联。此外,用于控制的部件数量减少了,这将减少系统中泄漏损失的产生。因此,当系统的流量需求下降,可以缩小泵的尺寸。在换挡时,除了用于速度传感器之外,离合器室的压力传感器反馈还可用于改善换挡品质,它与将在下一节讨论的离合器的扭矩容量有关。

图4 汽车动力总成

3 动力系统建模

为了测试提出的结构,动力总成已经使用SimHydraulics软件包进行建模和仿真,这该软件是MATLAB / Simulink的一部分。动力系统中使用的所有组件的数学模型(图4)均为在本节中。

3.1 发动机和变矩器

发动机模型在[15]中提供。发动机动力可以描述为:

其中Je是发动机的惯性,是发动机转速,Te是由发动机产生并作为输入的扭矩,Tp是变矩器的泵轮转矩,Tf是发动机的摩擦转矩, 15.10

变矩器在两种模式下运行,即变矩和偶合。描述这两种模式的等式在[16]中给出:

变矩时(即)

偶合时(即,),其中Tp和Tt是泵轮和涡轮转矩,和是泵轮和涡轮转速。

3.2 液压泵

使用内外齿轮泵作为液压源。该泵的排量和流量由下式确定:

其中bg是齿轮宽度,ra1和ra2是内外齿轮的齿顶半径,eg是中心距,Np是泵轮的角速度。

泵轮中的泄漏被模拟为泵轮端口的速度和压力差函数。它可以写成

其中K1和K2是由实验确定的系数。

3.3 管道

泵和离合器之间有着固定容量的管道。这部分唯一的动态是压力。由于泵和流出进入离合器产生流入。因此,管道的压力动力学模型可以是写为:

其中Ppipe是管道中流体的压力,Vpipe是管道的体积,QC1R,QC123,QC34和QC24是分别流入离合器C1R,C123,C34和C24的流量。

3.4 离合器系统

仿真中使用的离合器系统已经建模在[11]中。连接泵和油箱端口的离合器室使用2位三通道减压阀。 泵和离合器室之间的阀门开口区域,以及离合器室和油箱,是阀芯位置。与离合器活塞相比,阀芯由于相对较小的时间常数,其动态参数被忽略。阀芯的瞬间位置Lspool如公式(9)所示进行计算。

其中u是比例阀的控制输入,Kspring是阀芯弹簧的刚度,Lpreload是弹簧预加载荷,Aspool是阀芯的横截面积,Pr是离合器室压力。

有关离合器活塞的动力学公式如下:

其中x1是离合器活塞位移,x2是离合器活塞速度,Mp是离合器活塞的质量,Ap是活塞的横截面积,Pc是由于离合器旋转产生的压力,Kp是离合器弹簧刚度,xp0是离合器弹簧上的预加载荷,dp是离合器活塞上的阻尼,Fdrag是由于离合器活塞密封产生的摩擦力,Feng是由于挤压离合器板产生的反作用力,V是离合器室的容积,Q是流入离合器室的流量。

随离合器腔内的压力变化,油中夹带的空气可能导致体积弹性模量变化,特别是在压力低时的离合器填充期间。模拟中使用的体积弹性模量模型从SimHydraulics获得,如式(13)所示。

其中beta;0是没有夹带空气的流体的体积弹性模量,gamma;是空气的比热比,Pa是大气压压力,R是流体中夹带的空气百分比。转矩容量为离合器传递的最大转矩,可以通过以下方式确定:

其中mu;是摩擦系数,R是离合器平均半径,n是离合器组件的数量,Feng是接合力。 由于没有旋转的离合器来确定扭矩容量,使用压力移动的接合力模型如图5所示。

图5 接合力与位移(填充后)

3.5 变速箱

基于拉格朗日的方法已被用来推导行星齿轮的运动方程。该模型可以在换挡过程中实现连续模型。它已被改编用于图1中所示的传输。式(15)描述了行星齿轮的动力学方程,和是齿圈加速度的函数。

其中B和C是从惯性获得的系数矩阵和行星齿轮组的齿数。TS1,TC1R2,TS2和TC2R1分别为第一和第二行星齿轮太阳轮和齿圈上的转矩输入。该变速器的离合器接合时间如表1所示,由于离合器CR仅用于倒挡齿轮,它在实施中被忽略。车辆的惯性集中在车身的行星齿轮组输出齿轮上。因此,车辆上的全部负载被用作变速器的输入。车辆上的负载已被分析。所以,总阻力可以计算为

其中Kr是无量纲滚动阻力系数Mv是车辆的质量,q是坡度角,ra是密度,Cd是气动阻力系数,A f是车辆迎风的面积,v是车辆速度,g是加速度,由于重力,Fbraking是由于制动而产生的负载。

作用于系统的总阻力矩为

rr是轮胎的半径。

与仿真相关的参数在表2中

表1 离合器运行表

表2 参数值

图6 1-2升挡

4 控制方法

在当前的结构中,传输控制在开环或通过使用来自速度传感器的反馈。二个离合器

在任何给定的挡位状态下都处于接合状态,并且换挡是通过离合器到离合器换挡执行,以连续不间断地传输扭矩。 在离合器到离合器换挡中,两个离合器中的一个另一个离合器接合时脱开。常开离合器通过移动来接合,直到接触离合器片。 这个过程被称为离合器填充,在离合器填充完成后,常开离合器和常闭离合器的转矩是同步的关系。它们之间的关系可以使用杠杆图分析得出。

对于所提出的结构,已经实现利用压力传感器和速度传感器的反馈闭环控制。由于压力是离合器转矩容量的直接指标,它对实现离合器快速换挡和换挡品质提供了更多便利。 新结构的控制使用两个控制器来执行。高级控制器根据换挡时间图来确定是否换挡,低级控制器通过跟踪压力轨迹执行填充来控制离合器,控制它们在接合和分离过程中的扭矩能力。根据是升挡还是降班挡,实施不同的控制策略。PID控制器被用于执行压力跟踪,如式(18)所示。

其中V是比例减压阀的控制输入,e是压力跟踪的误差,Kp,Ki和Kd是PID控制器的校准常量。

使用如图6所示的1-2换高挡的示例已经说明了升挡。常开离合器(C24)被填充,同时将常闭离合器(C1R)保持原样。然后,离合器C1R中的压力减小到其转矩容量与由离合器承载的实际转矩相匹配的水平。这是通过变速器输入和输出之间的速度比一阶导数的符号变化检测的。紧接着是扭矩阶段,离合器C1R中的扭矩完全同步转移到基于式(19)的离合器C24。为了避免处理多输入多输出(MIMO)系统,问题已被分为两个独立的单输入单输出(SISO)系统。离合器C1R和C24跟踪两个不同的压力轨迹,这将确保在整个换挡中成功跟踪(见图6)时,离合器保持同步。由于车速在换挡时变化不大,速度比也就是涡轮速度的指标。

其中Tin是输入扭矩,TC1R是离合器C1R中的扭矩,TC24是离合器C24中的扭矩,R1,R2,S1和S2是行星齿轮的齿圈和太阳轮上的齿数。

然后是惯性阶段(方程(20)),当变速器输入和输出之间的速比被达到期望值。离合器C1R完全脱开后,离合器C24的转矩容量进一步增加到系统的最终比例,从而完成换挡。

其中Tout是输出转矩,Iin是发动机的负载惯量,a是发动机的加速度或减速度,基于它是降挡还是升挡。

降挡控制采用类似的方法,如图7所示。但是,随着传动比的增加,惯性阶段首先出现。常开离合器(C1R)被充满,同时,允许速度比上升,通过部分释放常闭离合器(C24)压力,直至达到期待的速度。在此期间,速度比的增加率保持在特定的值。这可以在给出换挡命令后立即完成,因为涡轮加速比离合器填充需要更长的时间。由于速度比接近期望值时,扭矩阶段开始并且两个离合器以计算速率同步,类似基于式(19)的升挡。当全部扭矩从离合器C24传递到离合器C1R时,换挡完成。

图7

全文共7175字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15800],资料为PDF文档或Word文档,PDF文档可免费转换为Word