CAE(计算机辅助工程)汽车结构发展的耐久性模型验证

摘要:测试/分析相关性,改进的有限元模型符合测试结果的建模结构是当今汽车行业的一个新兴领域。线性和非线性规范中有限元分析预测的精度越来越重要,直接影响到产品的竞争力,特别是疲劳或耐久性是传统的测试活动。测试的缺点是它只能在原型已经建立之后才能执行,并且在设计问题的表面上很难重新设计,因为那时的设计已经完成了。由于这个原因,有限元分析的疲劳分析越来越受欢迎,而用于这些预测的输入负载则来自于测试或CAE预测的虚拟样机。在这一点上,对结构性能进行可行性评价是非常必要的。为了完成和处理耐久性试验与仿真之间的相关分析,开发并实现了FE模型更新技术,并将其应用于现有的有限元软件和优化设计中。本文给出了耐久性规范和模型更新技术的设计参考。

关键词:汽车车身设计;耐用性;VPG(虚拟试车场);CAE(计算机辅助工程);EMBS(弹性多体模拟)

1.介绍

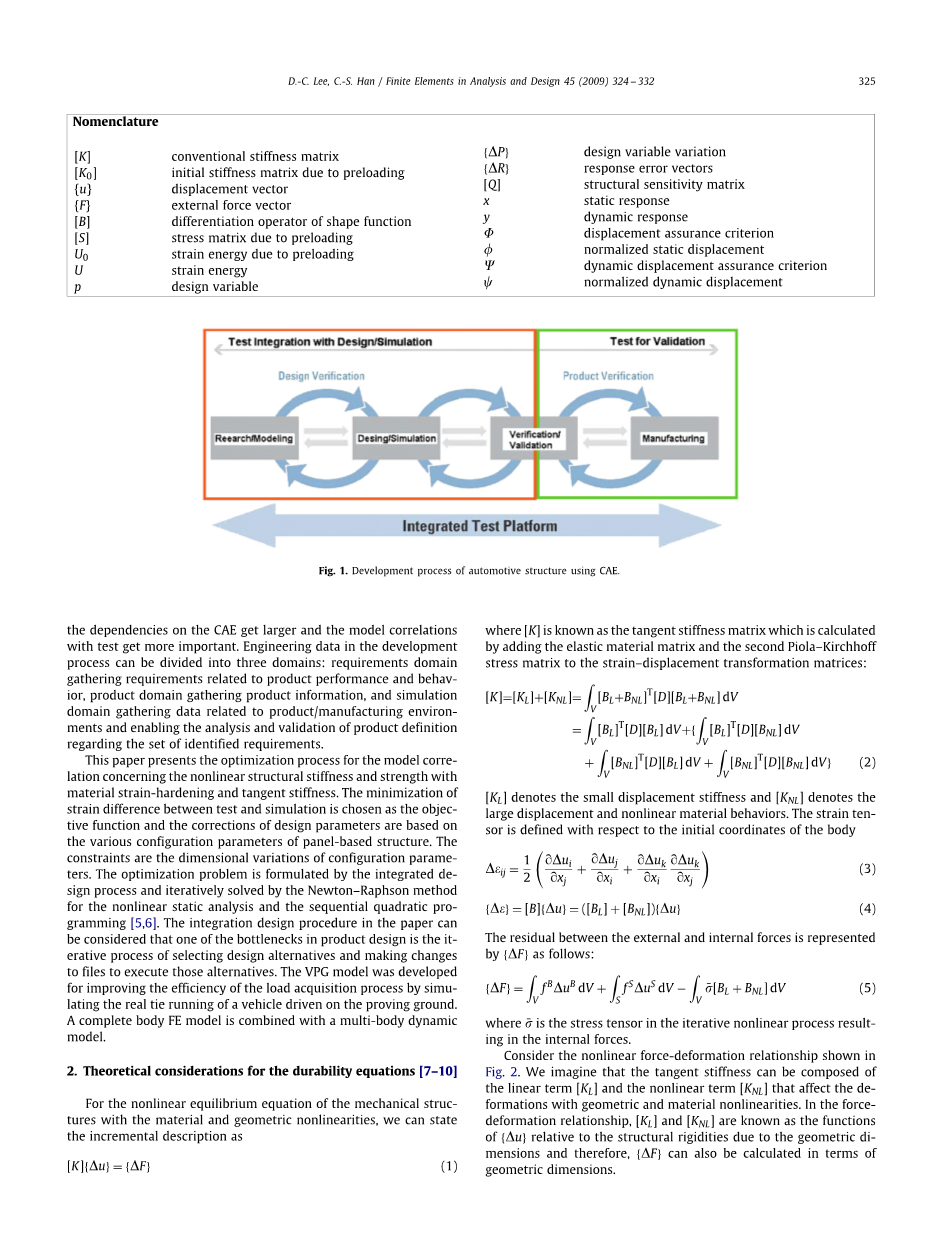

汽车车身结构的耐久性有两个主要指标:结构强度和抗疲劳性能。结构强度的能力是一个系统/子系统/组件经过高峰负荷时保持功能。疲劳抗力是指在反复循环加载的情况下,维持功能的能力。与疲劳有关的负荷在生命周期中发生。在循环荷载作用下,即使最大应力低于材料屈服强度,缓慢但渐进的微观结构退化引起的疲劳损伤也可能发生。载荷、几何、材料和制造工艺 环境条件确定系统/子系统/部件的耐用性。你的因素相互作用,使耐久性设计成为一个非常复杂和具有挑战性的任务。为了减少产品开发时间,减少原型,优化重量和成本,汽车制造商已经建立了系统的耐久性设计和验证过程。客户相关证明地面测试是实际客户使用的一种表示。通过设置各种测试轨道路面,试验场可以复制客户所遇到的更严重的事件,从而造成大部分的疲劳损伤。利用CAE的优势是在硬件或原型的可用性远远领先的情况下,将设计推向更成熟的层次。这种虚拟开发为缩短开发时间、优化设计、降低成本和重量奠定了基础。潜在的风险和失效模式在早期的发展阶段被预测和预防。模型阐述了其各自的元素,将一个真实的复杂构件转化为概念模型,确定了几何尺寸参数、刚度和弹性模量。这种方法将在每个阶段使用的方法将被解释如下;验证新项目与前一个项目具有相同的特点,如车辆的重量、车轴之间的距离、考虑车辆类型的分类、是否紧凑、标准、轿车或面包车、发动机的种类,是否纵向或横向。选择前一个项目的相似特征,包括设计部门和他们对尺寸、刚度和弹性模量的估计。以数学原因的有限元表示为模型建立模型,其弹性模量和屈服应力与材料无关,而与单个构件无关。使用CAE(计算机辅助工程)的汽车开发过程如图1所示。从概念验证计划到开发验证计划的阶段之前,CAE的依赖关系变得更大,与测试的模型相关性变得更重要。工程数据的发展过程可以分为三个领域:需求域收集需求相关产品性能和行为,产品领域收集产品信息,收集数据和仿真领域相关产品/生产环境,使分析和验证产品定义的设置确定需求。

本文提出了用材料应变硬化和切线刚度对非线性结构刚度和强度的模型相关性进行优化的过程。将测试与仿真之间的应变差最小化作为目标函数,设计参数的修正是基于基于面板的结构的各种配置参数。约束是配置参数的维度变化。优化问题是由综合设计过程,由牛顿- 拉夫逊方法迭代

图1利用CAE技术开发汽车结构

求解非线性静态分析和序列二次规划。本文的集成设计过程可以认为,产品设计中的瓶颈之一是选择设计方案的迭代过程,并对文件进行更改以执行这些替代方案。为了提高负载采集过程的效率,开发了VPG模型,模拟了在试验场上行驶的车辆的实际连接。一个完整的体铁模型与多体动力学模型相结合。

2. 对耐久性方程的理论考虑

对于具有材料和几何非线性的机械结构的非线性平衡方程,我们可以将增量描述描述为

(1)

其中[K]被称为切线刚度矩阵,其计算方法是将弹性材料基体和第二类皮奥拉-克希荷夫应力矩阵加到应变位移变换矩阵中:

(2)

[KL]为小位移刚度,[KNL]为大位移和非线性材料行为。应变张量的定义是关于物体的初始坐标

(3)

(4)

内部和外部之间的残余部队由{Delta;F }表示如下:

(5)

在是应力张量的迭代非线性过程产生的内力。

考虑图2所示的非线性力-变形关系。我们假设切线的刚度可以由线性项和非线性项组成,它影响几何和材料非线性的变形。在力与变形的关系中,和被称为的功能相对于结构刚性由于几何尺寸,因此,也可以计算的几何尺寸。

图2 在非线性切线刚度影响下的力-变形关系

可以认为外力改变了结构在预加载条件下的刚度。如果力扭转某些物理可能的变形模式,结构的刚度增加或减少。预加载的影响是由一个增加传统刚度矩阵的矩阵来解释的。这些效应的矩阵被称为应力刚度矩阵,由一个元素的几何、位移场和应力状态来定义。应力刚度矩阵与弹性性质无关。在预加载条件下包括应力刚度矩阵,给出了结构的力-位移关系

(6)

其中为位移向量,为外力向量,是关于弹性性质的常规刚度矩阵,是初始应力刚度矩阵。

(7)

让元素位移场是由和。该单元的应力刚度矩阵可以给出。

(8)

其中由形状函数得到,通过适当的微分,包含由于预加载而产生的应力水平。[N]是形状函数矩阵。

(9)

所述预加载所产生的存储应变能

(10)

其中,

为了在给定的荷载作用下设计一种加劲结构,我们选择平均符合性作为目标函数,定义为最小位移量和最小平均符合性。因此,优化不仅要尽量减少结构的平均服从或弹性应变能,而且要尽量减少外力的影响。在给定载荷下的应力刚度结构的遵从性可以写成

(11)

以公式(11)的导数为设计参数给出

(12)

公式11可以被写成

(13)

假设在给定载荷下的坐标只考虑外部力所做的功,而自由域中的坐标没有被加载,则可以定义如下:

(14)

其中为非给定荷载作用下的位移场,而是给定荷载作用下的位移场。

使用公式(14),公式(11)的一致性灵敏度由以下表达式给出

(15)

和是由于外力和预压应变能敏感性。和上定义一个元素水平可以由元素的材料密度相对于应力比。在预加载时使用全应力伸缩。应力刚度矩阵的导数取决于初始应力。如果这些压力保持不变,是零。但在预加载条件下结构的拓扑分布或几何尺寸可能会改变设计领域和结构刚度:

(16)

在的衍生品是初始应力对结构的拓扑分布和几何尺寸。

因此,我们可以假设切线刚度矩阵,增量变形和负载不平衡作为维度参数的函数:

(17)

对于非线性结构性能的设计优化,灵敏度分析由式(1)给出:

(18)

是未知位移灵敏度系数,外部负载不依赖结构属性,系统刚度矩阵的导数的参数。

几何参数可以通过设置网格点变化的基向量来定义曲面的方向,如下图所示:

(19)

其中,是网格点的集合变化,是是一组形状基向量,是按比例设计参数是否改变形状尺寸。

3. 基于灵敏度的测试与仿真之间的关联

3.1静态反应相关

在静态分析中,响应误差向量包含n个正规化位移的配置和DAC(位移保证标准),Phi;:

(20)

其中

(21)

(22)

和代表第n个归一化的静态位移矢量测试和分析。灵敏度的子矩阵可以给出

(23)

3.2动态响应的相关性

在动态响应分析中,响应误差向量可以由以下式子得到

(24)

其中在误差向量包含第n个独立变量和DDAC(动态位移保证标准),Psi;单元动态载荷作用下:

(25)

(26)

和表示动态载荷下的第m个的动态响应时间或频率。和表示试验和分析的归一化动态位移。灵敏度矩阵由两个部分组成:一是行为的归一化响应时间的灵敏度矩阵,二是对设计变量的DDAC的灵敏度矩阵,{P}:

(27)

使用静态位移测试更新刚度模型包括最小化误差函数:

(28)

其中是实验和分析静态位移之间的差值

是更新的和最初估计的参数之

图3 通过模型相关性设计了汽车结构的设计过程

间的差值

、与为选定的更新静态位移和更新参数的对角加权矩阵。

4. 基于灵敏度的测试与仿真之间的关联

汽车结构耐久性的总体工程设计路线图和虚拟样机如图3和图4所示。为了确定柔性结构的时间载荷,并预测其对构件的可行性转移,经常采用EMBS(弹性多体仿真)。提出了一种基于模态的最大耐久性负荷动态仿真方法。数值算例表明,应用范围从准静态行为到振动控制问题,包括非线性效应。本文介绍了图3所示的模型相关性的过程。

图4 虚拟样机的耐久性负荷

机械结构的设计过程可以基于优化过程,找到满足一定质量要求的可行配置。在这一点上,工程师经常发现他们需要多个接口来构建模拟产品性能的计算机模型。本文以牛顿- 拉夫逊方法和序列二次规划为基础,迭代求解了基于过程积分的非线性结构性能设计路线图。充分强调的设计用图5 前轨结构模型相关性设计流程

于迭代的参数修正,在给定的负载下,广泛应用于可变尺寸的设计参数。当进行迭代时,它通常会快速收敛并产生合理的结构设计。利用商业仿真程序和过程集成软件对汽车结构的非线性结构规范进行模型相关性优化设计。基于灵敏度的相关算法需要根据相应的分析数据对每种配置的设计变量变化进行计算。相关方程可以给出

(29)

(30)

其中和是测试与分析之间的整体结构敏感性矩阵和响应误差向量。是设计变量的向量的变化。代表相应的误差向量的第n个配置响应。

模型更新的更改可以用公式(31)表示。设计变量同时用于静态和动态响应相关。

(31)

其中

机械系统的设计过程可以看作是一个优化过程,以找到满足其功能、外观和经济的某些质量要求的部件。它可以被描述为一个使用以下步骤的迭代搜索过程:

- 定义初始设计。

- 利用非线性求解程序分析非线性特性。

- 将分析结果与许用塑性应变或残余变形等要求进行比较。

- 如果需求没有得到满足,执行优化程序,以设置。

- 基于完全正确强调设计与,

(32)

- 改变设计变量使用。

- 如果满足要求,可以考虑可制造性完成离散设计。否则,转去步骤(2)。

图6 耐久性分析的应力-应变曲线定义

模型相关性的优化问题的制定出现了

(33)

客观上来讲可以近似为每个设计使用级数展开,

(34)

图7 从耐久性试验出发对路面进行模拟和开裂,(a)道路模拟,(b)在RH轮胎的正方向采样负荷历史,(c) RH轮胎横向方向的采样负荷历史,(d)在RH轮胎垂直方向的采样负荷历史

梯度可以获得直接从有限元分析的结果。如果知道梯度,搜索方向可以获得近似优化问题的解决方案。然而,模型相关性的优化问题应该在应变和应力最小化的情况下制定,在焊接位置、面板厚度和面板配置上都要考虑到它们在制造环境中的变化。

图8 前铁路结构模型,(a)模型相关性的有限元模型,(b)焊接点

图9前轨结构的应力轮廓,(a)无模型相关的应力轮廓,(b)应力轮廓与模型相关,(c)前轨结构的裂缝位置

图10几何尺寸与焊接位置变化的关系

图11仿真时间的约束趋势

5. 模拟

为了研究车辆系统对相关模型的行为,进行了动态非线性有限元仿真。这个模拟允许使用一个由身体结构组成的模型,例如座椅框架,仪表板和转向系统,以及悬挂系统和轮胎,来评估破坏性的测试事件。这种破坏性的测试事件不仅耗费时间,而且需要昂贵的、稀有的原型车,这些事件的模拟被认为是在原型车可用性之前准确预测车辆行为的唯一方法。模拟的破坏性测试事件是一种抑制冲击和严重的坑洞事件。为了执行模拟,VPG实现了。该技术利用车辆有限元模型与约束路面模型相结合。

车身结构具有连接边界的影响和图12 BIW(白车身)结构的应力轮廓

车身面板的渐变形状。它们的制造能力对活动应力点的结构行为特征有影响。换句话说,局部应力集中的来源和高应变来自于焊接特性的耦合,车身板的设计变化和物理特性。在冲压过程中形成金属薄板件,材料的厚度和残余应力随其初始条件的变化而变化。由于有限元模型的材料通常被认为是均匀的,所以材料的潜

全文共12896字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15621],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。