用于圆盘状零件的回转锻造工艺

摘要:

在汽车和航空工业中广泛应用于薄板和厚轮辋的圆盘状零件。这些零件通常是通过焊接和加工制造的,通常会导致材料利用率低,能耗高,产品性能低。因此,本文提出了一种新型的薄片状薄板坯连铸工艺。在有限元分析和实验的基础上,研究了主要缺陷和工艺参数对成形的影响。此外,通过考虑成形件的流线分布,分析了成形过程中的材料变形特征。结果表明,变形过程可分为四个阶段,在成形过程中主要有四种缺陷。外缘的材料不仅在径向上流动,而且在切线方向上也有。

介绍

由于电力资源耗竭和排放限制的挑战,轻量化设计具有更好的部分性能对运输行业尤为重要。这激发了寻找新的成型技术,以生产高质量的钣金件和大量的功能元件。薄板金属成形(SBMF)是一种新技术,其特点是将大块成形操作应用到板材上,并从薄板上形成功能元件。许多学者和工程师试图利用拉拔 、压缩和镦粗的组合来形成这种零件。王等人提出了一种新工艺,可以在深拉深的杯子底部形成”boss”。实心的boss是在深度拔模[1]中挤压杯底形成的。Wang等人提出了一种钣金冲压成形工艺,其中一辆汽车的展板部件是先由拉拔成形,然后锻造成厚壁[2]。Wang等人还制作了一种双层杯,其厚度为非均匀厚度,采用热拉伸和锻造工艺[3]。Tan等开发了两阶段成形工艺。在他们的研究中,目标部分在第一阶段被拉拔成硬模,然后在第二阶段压缩与法兰平面模夹, 导致增加了12%的厚度环与最初的目标部分轻微的钢板厚度1.6毫米[4]。森等介绍了一种提高方形杯拉伸性能的新方法。首先,一个具有均匀厚度的薄片被弯曲成一个带有两个倾斜部分的帽子形状,然后被扁平的模具压缩。在对片进行了直角旋转后,重复相同的顺序,以实现沿垂直方向的局部增厚作用。最后,加厚区域的四个角的厚度增加了一倍,没有断裂的杯子的极限拉伸高度从21.3 mm增加到28.3 mm[5]。Suzumura等人提出了一个过程,形成有增厚边缘的阶梯状部分,在此过程中,先将坯料深拉,形成一个由内冲孔形成的阶梯状杯,然后杯子边缘被外冲子冲击并加厚[6]。Zhang等人通过向后挤压产生了大规模的肋网部件[7]。其他一些学者和工程师尝试使用一个旋转成形过程来形成具有功能元素的轴对称部分。这种过程采用增量成形技术,在部分接触工具的作用下逐渐发生变形。Groche等人生产的内部齿轮由流动形成。在这个过程中,一个外部齿轮传动的芯棒被安装在一个类似杯状的工件上。通过减少杯子的外径,杯子的内壁被滚进了芯棒的齿内,从而产生齿轮的外形[8]。Tomczak等人通过采用旋转压缩法从钛合金Ti6Al4V锻造出的阶梯型空心轴[9]。Rasoli等人设计并制造了一种鲁棒的实验管纺纱系统,其预成型和芯棒可以通过超声振动来激发。在超声振动下进行的管式旋转实验[10]进行了退火实验。Ma等人研究了不同加工参数下,在不同加工参数下的锥形零件的动力纺纱过程[11]。Jiang等人采用后滚球旋转制造内纵肋的薄壁管状零件[12]。Kawai等人进行了对boss形成过程的调查。这种材料被一个滚轮驱动向旋转的芯轴,形成一个中心的毂形部件。结果,在中心区域的芯轴与辊筒之间增加了一个凸台,外径扩展了[13]。如前所述,通常需要通过拉伸、压缩和镦粗的组合来获得带有局部增厚元素的钣金件。由于板面内物料流动困难,目标增厚元件主要是由局部压缩形成的。与此同时,旋转成型工艺主要用于生产管状零件或管状零件,其内部齿轮或肋。在这些过程中,材料主要沿轴方向流动,以获得增加的长度和减少的厚度。带有加厚边缘的圆盘状部件是典型的轻型设计的薄板零件。然而,由于压缩面积过大,在坯料中难以流动,因此无法通过拉伸、压缩和镦粗的组合过程来形成这种零件。由于厚度不能增加,故不能采用上述旋转成型方法制造。由于其不均匀的厚度分布,零件通常是由不同厚度的零件焊接在一起或加工一个厚工件。因此,工作程序太多,导致能源消耗高,生产效率低,经济效益低。此外,这些制造过程总是导致零件性能下降,如材料强度下降。为此,提出了一种新型的板坯旋转锻造工艺。这一过程的特点是,旋转圆形工件的边缘被径向方向的外槽滚子压缩,并逐渐加厚。因此,材料容易流动,并且可以在相对较低的负荷下增厚。然而,它仍然面临着一些挑战。首先,在成形过程中,边缘很容易弯曲,因为它类似于带有末端载荷的悬臂。其次,当辊槽半径不合适时,边缘会折弯折弯。另外,一些其他参数也可能影响加工过程。因此,对其形成过程进行了详细的研究。

方法

2.1成型过程规律

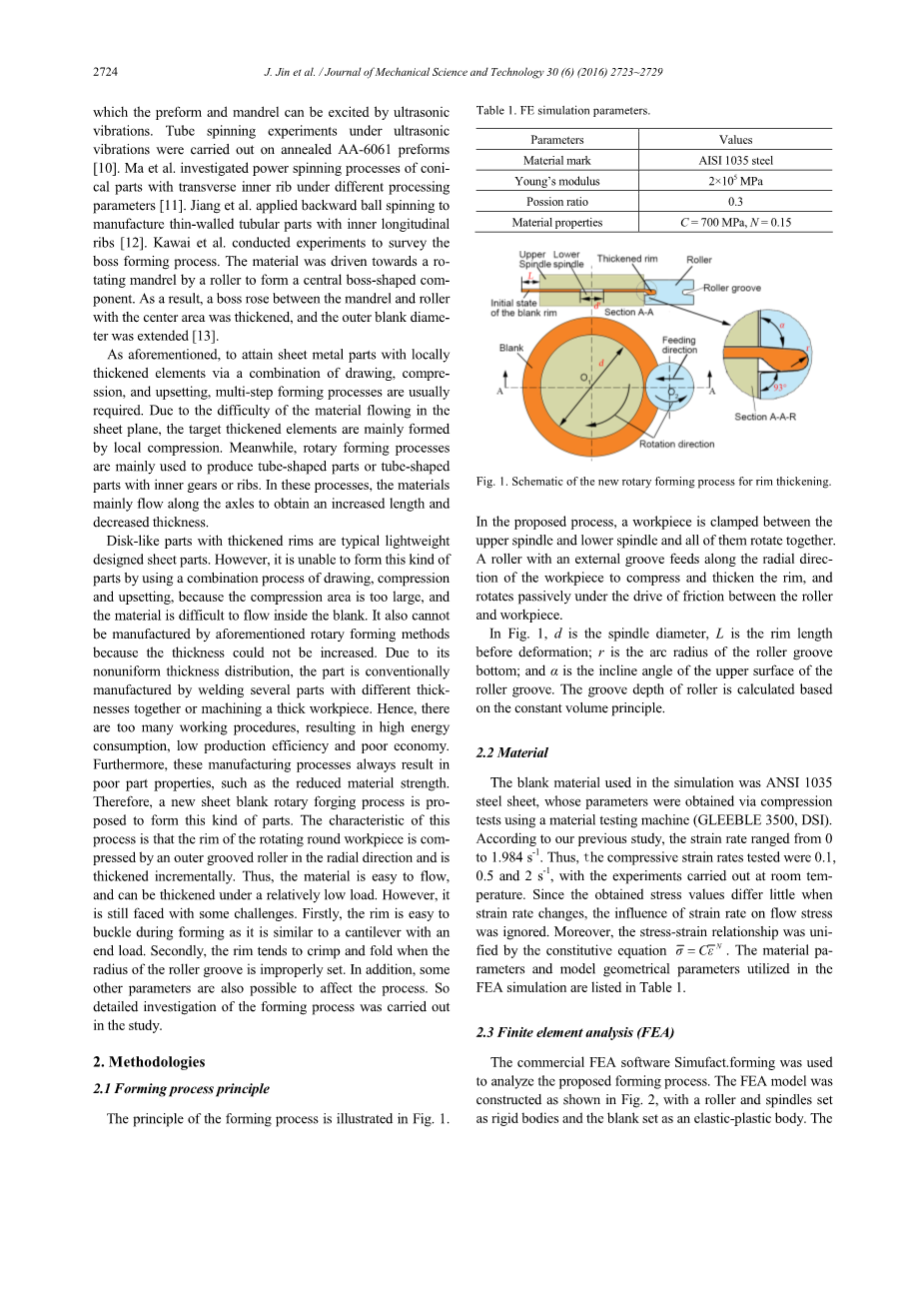

在提出的过程中,一个工件夹在上主轴和下主轴之间,所有的工件一起旋转。一种带外槽的滚子沿工件的径向方向来压缩和加厚边缘,并在滚筒与工件之间的摩擦驱动下被动转动。在图1中,d为主轴直径,L为变形前的边缘长度;r为滚子槽底的圆弧半径;和alpha;的坡度角轮槽的上表面。根据恒体积原理,计算了滚轮的槽深。

2.2材料

模拟中使用的空白材料为ANSI 1035钢板,其参数是通过材料试验机(GLEEBLE 3500, DSI)通过压缩试验获得的。根据我们之前的研究,应变率从0到1.984 s-1。因此,测试的压缩应变率为0.1、0.5和2 s-1,实验在室温下进行。由于应力值随应变率的变化而不同,应变速率对流动应力的影响被忽略。应力-应变关系由本构方程。FEA仿真中利用的材料参数和模型几何参数如表1所示。

表1 有限元模拟参数

|

参数 |

数据 |

|

材料型号 |

AISI 1035 齿轮 |

|

杨氏模量 |

2times;105 MPa |

|

泊松比 |

0.3 |

|

材料性能 |

C = 700 MPa, N = 0.15 |

2.3有限元分析(FEA)

商业FEA软件Simufact对成形过程进行了分析。FEA模型如图2所示,采用辊筒和主轴为刚体,坯料为弹塑性体。空白材料为AISI 1035,其参数与分项 2.2中描述的参数一致。考虑到在主轴夹紧的坯料中心部分没有变形,将坯料建模为环,以降低仿真成本。

用砖的元素填补了空白。在变形过程中,由于大塑性应变,自适应重熔作用在坯料中。为了精确模拟材料在形成过程中的流动行为,在一个空白中排列的元素总数量约为20000,由Taherizadeh等[14]所建议的厚度为4层。

图1轮辋加厚的新型旋转成形工艺示意图

如图1所示,空白处被压在主轴上,并以250 r/min的角速度绕其轴旋转。O1和O2分别是主轴和滚筒的中心点。滚子沿着O1O2的方向以恒定的速度向外移动,并在被动地旋转时自动接触到空白。用剪切摩擦法描述了坯料与滚筒之间的摩擦特性,并将剪切系数设出,有限元仿真中利用的模型仿真参数如表2所示。

表2有限元模拟参数

|

参数 |

数值 |

|

毛坯厚度t |

2.5 mm |

|

毛坯内径 d′ |

267 mm |

|

变形前轮辋长度L |

25 mm |

|

主轴外径d |

272 mm |

|

滚子槽底圆弧半径r |

2 mm |

|

上表面倾斜角alpha; |

93ordm; |

|

滚轮进给速度v |

2 mm/s |

|

剪切因子mu; |

0.1 |

图2:由SimuStruts构造的弹塑性有限元模型

2.4实验装置

采用图3所示的具有1000kn夹持力的纺丝机,在成形过程中只涉及到一个辊筒。工具动作由PLC控制。辊子和坯料的主要尺寸如表2所示,槽深l是根据恒体积原理设计的。然而,为了防止材料从下主轴和滚筒之间溢出,加工时辊槽的承载力提高了4%。辊是热处理达到的硬度HRC 58 - 62和槽抛光达到0.4mu;m的表面粗糙度。石墨乳用于润滑和冷却。

图3 实验中使用的纺纱机 图4 成形过程中的金属变形

结果与讨论

3.1有效的塑性应变和有效应力分布。

在此过程中,滚子接触并将小区域的边缘压缩为如图4所示。在毛坯旋转和滚子的作用下,轮缘不断加厚。

在表1和表2中所列的不同过程中,A-A-R的塑性应变和应力分布如图5所示。根据变形特征,可分为四个阶段。

在第一阶段,空白边缘弯曲由于坡度角alpha;,直到它的侧面被联系的弧底辊,如无花果所示。5(k)和(l)。根据无花果。5(a),(b)、(f)和(g),小塑性变形发生在这个阶段,和接触区应力很小,但应力分布不均匀。

在第二阶段,如图5(l)和(m)所示,边缘加厚,从外侧向内侧填充辊槽。塑性变形主要集中在弧底附近。结果表明,随着滚子送料的增加,其有效应力和变形区域变大、变大,外侧边的残余应力大于内侧的残余应力。

在第三阶段,如图5(m)和(n)所示,滚子继续从外侧向内侧加厚,主轴与滚筒之间的上空面开始向上凸起。残余应力变均匀,外侧面的塑性应变比内壁大。

在上一阶段,如图5(n)和(o)所示,随着连续滚子进料,边缘进一步增厚。少量的金属在上主轴和滚筒轴向轴之间,形成一个小的闪光。残余应力更均匀,边缘和外侧之间的应变差异更明显。

图5 成形过程的模拟结果

3.2工艺参数的影响

3.2.1成型过程中的主要缺陷。

当r为2.58、2.44、2.34、2.25 mm时的模拟结果,其他参数与表1和表2相同,如图6所示。很明显,当r小于2.34 mm时,边缘被成功压缩和增厚。相反,当r大于2.34 mm时,边缘增厚失败,沿辊底圆弧卷曲。随着r的增加,卷曲的严重程度也随之增加。

如图7所示,分别为92°、93°、94°、95°等情况下其他参数与表1和表2的参数一致时的仿真结果。一个更大的跳跃变化将形成一个更大的alpha;值,导致过早失效的边缘增厚。因此,alpha;的值应该小于94ordm;,以避免失败。

如图8所示,当L分别为25、27.5、30和32.5 mm时,其他参数与表1和表2相同。根据结果,当L大于30毫米时,在边缘的上方会形成一个不可恢复的坑。这是因为过度的大L将会导致失败。因此,在这个过程中,定义了一个极限值Lmax来避免这个缺陷。

图6在不同的R值下进行有限元分析

图7在不同的alpha;值下进行有限元分析

图8在不同的L值下进行有限元分析

3.2.2工艺参数对Lmax的影响。

更大的Lmax意味着可以成功地形成更厚或更宽的边缘。调查Lmax参数r的变化,alpha;,v和mu;,缺陷在分项3.2.1中讨论应该避免。因此,alpha;小于94ordm;和r小于2.34毫米。过程参数的值如表3所示。Lmax与r、、v、的关系如图9所示。

根据图9中,与r和alpha;Lmax上升,但下降与v和mu;。没有缺陷over-big-flash和卷曲的,更大的r和alpha;是有利于边缘增厚,但大v和mu;不利影响的过程。

表3 工艺参数值

|

参数 |

数值1 |

数值2 |

数值3 |

数值4 |

|

alpha; |

92° |

92.5° |

93° |

93.5° |

|

r |

1.6 mm |

1.8 mm |

2.0 mm |

2.2 mm |

|

v |

2 mm/s |

4 mm/s |

6 mm/s |

8 mm/s |

|

mu; |

0.05 |

0.10 |

0.15 |

0.20 |

图9alpha;、R、V和mu;的LMAX变化

图10实验结果为L=25 mm,r=2 mm,alpha;=92°,v=

2毫米/秒,mu;=0.1

图11在形成部分中取样区域

图12 SEC中的流线分布a部分

3.3实验结果

根据有限元分析结果分项3.2.1中,参数L = 25毫米,r = 2毫米,alpha;= 92ordm;,v = 2 mm / s和mu;= 0.1为实验选择试验。所形成的样品如图10所示,可以看出,边缘成功增厚,没有卷曲、屈曲和过早闪光等缺陷。

3.4实验成形零件的流线

全文共8086字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15547],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。