英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

刊物:Strojniscaron;ki vestnik - Journal of Mechanical Engineering 60(2014)4, 213-220 Received for review: 2013-11-14

copy; 2014 Journal of Mechanical Engineering. All rights reserved. Received revised form: 2014-02-04

DOI:10.5545/sv-jme.2013.1547 Original Scientific Paper Accepted for publication: 2014-02-11

题目:Creep-Feed Grinding: An Overview of Kinematics, Parameters and Effects on Process Efficiency

作者:Sergey N. Grigoriev1– Victor K. Starkov1*– Nikolay A. Gorin1– Peter Krajnik2– Janez Kopač21 Moscow State University of Technology“Stankin”, Russian Federation2 University of Ljubljana, Faculty of Mechanical Engineering, Slovenia

文献摘要部分

磨削运动学是影响蠕动进给磨削过程的行为和效率的主要机制之一;因此在理解去屑过程中其参数的相互作用是至关重要的。本文概述了非传统的工艺参数,如去除的材料部分与砂轮的接触面积,磨削力啮合角即研磨时砂轮与工件所受合力的方向角,研磨时砂轮合力的法向力与切向力之比,以及切削深度与砂轮直径之比。蠕动进给磨削过程的运动学方面在三个不同的案例研究中用涡轮叶片,齿轮和拉刀的蠕动进给磨削进行了说明,该磨削使用高度多孔的玻璃化氧化铝砂轮在低速下进行。论文不包括关于实验工作的细节,特别是关于分析和验证的细节。但是,基于案例研究,提供了一些提高数量和质量的加工过程的效率的实用指南。

简介

高性能磨削,特别是在汽车和航空航天工业中,需要改进工艺,以提高生产率,质量和成本方面的效率[1]。在追求这样的目标中通常采用高轮速的高性能磨削,因为这样的速度能够利用更大数值的切削深度,从而实现更高的材料去除率,从而在不影响质量的情况下提高生产率[1]。采用大切深的磨削的不同应用包括(a)蠕动进给磨削的切削深度极大,和(b)高效深度磨削(HEDG)使去除的速率和深度的形式都变得极大[2]。早在20世纪60年代中期,高速研磨就已经使用了蠕动进给磨削。在蠕动进给磨削中,使用低工件速度和大切深。典型的蠕动进给磨削的工件速度低于60mm/min[3]。然而,在20世纪90年代初,HEDG作为一种工艺,通过使用更高的轮速和更高的工件速度,提高了蠕动进给磨削的效率。Tawakoli已经表明,将这两个参数设置在非常高的水平允许实现较高的材料去除率和降低的研磨温度[4]。

本文概述了使用高孔隙砂轮的三种不同的蠕动进给磨削应用。在这些案例研究中,工件形状是以大切深进行磨削的,通常即使在单个磨削次数中,其深度可达10毫米或更多,工件速度范围为40至500mm/min,取决于车轮速度,被研磨材料的类型和表面完整性要求[5]。尽管HEDG和高性能磨床驱动是使蠕动进给磨削效率的增加的主要因素,但即使在车轮速度有时低至20至35 m/s[6]的情况下也可以提高蠕动进给磨削的效率。这是一个基本的认识,因为由于成本高,行业中不是所有的最终用户都有可能使用HEDG。

蠕动磨削需要高效的冷却,通过提供有用的冷却剂流到磨削区来实现将热量传导并避免热损伤[7]。通过使用多孔砂轮可以提高通过研磨区域的流体流量。已经表明,多孔氧化铝砂轮的蠕动进给磨削可以产生极低的能量分配(进入工件的热量的比例)仅为3%至7%,这与用陶瓷和电镀CBN砂轮的磨削应用相当。这样就可以提高材料去除率,因为高度多孔的砂轮比封闭的砂轮产生的热量少; 因此,进入工件的热量减少。在这种考虑下,高孔隙的传统砂轮不会过时,可用于许多蠕动进给磨削应用。这些车轮与CBN车轮相比也相对便宜,因此成本效益更高。本文包括的案例研究表明这些车轮具有开放结构(从16到24)的令人满意的性能。但是,需要特别考虑,因为开放式结构意味着在过度腐蚀的磨削条件下粘结力较小,这会导致过度磨损。蠕变进给磨削过程的行为主要由其运动学定义,这取决于所选工艺参数和轮形貌[6]。

设定的参数进一步确定过程的热方面(例如热通量,能量分配,磨削温度)和一些过程输出,如砂粒接触时间,磨削力,砂轮磨损等。蠕动进给磨削不同于 传统的浅切磨削,特别是在热方面。切屑去除的机制,地面生成以及质量输出,例如,文献[5]和[6]给出了工件表面和亚结构层的热损伤。这些调查在俄罗斯进行,突出了一些独特的蠕动进给磨削参数。例如,采用了不同的分析方法来解释为什么可以在两种极端的材料去除率下有效地研磨,而不会在中间切割深度范围内产生过多的热损伤; 一种这样的分析蠕动进给磨削的方法就是表征接触面的倾斜角[8]。

尽管如此,还是需要引入蠕动进给磨削的其他参数,不仅用于过程分析,还需要识别杠杆以提高过程效率。自第一批研磨工艺的运动模型开发以来,已经过去了50多年; 现在有许多可用于过程分析的基本模型,例如砂轮形貌,切屑厚度,磨削力,能量和温度等,像[9]和[10]中提到的。有趣的是,在俄罗斯研磨研究中发展出一套不同的基本模型,导致国际上几乎未知的参数。这个未知的理论基础,适用于蠕动进给磨削分析,因此在本文中进行了描述,以及直接解释,以帮助提高过程效率。更具体地说,本文引入了参数,包括(a)被去除材料的表观面积,(b)磨削力接合角,(c)法向与切向磨削力之比,以及(d)切割和砂轮直径,这在设置研磨系统时很有用。例如,可以优化车轮直径和切削深度的组合,以使法向与切向磨削力之比最小化。此外,为了提高所提出的工作的有用性,特别是对于实践工程师,提供了不同的运动学解释和提高过程效率的指导原则。给出了三个案例研究来说明不同应用的工艺参数范围。一个案例研究是在燃气轮机工业中:研磨叶片和涡轮叶片的附件部分。另外两个例子涉及齿轮磨削和拉削刀具的磨削。应该注意的是,本文的目的不是通过实验验证或分析这些应用中的任何特定细节,而是基于大量未知参数重新研究磨削运动学,并通过对这些参数的不同选择来模拟磨削效率的影响。

蠕动进给磨削的运动学

在磨削中,砂轮和工件之间的运动关系通常在磨料砂轮切削刃标尺上进行分析。这种类型的第一次分析调查是由Peklenik提出的[11],他建议有限数量的运动学切削刃积极地进行材料去除。从那以后,磨削运动学的许多分析已经被转化为砂轮形貌和切屑厚度的基本模型[9][10],这些分析都是考虑到磨粒和工件之间的运动学相互作用而产生的。这些基本模型包括磨削运动学参数,如速度比(车轮与工件速度之比)以及磨削几何参数(例如切削深度,等效车轮直径)和量化的车轮表面的参数(例如轮面的静态密度)。但是,运动学也可以在宏观尺度上建模[12]。

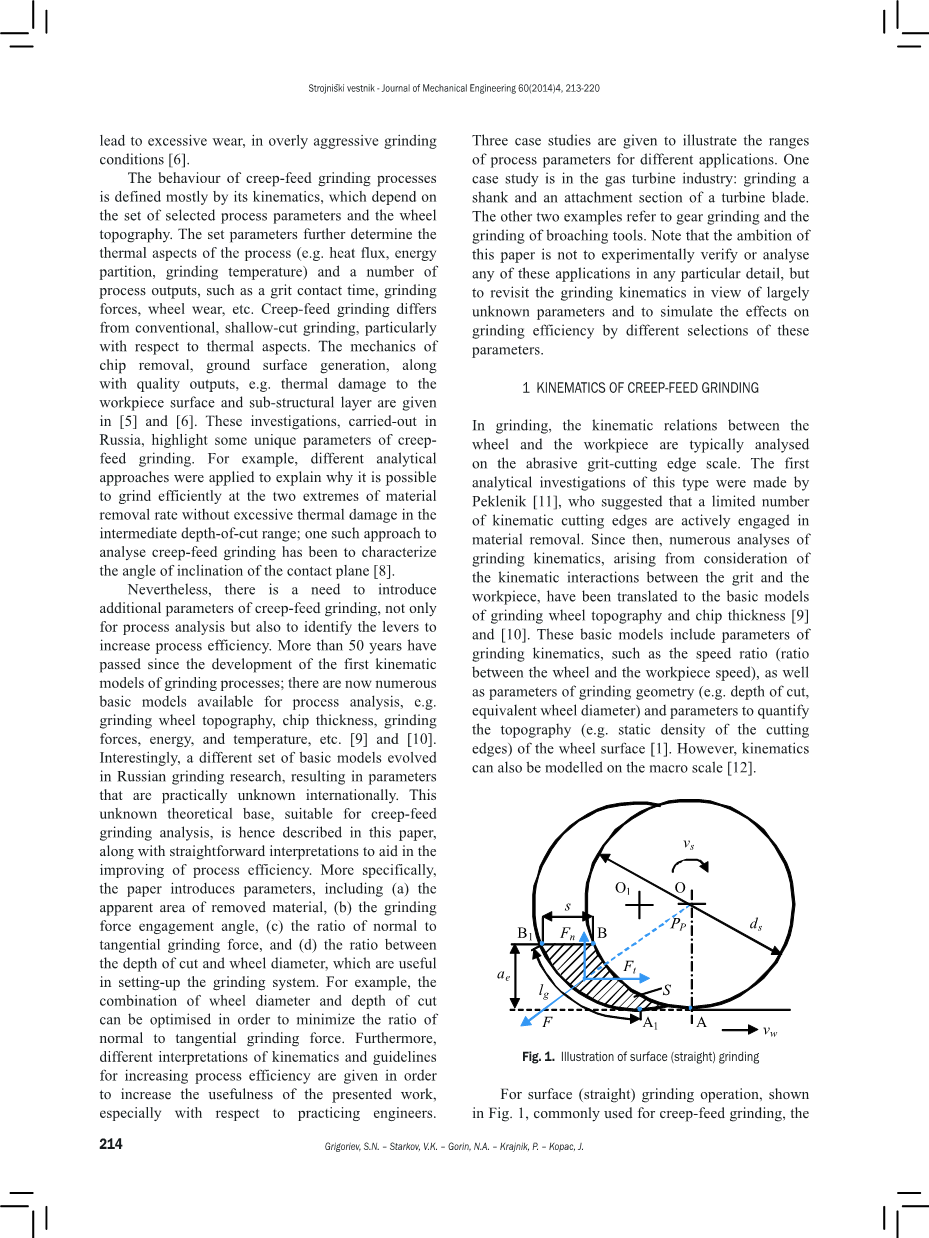

对于通常用于蠕动进给磨削的图1所示的表面(直线)磨削操作,三个主要工艺参数是(1)轮速Vs,(2)工件速度Vw和(3)深度 切割ae。所示的几何形状对应于上磨削类型的操作,其中车轮的切线方向和工件运动的切向相反。磨削中的切削点开始与点A和A1之间的工件接触并在B1处结束。前一个切割点遵循相同的几何路径形状,但沿着工件表面移动距离BB1,该距离对应于等于工件速度与连续切割之间时间的乘积的每切割进给点s。砂轮对工件的渗透导致被去除材料S的表面积,其可以表示为:

图1

这里,ds是车轮直径,lg是车轮中心从O移动到O1时切削路径的弧长AB = A1B1,并且磨粒穿过接触区域。面积S与速度比vs/ vw成反比,并且随着轮直径ds和切割深度ae的增加而增加。几何接触长度lg忽略每个切削刃的进给的贡献可以是表示为:

与接触长度内的工件的接触时间tau;(砂轮的A点移动到B1点时所经历的接触时间)由几何接触长度lg除以轮速vs得到:

同时,在相同的接触时间内,砂砾水平移动,受切割进给点s的控制,将材料去除的表观面积通过BB1=AA1进行限制,而几何接触长度通过AB=A1B1限制相同面积。注意不考虑砂轮和砂砾偏转效应。

总的力矢量F通常随着去除的材料S的表面积而增加,并且其中取决于磨削几何形状和运动学。其他影响F值的因素有:(1)工件材料的机械性能(如强度和硬度);(2)芯片厚度;(3)磨损面积(由于磨损和修整);和(4)磨料与工件之间的接触条件(即接触应力和摩擦系数)。矢量F的方向由磨削力啮合角alpha;p确定,计算公式如下:

蠕动进给磨削的典型alpha;p值介于1.8至12度之间[6]。

磨削运动学的一个附加参数是磨削力啮合角alpha;p的余切,该磨削力啮合角alpha;p是正常磨削力Fn与切向磨削力Ft之比:

注意该参数是更常用的磨削力比的倒数,表示切向力相对于法向力的关系[2]。磨削运动学分析中未考虑磨损;然而,应该提到的是,随着车轮磨损的进展,切向力略微增加,但法向力的增加更为剧烈。

蠕墨铸铁磨削运动学的解释

磨粒接触时间作为晶粒通过接触长度tau;是过程分析中的一个参数,特别是考虑到磨削温度[2]。磨削过程的典型tau;值在10-3到10-5秒之间(蠕动进给磨削的较大值)。实际上考虑到时间tau;非常短,我们可以将所确定的运动学参数视为瞬时的,这应当用于过程分析。

如前所述,可以确定单位面积上与工件接触的运动学切削刃的数量[11]。活动切削刃的数量包括材料去除量与运动切削刃的数量成正比。在传统的80-砂砾12-结构氧化铝砂轮(直径ds = 500mm)的浅切削磨削中,在磨粒接触时间期间,理论上约3.3磨料磨粒在1mm的接触长度上与工件接触的时间tau;[6]。相比之下,对于使用相同车轮和0.5至10mm范围内的切削深度的蠕动进给磨削方案,更多数量的磨粒,即50到200可以在15.8到70.7mm之间的接触长度内积极地进行材料去除[6]。一般来说,运动裁剪的数量边缘随着切割深度而增加。此外,运动切削刃的数量随着工件速度的增加而增加,并且随着车轮速度和车轮直径减小而减小[14]。考虑到只有更大的切削深度(蠕动进给磨削的特征),较高数量的相关的运动切削刃导致与活动切削刃的互相靠近,这会在磨削区中导致高温, 因此,在建立温度平衡的情况下存在热损伤的风险。但是,蠕动进给磨削中不是这种情况。根据Malkin和Guo[5],相对较快的工件速度的蠕动进给磨削的特征在于,与大切削深度相关的倾斜热源(沿着从图1的A到B1的方向)。这会导致这样的情况:在研磨过程中,在研磨区域前面的楔块中的一些被加热的材料被切屑,并与切屑一起除去,由此导致在完成的研磨表面(图1中的区域AA1)上的较低温度。其他人也做过类似的观察,他们通过实验对现象进行了研究[4],[8],[14]和[15]。

研磨力啮合角alpha;p(式(4))随着切削深度增加而增加(相反,F n/ Ft的值下降),并且在利用直径更大的砂轮时减小。后者的相互关系有些模棱两可,因为大轮径磨削通常会产生较大的接触长度。因此,有必要更详细地研究ae / ds比率,即切削深度与车轮直径之间的比率。ae / ds比的增加导致矢量F从正常OA向着加工表面略微移动到与之平行的线BB1(工件的直线表面)。例如,如果切削深度从ae=1mm增加到10mm,则磨削力啮合角从alpha;p= 2.56度增加到8.11度,或增加3.17倍。同时,法向和切向磨削力之比Fn / Ft从22.3下降到7。但是,请注意,Fn/Ft比率还取决于修正条件,砂轮的锋利程度和砂粒的侵入深度,而不仅仅取决于磨削几何形状。例如,无光磨轮的Fn/ Ft比值较大,而磨削几何尺寸没有任何变化。尽管如此,这些因素在磨削运动学的解释中并未被考虑。

额外的解释可以用来研磨运动学。如图1所示,所示的轮子啮合在蠕动进给磨削中表明理论切割深度的限制是ae=ds/2。相应地,在ae/ds=0.5的情况下,磨削力接合角alpha;p的上限位于40.53至57.32度之间。从研磨运动学和可达到的材料移除速率的观点来看,在这种极端情况下运行该方法是有利的,但由于机床和砂轮的机械限制,在实践中不可能实施。在更现

全文共6774字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12068],资料为PDF文档或Word文档,PDF文档可免费转换为Word