英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

IE装配线平衡与优化理论

Mao Yin1, a *, Wei Jiang2,b

1School of Mechanical Engineering Dalian Vocational amp; Technical College Dalian, China.

2Dalian Zhongche Locomotive Co. Ltd. Technology Department, China.

amydxyx_2011@163.com, bweisunjiang@sina.com

摘要:本文结合企业生产管理中的工业工程理论,通过某公司卡车总装线平衡改进实例阐述了该方法的基本思想。结合生产线系统分析中的实际问题,提出了可行的优化方案,并对改进方案进行了评价分析,提高了生产线平衡率,达到提升生产能力的目的,实际效果明显。

关键字:IE理论;生产线平衡;ECRS;优化改善

介绍

随着竞争的急剧和汽车行业的发展,生产工人操作不规范、场地布局不合理、生产系统瓶颈等问题将会出现。所以车间布局的不足将直接影响企业生产系统的整体水平,但生产线平衡良好布局才是关键[1]。基于工业工程原理进行改善,以某企业转向架装配线平衡分析为基础,通过运用工业工程的研究方法和手段,使各工作站生产节奏一致,优化流水线平衡,增强企业核心竞争力。

装配线平衡的改进方法

装配线平衡的一般定义如下:生产装配过程包括一系列无法进一步细分的装配工作元素,每个元素都对应一定的工作时间(标准工作时间)[2]。装配顺序中的一些工作元素之间存在着连续的约束关系。装配线平衡问题的目的是在保证连续约束关系和每个装配工作站的时间不能超过给定生产节拍的前提下,通过适当地合并所有的工作要素并将它们分配到装配线的所有工作站,使所需工作站的数量减至最少。或者在工作订单约束关系的条件下,将所有的工作元素适当地分配给一定数量的工作站,使装配线上的节拍时间最短。

计算方法

装配线平衡是衡量生产过程水平的重要指标之一。装配生产平衡率越高,生产线生产效率越高[3]。

line balance rate eta;=[ total process time/(CT*numbers of processes)]*100% (1)

其中CT: 生产过程最大的标准工作时间,即根据生产节拍的定义,生产线平衡必须满足以下两个条件:

a)生产节拍ge;加工时间

b)sum;(生产节拍—加工时间)最小

生产线平衡原理。

调整各工序工作要素的加工时间,不超过生产线的节拍,不违反工序顺序,尽量减少工序数。每道工序的损耗时间尽可能少,并保持每道工序的均匀性,最大限度地降低装配时间的损耗率。

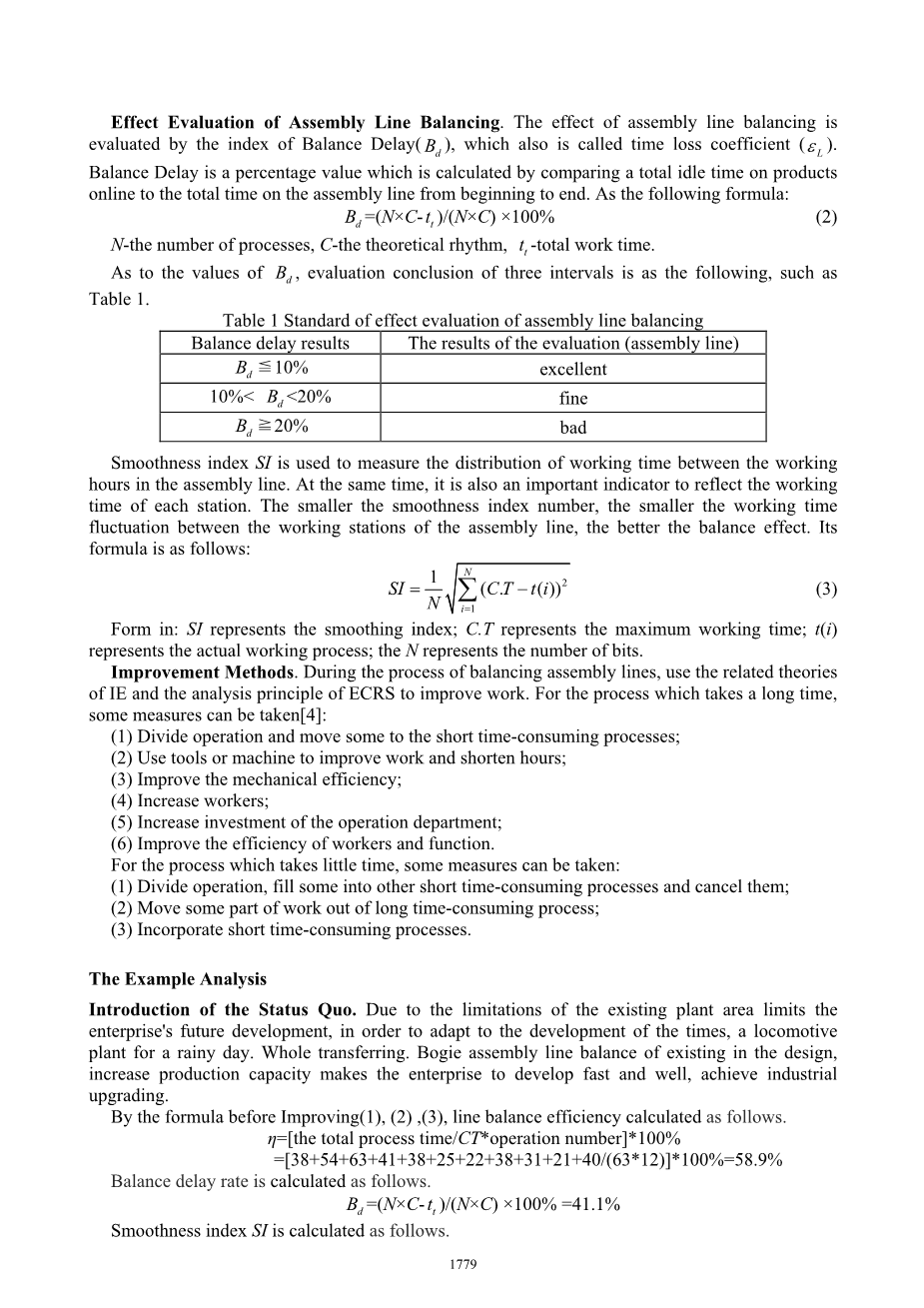

装配线平衡的效果评价。

装配线平衡的效果是通过平衡延迟指标(Bd)来评价的,即时间损失系数(εL)。平衡延迟是一个百分比值,它是通过比较产品在线上的总空闲时间与装配线上从开始到结束的总时间来计算的。如下公式:

Bd =(Ntimes;C-tt )/(Ntimes;C) times;100% (2)

N-工序数,C-理论节拍,tt-总工作时间。

根据Bd的值,三个区间的评价结论如Table 1。

Table 1装配线平衡效果评价标准

|

平衡延迟结果 |

评估结果(装配线) |

|

Bd≦10% |

极好的 |

|

10%lt;Bdlt;20% |

好的 |

|

Bd≧20% |

有问题的 |

平滑指数SI用于测量装配线上两个工作小时之间的工作时间分布。同时也是反映各站工作时间的重要指标。平滑指数越小,装配线各工位间的工作时间波动越小,平衡效果越好。它的公式如下:

SI= (3)

缩写含义:SI表示平滑指数;C.T表示最大加工时间;t(i)表示实际工作时间;N表示位数。

改进方法。在装配线的平衡过程中,运用IE的相关理论和ECRS的分析原理来改进工作。对于需要较长时间的工作,可以采取一些措施[4]:

(1)分解操作,将一些操作移到较短的加工过程中;

(2)使用工具或机器改进工作,缩短工作时间;

(3)提高机械效率;

(4)增加工人;

(5)增加运营部门的投入;

(6)提高工人的工作效率和作用。

对于耗时少的过程,可以采取一些措施:

(1)分解操作,将一些操作填充到其他较短的加工过程中并取消它们;

(2)把工作的一部分从时间较长的加工过程中移走;

(3)合并加工时间较短的过程。

案例分析

现状介绍。由于现有厂区的局限性,限制了企业未来的发展,为了适应时代的发展,某机车厂未雨绸缪。整个转移。转向架装配线平衡设计中存在的问题,提高了生产能力,使企业得以快速、良好的发展,实现产业升级。

在改进之前按公式(1),(2),(3),线平衡效率计算如下。

eta;=[the total process time/CT*operation number]*100%

=[38 54 63 41 38 25 22 38 31 21 40/(63*12)]*100%=58.9%

平衡延迟结果如下。

Bd =(Ntimes;C-tt )/(Ntimes;C) times;100%=41.1%

平滑指数SI结果如下。

SI==8.22

改进对策和实施。

根据以上计算可以看出生产线平衡率低,还有很大的改进空间。根据生产线的平衡方法来分解动作,且不影响加工的顺序。首先要微调相邻的位置,如果效果不明显,再重新排列过程顺序[5]。然后运用工业工程理论进行进一步的改进。

第一次改进。采用ECRS方法进行改进,首先要考虑整个生产过程。改进测量数据见Table 2。

Table 2 第一次改进工艺流程

|

工位号 |

工位名称 |

设备 |

工作站数量 |

单工作站时间/min |

宽释放率 |

标准工作时间/min |

|

1 |

基础制动总成 |

制动器装配站 |

1 |

48 |

1.05 |

50.4 |

|

2 |

硬管管道、基础制动接管 |

管道相通 |

1 |

120 |

1.05 |

126 |

|

3 |

转向架车轮装配 |

轮座站 |

1 |

65 |

1.05 |

68.25 |

|

4 |

轮缘润滑装置装配 |

安装站附件 |

1 |

59 |

1.05 |

61.95 |

|

5 |

称重弹簧 |

转向架称重平台 |

1 |

110 |

1.05 |

115.5 |

|

6 |

汽车梯板装配轴温度接线 |

温度接线站 |

1 |

35 |

1.05 |

36.75 |

|

7 |

检查,提交 |

检查站 |

1 |

40 |

1.05 |

42 |

E表示消除;车间的工作环境、占地面积和总体布局对建筑和建筑喷漆两个工序有影响。其他工序还需要喷漆加工车间,综合考虑企业整体效率,将建立一个专门的油漆车间,所有的油漆加工工作将在独立的区域进行。

C表示合并;根据对现场的调查,可以根据布置方式合并一些工艺。如:基础制动总成和砂箱总成;一种悬挂装置的组装和落下牵引电机悬挂系统的组装和转向架车轮总成;轮缘润滑装置组装及扫砂管支架总成;轿梯装置总成,铭牌总成,这样可以减少搬运时间,提高生产效率。

R表示重排;基础制动分为刚性管和软管总成,这一过程耗费了太多的时间,因此,在进行硬管组装的过程中,再将软管组装和扫石和砂管支撑组装成一个过程,节省时间。

S表示简化;使现有的多工位,减少到7工位,缩短了搬运时间,同时可以节省车间面积,大大提高生产的灵活性。

第二次改进。

通过表格可以看到,加工工序5的加工时间和加工工序2的加工时间太长了。使用一般的工业工程改进方法不能解决瓶颈问题,只有增加操作人员或操作台才能更好的解决瓶颈问题。因此建议工序5和工序2增加一倍,在相同时间,根据动作研究,工序10采用标准作业法,可缩短工作时间约5分钟。改进后的相关数据如Table 3。

Table 3 第二次改进工艺流程

|

工位号 |

工位名称 |

设备 |

工作站数量 |

单工作站时间/min |

宽释放率 |

标准工作时间/min |

|

1 |

基础制动总成 |

制动器装配站 |

1 |

48 |

1.05 |

50.4 |

|

2 |

硬管管道、基础制动接管 |

管道相通 |

2 |

60 |

1.05 |

63 |

|

3 |

转向架车轮装配 |

轮座站 |

1 |

65 |

1.05 |

68.25 |

|

4 |

轮缘润滑装置装配 |

安装站附件 |

1 |

59 |

1.05 |

61.95 |

|

5 |

称重弹簧 |

转向架称重平台 |

2 |

55 |

1.05 |

57.75 |

|

6 |

汽车梯板装配轴温度接线 |

温度接线站 |

1 |

35 |

1.05 |

36.75 |

|

7 |

检查,提交 |

检查站 |

1 |

40 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239735],资料为PDF文档或Word文档,PDF文档可免费转换为Word |