英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

基于witness的生产线平衡优化

摘要

基于目前的S-S00A(SEL315V3-S00A)型LCD液晶显示模块生产线,本文运用工业工程方法和仿真方法对液晶显示模块生产线进行了研究。首先,分析液晶模块生产线的工艺,测得该生产线的周期时间为24秒,生产线平衡率为60.3%。使用Witness软件仿真平台,发现实际工作时间不高,空闲时间所占比例约为40%。通过过程分析来分析LCD模块的生产过程。结合5W1H(什么,为什么,什么地方,什么时候,什么人,如何)提问技术和ECRS(消除,合并,重新安排,简化)原理来优化生产过程,该过程取消了3次处理和了5次检查,合并了几个操作,并减少了五名工人。最后,建立了LCD模块优化生产线的仿真模型。仿真结果表明,每个工作站的工作量约为80%,提高了工时利用率。优化的LCD模块生产线的周期时间为18秒。生产线平衡率为85.56%,增加了25%。

关键词:工业工程 程序分析 witness仿真 生产线平衡

- 简介

平衡生产线一直是制造公司必须克服的困难。解决长期困扰企业的生产线平衡问题,是提高企业竞争力的重要途径。许多外国学者致力于解决生产线平衡问题。卢先生分析了F公司的工作地点,发现瓶颈站位置,操作分类不当等问题导致生产线严重失衡,并采用ECRS等基本的工业工程程方法解决了生产线与生产线之间的平衡问题。提高生产线的处理率[1]。参考文献(2]使用多种遗传算法来研究T公司流水线的平衡,缩短生产周期并提高流水线效率和生产能力。为了解决II公司炸洋葱生产线资源浪费的问题,采用工业工程技术对生产线进行了改进。根据生产线形成的原则,确定了合理的标准工作时间,并在进行动作分析和优化,上作分解的基础上分析了生产车间的瓶颈过程[3]。以公司的方向盘生产线为研究对象,以Flexsim系统仿真软件为工具,分析生产线中的瓶颈问题,通过测试和实验对工作流程进行合并,简化和平衡,以提高生产线的效率,满足现代的要求。生产良好,增加了公司的经济效益[4]。以大连机车厂的转向架框架焊接生产线为研究对象,通过对生产线情况和生产线理论的研究,发现了影响生产效率,阻碍生产顺利的瓶颈过程。平衡被用来改善框架焊接生产线,仿真软件被用来对比和分析优化前后的程序[5]。参考文献「6]通过建立Flexsim仿真模型来解释生产线中的设备状态和瓶颈,优化后生产线的处理能力得到了显着提高。参考文献[7]使用Petri Nets构建生产线模型,并通过Flexsim对模型进行仿真以找到瓶颈,从而达到缩短瓶颈时间并提高生产效率的目的。上述文件 提供了解决生产线平衡的方法。通过仿真方法,发现了生产线中存在的问题,但是没有对优化前后的生产线平衡率进行比较。本文讨论了流水线平衡的具体解决方案,并为将来的实际应用奠定了基础。本文以S-S00A型液晶显示模块为研究对象,对现有的液晶显示模块生产线进行了建模与仿真。通过对仿真结果的分析发现生产线存在的问题,并通过工艺分析来平衡LCD模块的生产。最后,再次模拟了生产线,比较了生产线前后平衡率的提高。经过优化,整条生产线减少了等待时间和其他不必要的浪费,减少了人员使用,降低了人工成本,提高了生产线平衡率,提高了生产能力,并提高了设备利用率,降低了运营成本。本文中使用的生产线平衡方法也很有启发性。

- 液晶模块生产线现状

- LCD模块工艺

在实际生产中,液晶模块有许多种型号。本文以某种型号的液晶模块生产线为例对液晶模块生产线进行研究。该生产线有11个工位,有21名操作工人,日产能为1200,每天工作8小时。使用秒表测试完成每道工序的时间,并记录在事先准备好的表格中。液晶显示模块生产线共运行5次。计算同一过程的平均工作时间,并将所有相关数据绘制成表I如下所示:

LCD模块生产线是线性生产线。在每个工位的料架上,有一辆手推车用于放置零件和在制品。手推车停放在工位旁的固定位置。料架上的零件和在制品按照生产计划部门制定的物料需求计划从仓库获取。从步骤1到步骤13组装零件和在制品,并在步骤14中进行液晶模块的外观检查。最后,在步骤15中包装液晶模具组合物

- LCD模块生产线平衡率

在本文中,针对LCD模块生产线的平衡问题,每个工作站的所有工作都在给定的时间完成,并在最短的时间内保证了工作站的运行。平衡液晶模块生产线的目的是使工作站中所有工作站的工作时间与指定时间尽可能一致。完成工作时间最长的工作站是瓶颈,必须尽可能缩短瓶颈操作的时间,以使I作站之间的工作时间尽可能一致,以确保平衡。生产线。生产线的平衡主要分为以下四个步骤。

第一步是确定周期时间,周期时间是指相同两个产品连续完成之间的时间[8]。周期时间的计算公式如下:

CT=OT/D

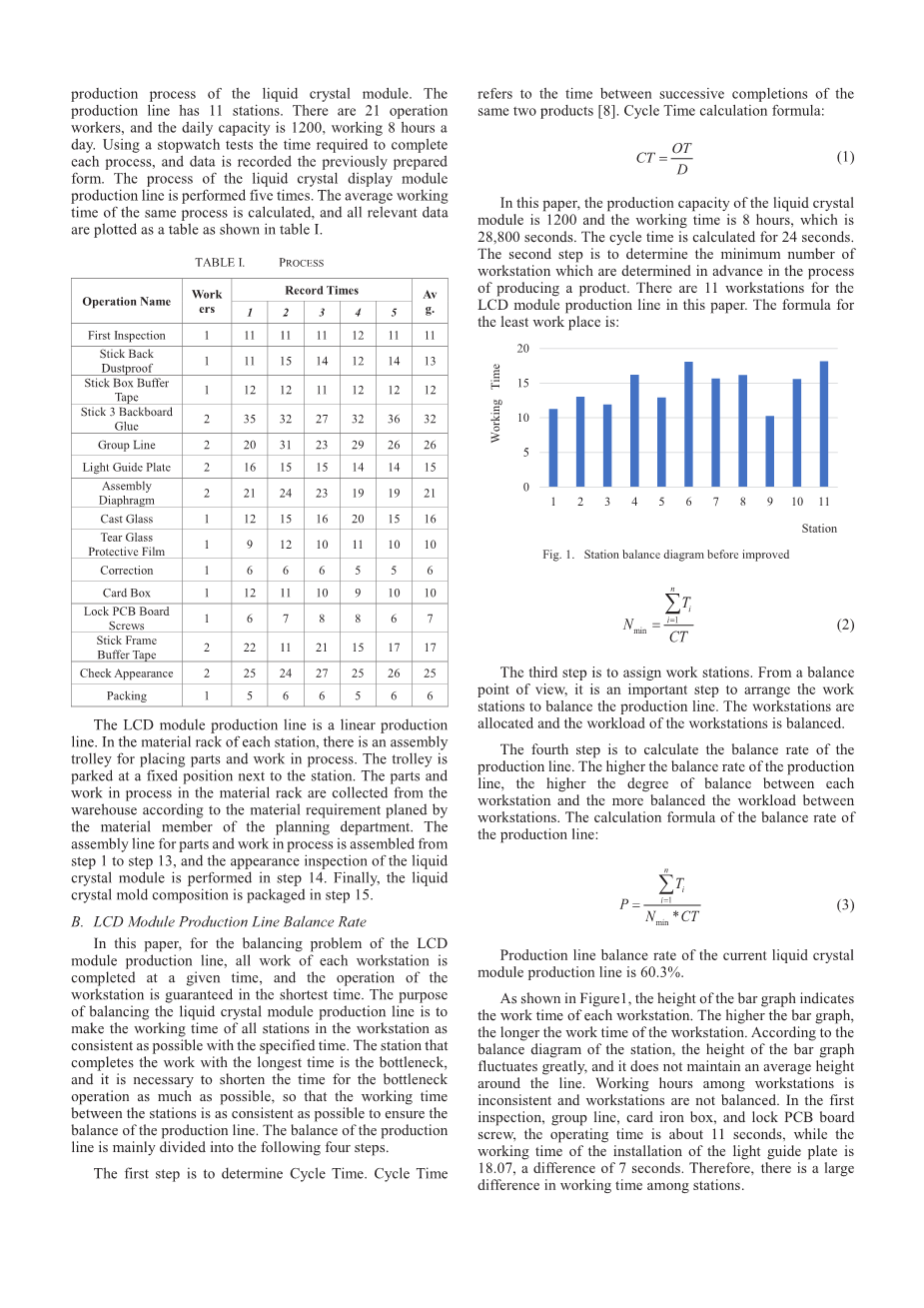

在本文中,液晶模块的产能为1200,工作时间为8小时,即28800秒。计算周期时间为24秒。第二步是确定在生产产品过程中预先确定的最小工作站数量。本文中的LCD模块生产线有11个工作站。最少工站数的公式是:

第三步是分配工作站,从平衡的角度来看,安排工作站以平衡生产线是重要的一步。分配工作站,并平衡工作站的工作量。

第四步是计算生产线的平衡率。生产线平衡率越高,每个工作站之间的平衡程度越高,工作站之间的工作负荷就越平衡。生产线平衡率计算公式如下:

当前液晶模块生产线的生产线平衡率为60.3%

如图1所示,条形图的高度指示每个工作站的工作时间。条形图越高,工作站的工作时间越长。根据站点的平衡图,条形图的高度波动很大,并且不能保持直线周围的平均高度。I工作站之间的工作时间不一致,并且. 工作站之间不平衡。在第一次检查时, 请检查组线,卡铁盒和锁紧PCB板螺钉,其工作时间约为11秒,而安装导光板的工作时间为18.07,相差7秒。因此,工作站之间的工作时间差异很大。

- 仿真

将Witness软件构建的模型仿真时钟的时间单位设置为1秒,将模型运行的时间设置为28800个仿真时间单位然后单击“运行”按钮以运行[9]。分析机器的统计分析表,并将机器工作时间的百分比和空闲时间的百分比绘制到条形图中,如图2所示。

Witness仿真结果表明,工作站之间的空闲时间百分比相对较大,占总时间的30%,每台机器的有效工作时间百分比约为50%。卡位和锁PCB板螺丝位的空闲率比例高达63. 52%,大部分时间处于空闲状态。工作站之间的有效工作时间差异很大,并且每个工作站的工作量不平衡。对于第一个检查操作,其工时利用率为34.95%。该现象的主要原因是第一次检查的工位的阻塞率为65%,这表明第一次检查的工时利用率较低,可以考虑使用缓冲操作。根据对仿真结果的分析,有必要分析生产过程的流程并重新分配工作站。

- LCD模块生产线平衡改善

- 流程程序分析

流程程序分析是一种常用的程序分析方法。为了改善工作流程并简化流程操作,最好的方法是使用流程程序来分析流程程序。该分析方法是分析产品或零件制造的全过程,并将加工过程分为加工,检查,搬运,等待和存储[10]。记录了五个状态。流程程序分析是对产品和组件的整个制造过程的详细分析,尤其适用于分析隐藏成本,例如搬运,存储和等待。表II显示了根据LCD模块生产线的生产流程绘制的流程程序。处理时间为124. 2秒,占48. 1%,少于50%,表明除了加工之外还存在时间的浪费。

从价值增值的角度来看, 只有加工是增值的,检查、搬运、等待和存储都是非增值的。改善应尽可能消除这些非增值活动,而不能消除的非增值活动,应使其造成的损失最小化。该生产线共有11次运输,运输过多,运输距离38米。测试次数为5次,检查时间为44.35秒。等待时间为31.26秒。

5W1H提问技术和ECRS原则是工业工程方法中的常用方法。5W1H提问技术指的是对目的、原因、时间、地点、对象以及方法进行提问以研究每项活动。你可以连续提出问题并找出问题的原因以便于进一步研究问题。改善的机会更大。液晶模块生产工艺的改进主要来自以下方面:

1)对于操作1,通过5W1H提问技术提出问题,并使用ECRS原理改进流程。

问:为什么需要第一次检查流程?

答:避免出现有缺陷的产品并确保零件质量

问:为什么会有次品?

答:采购部门的己购买部件中有不良产品。

问:取消第一个检查流程对后续过程有什么影响

答:如果有任何有缺陷的产品,该产品将报废并且

不能返工。

问:流程和后续流程如何合并?

答:是的,在涂覆背板防尘胶之前要检查零件。

2)对于操作2,第一次检查和垫板防尘胶的两次检查已合并,可以移至下一个工位。

3)对于操作3,粘贴背板防尘胶的目的是为了防止灰尘进入,以免影响液晶模块的性能。

4)对于操作9,等待一段时间执行组装过程不会浪费任何附加值。

5)对于操作10,检查线路是为了制定线路操作规范。然而,根据操作标准,确保组装线是标准化的。因此,可以取消操作。

6)对于操作15,在生产过程中会发生不必要的等待时间。因此,可以取消操作。

7)对于操作18,检查玻璃以确保玻璃表面的光滑度和液晶模块的性能。可以在进行下一个操作之前检查它

8)对于操作23,在撕开玻璃保护膜之前未固定玻璃并且在撕开膜期间移动玻璃的位置。撕下玻璃保护膜后应立即进行校正。

9)对于操作25,工作台杂乱且螺丝不在固定位置。实施5S站点管理并取消操作。

10) 对于操作26,该过程与铁框缓冲带合并。

11)对于操作30,在包装之前检查下部液晶模块的外观。

改进LCD模块生产工艺的过程如表3所示。使用5W1H提问技术和ECRS原理,改善了LCD模块的流程。液晶模块生产线工人数量从21人减少到15人,减少了6人,降低了劳动力成本。总耗时从258.37秒减少到184.87秒,减少了28.44%。对于搬运而言,发货数量从11次减少到8次。搬运距离从原来的38米减少至改进后的28米,减少了10米。对于加工而言,主要是将某些过程结合起来,例如将检验外观和包装结合起来。检查次数为0。使用ECRS原则, 合并检查项目以减少检查次数。根据ECRS原则,消除了流程,而总共减少是一种。处理操作和检查操作被合并。使用工艺程序分析来进行液晶模块的生产工艺的分析。优化并改进了液晶模块的生产工艺。

- 仿真改进后的生产线

通过流程程序分析方法优化了液晶模块的生产线工艺。目前,液晶模块生产线有10个工序,每个工序1个工位,共10个工位,15名操作员。经过分析,计算出生产线的周期时间为18秒。按照每天8小时的工作时间(以1秒为模拟时间单位),将时钟的模拟时间单位设置为28800,然后运行模拟模型。

优化后的LCD模块生产线的工时利用率与闲置率比较如图3所示。仿真结果表明,日产能为1470台,每个工位的闲置率大大降低,检查和包装工位处于闲置状态。花费的时间占比最低,每个工作站的实际工作时间比例也大大提高。大多数工时利用率可高达80%,检查和包装工位的工时利用率最高可达到90.98%。

- LCD模块生产线改善效果

- 生产线平衡率对比

对于改善前后的液晶模块生产线,通过平衡率的比较来评估液晶模块生产线的平衡。改善前生产线平衡率为60.3%。改进后,生产线的平衡率为85.56%,提高了25.26%。改进的液晶模块生产基本上可以达到更高标准的生产模式。改进前后生产线平衡率的比较如图4所示。

- 工站工时利用率比较

图5显示了优化前后工站的繁忙程度。最高的实际工作时间比率仅为64.39%,而最低的繁忙比率为21.27%,表明在改进之前,时间利用率较低。但是,经过改善,液晶模块制造的工时利用率的得到了提高,10号工站的工时利用率为最高为90.98%,利用率最低的工站2的工时利用率为61.09%。与改进前的利用率相比,改进后的液晶模块生产的最大闲置率为35.85%,工作站之间的闲置率保持在20%左右,充分利用了工作时间。

- 结论

本文综合利用程序分析和Witness仿真建模方法来提高液晶模块生产线的平衡性。改进后的生产平衡率提高了25%,使每个工位的工作负荷更加平衡,并提高了工时利用率。表明Witness仿真平台与工业工程方法相结合对生产线平衡性改进的研究具有一定的意义。同时,它可以结合多种方法来平衡生产线。生产线平衡的优化是一个不断优化和持续改进的过程。在以后的工作中,仍然需要不断的改进。

- 参考文献

[1] H. Lu and J. Li, “Application of industrial engineering in F companyrsquo;s production line balance,” Journal of Logistics Technology, vol. 33, no. 3, pp. 295-299, 2014.

[2] L. Li, “Research on the balancing problem of T company assembly line based on multi-population genetic algorithm,” Value Engineering, vol. 37, no. 1, pp. 229-231, 2018.

[3] D. Li, “Research on the balance improvement of enterprise production line,” Machi

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239729],资料为PDF文档或Word文档,PDF文档可免费转换为Word