英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

用于MES的实时数据采集系统和人机接口

SeungWoo Lee1,*, So Jeong Nam1 and Jai-Kyung Lee2 1Advanced Manufacturing Systems, KIMM, Daejeon, Korea 2Mechanical Systems Safety, KIMM, Daejeon, Korea

(Manuscript Received September 6, 2011; Revised February 28, 2012; Accepted March 23, 2012)

摘要:

MES(制造执行系统)是一个强大的生产管理工具,支持从生产过程开始到最终出货的生产优化。它不仅将生产信息实时传输到ERP(企业资源规划)和SCM(供应链管理)等生产计划系统,而且还将生产计划数据下达到生产现场。它是一个基于现场生产数据进行计划和执行的生产管理系统,因此它必须与一个实时采集准确现场数据的数据采集系统一起操作。本研究采用数据采集系统和HMI(人机界面)系统,通过与设备的接口采集实时设备数据,开发MES,并将开发的系统应用于机床,以验证其有效性。测试表明,该设备的设备运行时间和其他运行数据可以在没有工人干扰的情况下进行处理。开发的数据采集系统和HMI可以通过使用不同的传感器应用于其他设备。

关键词:数据采集系统; 设备接口; HMI(人机界面); MES(制造执行系统); 即时的; 基于Sensor的I / O接口

第1章 基础介绍

MES(制造执行系统)是一种系统,用于优化从最初的产品订单到其出货的生产,并包括生产执行的全部活动,例如作业所需的时间安排,工作订单,质量管理和工作绩效。 作为执行功能的枢纽,如将ERP(企业资源规划),SCM(供应链管理)和CRM(客户关系管理)等更高级别的生产计划系统转移到更高级别的生产计划系统,它具有最基本和最重要的作用 将更高级计划的生产数据发送到生产管理级。

没有MES或POP(产品点),企业依靠从生产计划到交付工人的手工工作,而无法实时检查设备的运行状况。 当生产扩大且加工变得更加复杂时,实际生产,设备故障和质量等数据由工人自行决定,这使得对工厂进行透明管理变得困难,并且手动记录导致生产率分析不准确。

因此,越来越多的企业正在推出MES。 然而,与包含许多可用解决方案的ERP,SCM和CRM等制造解决方案系统不同,选择合适的MES是困难的,因为它们具有不同的生产方法并且行业特定。 此外,由于MES的特点,设计,实施和使用该系统所需的高成本和努力使得中小型公司难以引入该系统。 即使在引入之后,因为现成产品的固定功能缺乏灵活性,并且缺乏可根据企业的管理能力水平应用的模块化系统,造成后续支持不足,缺乏灵活性。

在制造生产系统中,根据产品的特性不同,流程各不相同,因此每个流程产生的数据也各不相同。 为了部署符合不同流程和专业车间的MES,最重要的是要高效地收集生产数据,例如生产数量,缺陷数据,设备运行数据和车间生成的设备状态数据,并考虑到各种商店 地板和设备。

本文介绍车间数据采集系统,专门用于MES的数据采集功能,以有效地收集和管理生产过程和车间产生的数据。

第2章 MES和设备监控

2.1 MES

MESA(国际制造业企业解决方案协会)将MES定义如下:MES是提供信息的系统,能够优化从订单开始到成品的生产活动。使用MES指导DE 当前和准确的实时数据,响应并报告工厂活动的累积情况。由此产生的对不断变化的条件的快速反应,加上减少非增值活动的重点,推动了有效的工厂运营和流程。

MESA提出的模型具有明确的功能,并在商业上得到广泛应用。 在由MES,ANSI / ISA-95(2000)提出的各种模型中,由MESA和ISA提出的企业控制集成模型被广泛引用。 2002年,ISA-95模型成为IEC / ISO 62264的国际标准。

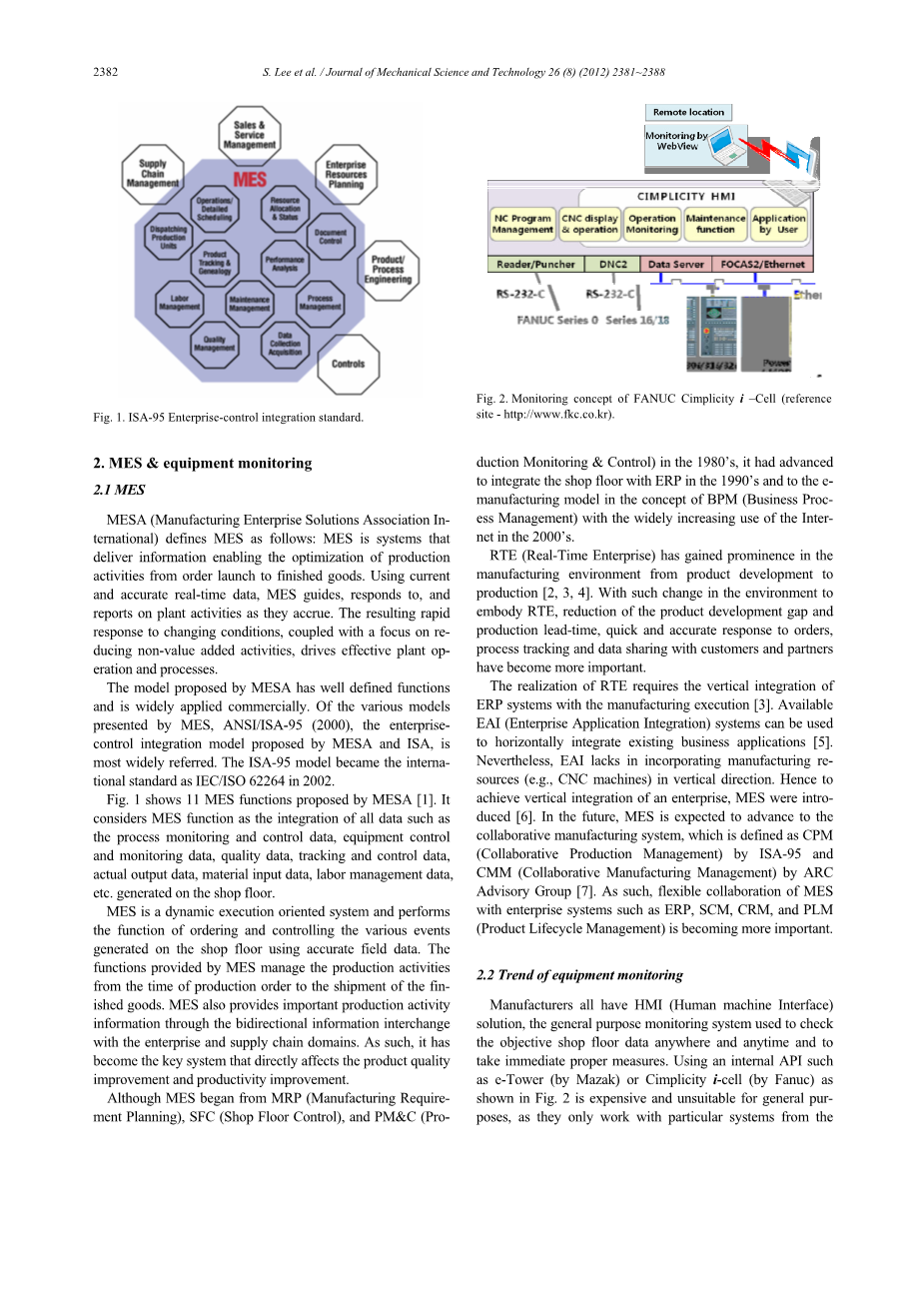

图1 MES的功能

图1显示了由MESA [1]提出的11个MES功能。 它将MES功能视为整合了在车

间生成的所有数据,如过程监控数据,设备控制和监控数据,质量数据,跟踪和控制数据,实际输出数据,物料输入数据,劳动力管理数据等等。

MES是一个动态的执行导向系统,它执行使用精确的现场数据对车间生成的各种事件进行排序和控制的功能。 MES提供的功能管理从生产订单到成品出货的生产活动。 MES还通过与企业和供应链域的双向信息交换提供重要的生产活动信息。 因此,它已经成为直接影响产品质量改进和生产率提高的关键系统。

虽然MES始于20世纪80年代的MRP(制造需求计划),SFC(车间控制)和PM&C(生产监控),但它在20世纪90年代已经开始将车间与ERP集成在一起, BPM(业务流程管理)的概念在2000年广泛使用互联网。

RTE(实时企业)在从产品开发到生产的制造环境中取得了突出的成绩。 随着环境如此变化以体现RTE,减少产品开发差距和生产交货期,快速准确地响应订单,与客户和合作伙伴进行流程跟踪和数据共享变得越来越重要。

RTE的实现需要ERP系统与制造执行的垂直整合。 可用的EAI(企业应用程序集成)系统可用于横向集成现有业务应用程序。 尽管如此,EAI缺乏将垂直方向的制造资源(如CNC机床)。 因此,为了实现企业的垂直整合,引入了MES。 未来,MES有望推进到协同制造系统,ARC咨询集团通过ISA-95和CMM(协同制造管理)定义为CPM(协同生产管理)。 因此,MES与企业系统(如ERP,SCM,CRM和PLM(产品生命周期管理))的灵活协作变得越来越重要。

2.2 设备监控的趋势

图2

制造商都有HMI(人机界面)解决方案,通用监控系统用于随时随地检查目标车间数据并立即采取适当措施。 如图2所示,使用诸如e-Tower(by Mazak)或Cimplicity i-cell(by Fanuc)的内部API是昂贵的并且不适合于一般用途,因为它们仅与来自相同制造商的特定系统一起工作。 然而,这样的系统迫使任务重复,从而降低了开发生产力并使操作和维护困难。 这是因为必须开发为制造商定制的系统,并且用户每次在网站上应用时都必须学习操作。

日本和欧洲的领先机床制造商引进了MazakCyber生产中心,Moriseki-MORI系列和Siemens-MCIS等独家CNC监控系统。但是,这些系统仍然缺乏通用性,因为它们面向制造商自己的产品并且价格高昂,而且不够灵活。应用开放式API的开放式数控系统可以解决上述问题,例如Fanuc的FOCAS1 / 2(Fanuc Open CNC API系统1或2)或OPC(OLE for Process Control)接口,这些已经成为工业标准,但是它们针对分布式环境进行了优化,这使得难以远程提供售后服务。

图3

台湾SYNTEC公司推出基于PC的CNC控制器,通过PC-NC提取设备状态数据。 该系统采用基于远程CNC和PC的开放式CNC控制器技术,通过有线和无线通信将多台设备的设备状态转移到状态数据采集系统,实现互联网远程监控。 日本三菱公司开发了数控监控系统和基于PC的数控系统,通过HMI系统通过以太网监控和控制其机床。 该系统使用户定义的屏幕和连接到DNC的CNC控制器。 Fanuc出售HMI,使用压力传感器和CNC API监控施加在设备上的压力和温度。

最新趋势是像CNC这样的自动化机床控制器成为开放系统,许多远程监控设备的工具正在开发中。 车床,铣床,磨床等生产设备主要由CNC控制。 由于这些机器通常是独立运行的,因此它们具有定制的或限制功能的CNC控制器。 为了监控设备状态,需要具有多种功能的PC-NC,与传感器数据接口的API以及用户定义的HMI体系结构。 除了这样的自动化系统之外,一般的工业机器如压机,磨床和铣床为监控系统提供了检查单个工作量的能力,但是设备监控的方法似乎还没有广泛普及。

第3章 通过设备接口采集设备数据

在没有MES的企业生产中,存在数据可靠性问题,因为设备状态数据取决于从生产计划到工单到工作人员的工人的判断,并且手动输入的记录中可能发生错误。此外,在小批量生产许多不同产品的生产或具有大量生产能力和复杂工艺的生产线中,现场状态可能不会实时检查,因此无法立即响应业务需求。这会产生许多问题,如销售损失,无法按时交货以及减少工厂运营,导致竞争力下降。对典型车间的调查表明,只有23%的工厂机器通过直接接口实现数据采集。因此,需要收集特定于每个工业现场过程特征的数据的手段,以及支持设备以实现这种数据采集的技术。本研究通过应用ISA-95提出的企业域层次结构设计了一个实时数据采集系统,如图3所示.MES构成了0级到3级,而设备接口构成了0级到2级。机器或设备在0级通过RFID和1级直接接口收集车间数据。通过基于传感器的接口收集的数据由HMI通过2级数据采集系统提供,便于监控。

数据也会发送到3级MES服务器以供其他应用程序使用。 所提出的方法符合传统的MES定义和功能,并且先进的主要数据采集方法将能够支持实时数据采集和根据制造行业不同的过程特征的一致性。

图4显示了提出的数据采集系统的体系结构,主要由接口模块,数据采集模块和监控模块组成。 过去,数据的及时性和透明度很差,因为从设备提取的设备数据以外的数据都是手动记录在纸上的。

该系统具有基于RFID的自动检测功能和基于传感器的接口功能,可直接收集车间数据。 接口模块获取的设备状态数据发送至数据采集模块。 数据收集模块处理和分析收集的生产数据并将其发送到MES,以便它们可以通过HMI进行监控。

3.1 基于传感器的界面

基于传感器的接口方法用于没有控制器(如CNC)的通用设备。 它可以通过测量设备使用时产生的温度,电压,振动,热量等因素来收集设备状态数据。 这些传感器连接到设备并实时采集设备状态输出信号。 为了检查由基于传感器的接口收集的设备数据,进行了测量设备的温度和电压的测试。 为了获取设备温度和电压数据,设计了一个I / O接口单元。 它由用于收集I / O接口生产数据的单元,用于RS232C或其他协议的通信单元以及传感器检测单元组成。数据也会发送到3级MES服务器以供其他应用程序使用。 所提出的方法符合传统的MES定义和功能,并且先进的主要数据采集方法将能够支持实时数据采集和根据制造行业不同的过程特征的一致性。

输入单元由A / C,D / C,RS232C,RS485等元件组成。 输出单元可以测量电压。 输入电源为DC7.5V-DC30V。

RS485通信连接到电源,而RS232C通信可以连接到PC或其他设备。 输入0-36V作为测试的测量功率。 额外设计用于测量温度和电压的传感器以及外部可扩展传感器。 外部可扩展传感器可以有多达256个额外的传感器来增加数据收集的灵活性。 I / O接口单元收集的状态数据通过RS485串行通信发送到数据采集/分析模块。 该方法使用1:1映射I / O接口单元和设备。 每个车间监控系统最多可连接四台设备。

本文提出了一种基于传感器的接口技术,该技术可以在任何情况下普遍适用于任何类型的传感器而无需改变系统,不限于使用特定传感器获取状态信息。 基于传感器的接口使用基于传感器的I / O板来实现,该板为温度和电压传感器提供端子,可以测量5个温度点和2个电压点以及外部扩展传感器。 基于传感器的电路板由用于测量温度和电压传感器的传感器检测器,用于支持通信的通信组件(如RS232 / RS485)和I / O控制部分组成。 电路板的输入电源范围为7.5VDC〜30VDC,RS232通信可以连接PC或其他外部设备。 该电路板设计用于支持温度和电压传感器,其测量范围分别为-19.9摄氏度至99摄氏度和0V至36V。

扩展传感器接线盒的设计可容纳多达256种各种类型的传感器,以实现获取状态信息的高度灵活性。

图5

为了使用基于传感器的界面对机器的状态信息进行实时监控,界面环境可配置一个车间监控系统客户端,内置一个数据采集模块以及多达四个基于传感器的I / O板,如图5所示。必要时,基于传感器的I / O板可以连接扩展传感器。在这项研究中,扩展传感器的最大数量限制为四个,以确保系统稳定性。可以使用七个基本温度和电压传感器以及四个扩展传感器收集多达11个传感器的数据。因此,配置一个车间监控系统客户端的基于传感器的界面环境可以监控多达44个数据传感器。扩展传感器使用外部传感器连接器连接到基于传感器的I / O板,并使用I2C(Inter-Integrated Circuit)协议传输数据,该协议是芯片和电路板之间的2线串行通信规范。 I2C是串行计算机总线,用于将低速外围设备与主板或嵌入式系统连接。

图6

使用传感器采集的机器的传感器数据通过使用图6所示的通信协议的串行通信传输到车间监控系统客户端。通信协议的定义基于面向字符的协议,该协议使用特殊字符 (同步字符,链接控制字符)在消息的开始和结束处同步发送器和接收器。

车间监控系统与I / O板之间的通信协议的帧结构由传输起始字节(STX),传感器I / O板标识字节(Addr),传感器数据集字节(Dataset),块传输结束字节 ETB)和校验和字节(BCC)。 在帧结构中,传感器数据集字节具有其自己的特定帧结构以支持每个传感器的数据传输。 该帧由在接收器处为接收到的信息

全文共10072字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16446],资料为PDF文档或Word文档,PDF文档可免费转换为Word