英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

通过对小波去噪估计的角度同步平均,在变速操作下对滚动轴承缺陷诊断

摘要

滚动轴承在旋转机械中广泛使用,它们的故障可能导致振动水平过高和/或完全控制机器。在非均匀或低速转动等特殊工况下,不能充分地应用现有故障诊断方法进行轴承故障诊断。这种操作条件下的故障症状不容易通过常用的测量和信号处理技术来提取。一个典型的例子是重型轧机的轴承,其负荷和扰动来自其他方面。在极低速运行中,由于速度控制器瞬变或外部扰动(例如,改变负载)的速度变化可能相对较高。为了解释速度变化,利用瞬时位置代替时间作为信号处理的基础变量。即使在时间同步平均(TSA)和使用完善的方法下,如包络顺序分析,滚动元件故障在轴承滚动这样的操作条件下不容易识别。在本文中,我们建议在小波去噪包络线上,对在规定的特殊条件下的滚动轴承运行故障进行诊断。提出的四阶段序列信号处理方法消除了不相关的内容,避免了信号的模糊,只暴露了频谱中的故障频率和谐波。我们使用实验室设置的实验数据来验证轴承滚道和滚动元件故障的诊断工具。

关键词:滚动轴承缺陷,可变速操作,短期角同步平均,小波去噪,阶次跟踪

1.简介

滚动轴承的故障通常是由于外环、内环、滚动元件或笼内的局部缺陷造成的。这些缺陷与配合表面的接触产生一系列冲击或脉冲,这些冲击或脉冲激励整个系统,包括轴承、传感器和安装轴承的结构。通过不同的信号处理技术,可以从振动信号中识别出轴承特征频率(BCF)和/或轴承特征点(BCO)。

时间

时间

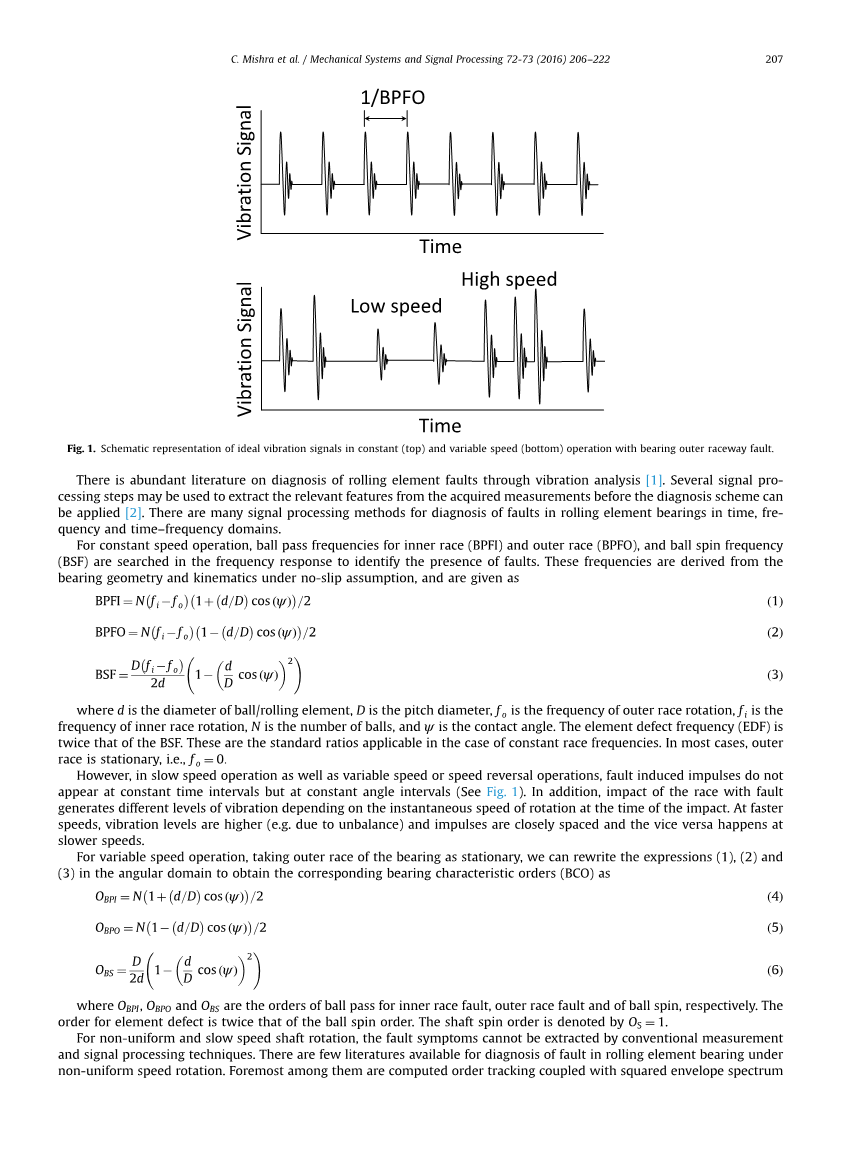

图1 理想轴承外环故障振动信号在恒定(顶部)和变速(底部)操作中的示意图,

通过振动分析[1],有大量关于滚动元件故障诊断的文献[0]。

在应用该诊断方案之前,可以使用处理步骤从获得的测量中提取相关的特征[2]。滚动轴承在时间、频率和频率域上的故障诊断有许多信号处理方法。

对于恒速运行,在频率响应中搜索了内环(BPFI)和外环(BPFO)和球自旋频率(BSF)的频率响应,以识别出故障的存在。这些频率来自于无滑动假设下的轴承几何和运动学,并给出了:

BPFI=N(-f0)(1 (d/D))/2 (1)

BPFI=N(fi-f0)(1-(d/D))/2 (2)

BSF=(1-) (3)

D是滚珠/滚动单元的直径,f是外轮旋转的频率,fi是内轮旋转的频率,N是球的数目,Psi;是接触角。元件缺陷频率(EDF)是BSF的两倍。这些是适用于恒定频率的标准比例。在大多数情况下,外圈是固定的,即f0=0:

然而,在低速操作以及变速或速度反转操作中,故障感应脉冲并不以恒定的时间间隔出现,而是以恒定的角度间隔出现(见图1)。此外,随着冲击时刻的瞬时旋转速度而产生不同程度的振动,故障的碰撞会产生不同程度的振动。在较快的速度下,振动级数较高且脉冲间隔紧密,反之亦然。

对于变速操作,将轴承外圈固定,我们可以在角域中重写表达式(1),(2)和(3)以获得相应的方位特征点(BCO)

=N(1 (d/D))/2 (4)

=N(1-(d/D))/2 (5)

=(1-) (6)

其中OBPI、OBPO和OBS分别是用于内圈故障、外圈故障和滚珠旋转的滚珠通道的顺序。元素缺陷的顺序是滚珠旋转顺序的两倍。轴旋转的顺序用=1。

对于不均匀和低速的轴旋转,故障症状不能通过传统的测量和信号处理技术来提取。在非均匀转速下滚动轴承故障诊断的文献很少。其中最重要的是与平方包络频谱耦合的计算顺序跟踪[3,4], 基于变量预测模型的类判别(VPMCD), 顺序跟踪和局部平均分解[5],无转速包络顺序分析[6], 倒频谱预增白[7], 角域平均瞬时功率谱[8]。

同样的, 在慢速旋转下诊断轴承故障的方法是振动和SPM(冲击脉冲米)分析[9], 参数光谱[10], 近邻分类[11], 归纳推理分类[12], 多带通自回归解调[13],应力波分析[14], 并采用带峰的噪声去除技术等。在这些情况下,特定的后处理步骤适用于特定的操作条件。

旋转机采集的信号一般都比较杂,特别是在低速旋转时采集的信号,其冲击能量较低。小波分析[16-18]在小区间内接收信号,是小幅度波动的一个很好的选择。当转速波动较大时,振动幅度随速度的增加而增大,小波分析不能直接产生满意的结果。在这篇文章中,我们使用了对信号的小波分解的确定性/随机降噪处理[19]来提取其特征。这是近年来在图像处理领域成功应用的一种信号处理方法,在故障诊断领域具有广阔的应用前景。我们利用转速计的数据,对信号进行重采样,并获得与轴旋转角度同步的信号的去位估计。然后,我们执行短时角同步平均,并且还在保持信号清晰度的同时平衡在负载区域上的脉冲强度,即避免由于小的相移的积累而引起的拖尾。最后,本文利用处理信号的包络和顺序跟踪来检测故障症状。

2.信号处理调节

2.1短期角同步平均

时间同步平均利用振动信号数据,它被重新采样同步到轴旋转。在[20]中,将时间同步平均结合高频共振技术应用于轴承故障检测的振动分析。在轴承、变速箱、叶轮系统等故障诊断中,应用时间同步平均技术还有许多其他的文章,这种方法适用于恒速或接近恒速轴的旋转。对于变速轴转速,平均必须与轴旋转角同步,即角同步平均(ASA)或均匀角波形。

在本文中,从编码器中截取了瞬时角度位置测量。编码器光盘有30个反射和相同数目的非反射表面。每个脉冲的持续时间用于计算角速度变化。假设转速变化是由于大转子惯性而平滑的。在用于实验的装置中,脉冲和脉冲间隔期间的每一个脉冲宽度对应于六度轴的旋转。由于测量可以从脉冲的中间开始(开或关),第一个脉冲之前的数据被丢弃。如果假定脉冲之间的角速度保持不变,则从简单的线性插值计算出的角度的聚合瞬时角。

theta;(i)=∆theta;( ) ∆theta;(t(i)-t1)/(t2-t1) (7)

和的数量完成启动和停止时间观察到样本,t1的时间是以前的实例,一个脉冲开关被观察到,t2的时间下一个脉冲开关,和Delta;theta;角度对应于每个脉冲(在这里,Delta;theta;=6°。

通过微分角度得到瞬时角速度。它不是直接用于我们的分析,但计算是为了显示速度变化。微分在角速度信号中引入了大量的噪声,特别是当新的脉冲到达时。因此角速度信号通过零相移动平均法得到平滑曲线,向前和向后平均,然后丢弃初始和终端数据。角度随时间单调增加,因此角速度总是正的。图2为角速度估计过程。

时间同步平均要求数据以相等的时间间隔取样。同样地,角同步平均技术要求在相同角度间隔采样的振动级数据。然而,由于变速旋转,数据序列中瞬时角度的值不相等。因此,我们需要以相等的角度间隔重新采样数据。角度位置的数据移位,以使角度测量从零开始。角的最大值(theta;max)获得当时/m1的数量相等的部分,m是时间序列的数据的数量。可以对数据进行抽样,但不建议根据我们的观察来进行抽样。零阶和一阶保留不会产生良好的效果。由于我们处理的是离线数据,所以通过slewer类型的数据过滤是更好的选择。利用线性拟合,可以进行重采样。

(8)

图2 实验数据中有滚动元件缺陷和非均匀速度的小段:(A)归一化振动幅值,(b)转速表脉冲信号的放大部分,(c)计算角速度

(9)

theta;,theta;r,v,vr,初始角,重新取样角度,原始振动水平,重新取样振动水平。通过在插值中考虑更多的相邻数据点,可以得到更高阶的拟合。由于我们在一场实验中有大量的编码器脉冲,所以没有必要进行过高的排序。在本研究中,我们使用了如下的第二种顺序:

(10)

系数和取决于:

(11)

注意,在例(11)中,矩阵的逆总是存在的

等。因为在考虑的区间内角速度不为零。

轴承故障相关事件发生与轴转动同步。然而, 传感器噪声对轴旋转的任何特定角度都不是周期性的,因此,对某一特定旋转角度的整数倍的数据进行平均,往往会抵消信号中的随机零均值噪声。让重新取样的角度数据包含至少l=└/┘的故`障引起的影响的测量值,theta;f是两个影响之间的夹角,和两个影响之间的数据点之间的数据点的个数。对于角同步平均值,我们生成一个有限的非重复随机整数G=nN:nql/2,具有足够大的基数k=G,以及一个指定值的最大移位q值。30脉冲后(30脉冲和30脉冲断开),轴的一次旋转完成。注意,我们需要足够长的数据来执行平均,并且在平均之后,终端数据的一部分将被拒绝。平均的执行方式类似于时间同步平均,如下所示:

(12)

数据点

图3.数据截断的同步平均模式(模拟原始信号

由于G中较大值的数据截断(参阅(12)中的最后一个条件),我们考虑了数据序列的初始部分进行分析,并将信号的不适当的平均内容放在一边。例如,如果q=l/2,那么最终的平均输出结果是AV=A(i=1hellip;└m/2┘,k). 在图3的帮助下进一步解释平均过程,其中,r是4000个等间距样本的合成产生的噪声信号(见图3(a)),并且它以我们需要提取的100个样本(p = 100和l = 40)的间隔包含重复的冲击特征。让G={3、14、20、7、2、10、6},其中7个平均值将被执行,即k=7和q=(1)p=300个数据点,如图所示。3(b) S1是第一个移位信号。当第一个平均v1被使用时(图3(c)),不可能对最终的300个数据进行平均,因此它们在没有平均的情况下被保留。同样,所有其他的平均值都被取走。pq=2000数据点信号的最大左移发生在第三个位移信号S3中,其中G(3)=20(图3(d))。最终的平均信号(A=7)如图3(e)所示,其中信号的初始部分是非常均匀的(图3(f)),而最后一部分的平均值不正确(放大图3(g))。因此,在进一步处理之前,信号的不平均部分被截断。这样的平均有两个优点:(1)它消除了与轴转动无关的部分响应,例如信号中的噪声和外部干扰效应;(2)在影响时,它平衡了响应振幅——尽管它们最初在不同的水平上对应于旋转或负载区域变化的速度(参见图4(a)和(b))。对于顺序分析,振动的水平是根据旋转的次数来表示的,即重新采样的瞬时角值按1:360的比例缩小。

虽然上述优点得到了实现,但也有一些缺点。(1)轴承结构的振铃发生在结构的固有频率上。这些振动与时间同步,但与角度无关。因此,由于影响的初始脉冲通过平均放大,因此,由于时间序列数据转换成角度序列数据而导致的收缩和扩展导致了以下振荡。当速度变化非常快(频率接近于结构的固有频率时),例如由于高度波动的负载(例如,板上的表面缺陷)和较低的转子惯性时,数据丢失或损坏的这方面是显而易见的。

图4.ASA的放大的示例(示意性表示)用于诊断内滚道故障:(a)五个完全同步的移动,包含由于在不同的负载区域的冲击而产生的变化的冲击振幅,(b)理想的ASA,(c)五个不理想的移动而导致的冲击引起的振幅的平衡,以及(d)具有不完全同步的平均信号,导致信号模糊和影响信息的损失。

这方面可能是未来研究的课题。在这个时候,我们将假设速度变化是在一个频率远小于结构的固有频率和任何可能发生在其他振动信号由于故障引起的振铃的结构,直接反应后生成每个影响将放大感应脉冲的影响。这个假设适用于一个小时间窗口内的合理的速度变化范围(

全文共19083字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11511],资料为PDF文档或Word文档,PDF文档可免费转换为Word