英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

基于B样条曲线建模的大型龙门铣床直线度误差补偿

W.L.Feng,X.D.Yao,ArynovAzamat,J.G.Yang.

摘 要:对机床的直线度误差进行快速,准确的建模对于实现误差补偿非常重要。为了降低龙门铣床中普遍存在的直线度误差,提出了一种新的直线度误差实时补偿方法,包括一种基于B样条曲线法的精确空间直线度误差模型和实时误差补偿方法。该系统可以同时实时补偿多个错误。实验通过使用激光干涉仪测量龙门式铣削中心的直线度误差。轴的一个方向运动存在两个直线度误差。结果,三轴铣削中心存在六个直线度误差。直线度误差模型是通过B样条曲线方法建立的。根据这六个直线度误差模型,通过叠加这些直线度误差模型获得空间直线度误差模型。此外,基于Fanuc CNC系统中外部机械原点补偿功能,开发了外部实时误差补偿系统。进行补偿实验以验证空间直线度误差模型的准确性和误差补偿系统的有效性。实验结果表明,与无补偿相比,加工工件的直线度误差降低了90%以上。结合误差补偿系统的B样条曲线建模可以用作提高CNC龙门式铣削中心精度的有效方法

关键词:大型龙门机床直线度误差测量误差补偿系统; B样条曲线

1 引言

随着对高精度机床的日益增长的需求,一直以来,高精度的可靠零件一直是加工领域研究人员最重要的追求[1,2]。组件之一是用于安装导轨的机床加工表面,该表面通常由CNC龙门式机床加工。因此,提高CNC龙门式机床的精度今天已变得十分重要。在加工过程中的所有误差中,直线度误差是影响数控龙门式机床加工精度的主要因素[3]。实际线和理想线之间的偏差位移称为直线度误差[4]。假设移动路径为直线,则在水平面内偏离的直线度误差称为水平直线度误差,在垂直面内偏离的直线度误差称为垂直直线度误差。CNC机床的直线度误差会导致工具和工件偏离指令尺寸,并且它们是由机床轴滑架在其上移动的导轨的表面平直度误差以及特定轴的导轨的相对位置误差引起的[5 ]。通过调整接地螺钉的传统方法可以减少机床的直线度误差。然而,这种方法是复杂的操作,只能减小水平直线度误差,并且对垂直直线度误差影响很小。对于机加工的零件,可以通过人工研磨的方法降低直线度误差,事实证明效率较低。幸运的是,可以补偿直线度误差,并且可以消除人工研磨的过程[6,7]。

在过去的几年中,许多研究人员进行了有关测量和补偿直线度误差的广泛研究和实验。高等。文献[8]做了一个实验,通过具有纳米 级分辨率的非接触式微位移传感器来获得具有纳米级精度的超精密加工机床的直线度误差,并通过更新NC程序来实现误差补偿。此外,补偿后残留的直线度误差为68 nm / 400 mm。但是补偿的准确性是在特定条件下实现的工作条件和更新NC程序的方法无法实时实现。你等。文献[9]提出了一种基于共径补偿的直线度误差测量方法。该方法可以大大减少激光 束漂移对直线度误差测量的影响,提高了测量精度。文献[10] 描述了直线电机驱动的商用精密直线轴承的直线度和旋转误差的测量方法。为了可靠性,通过两种不同的方法测量每个误差。否则,分析旋转误差对直线度误差的测量的影响。还已经证实,与棱镜/接收器组件一起移动的布置可以有效地避免旋转误差对直线度误差的测量的影响,并确保更高的测量精度。但是上述两位研究人员并未提及直线度误差的补偿。以上参考文献表明,过去已经研究了测量偏差和补偿的方法,但是没有提出在车间条件下用于大型机器的可靠且重复的程序。在以下各节中,为此目的提出了一种方法。

在本文中,由三个轴的运动分别由激光干涉仪测量。每个单向直线度误差模型是通过基于B样条曲线用机械坐标对一系列直线度误差建模来实现的。此外, 通过六个单一直线度误差模型的叠加建立空间直线度误差模型。最终补偿由外部实时误差补偿系统实现,该系统是基于Fanuc CNC系统中外部机械原点补偿功能开发的。补偿结果表明,数控龙门铣床的精度得到了有效提高。

2 直线度误差测量

测量实验在TXYZ结构的CNC龙门式铣削中心上进行,如图1所示。

图1 CNC龙门式铣削中心

X轴的行程为14,300 mm,Y轴的行程为3000mm,Z轴的行程轴为2500mm。所有的轴都是配备光栅尺闭环装置。并且三轴的定位误差限制在20mu;m以内,符合工厂的要求。

文献[11]提出了一种用伪影测量热变形的方法。因此,本文研究了直线度误差,而直线度误差是限制大型机器精度的主要因素之一。

-

- 直线度误差测量理论与结果分析

如今,可通过位移测量法和角度测量法[12]这两种方法来测量直线度误差。位移测量方法可立即测量直线度误差方向上的偏差。然而,角度测量方法测量角度反射器的角度变化,并且将通过测量的角度和测量间隔来计算直线度误差。以X轴移动引起的垂直平直度误差为例进行了研究。分别讨论了两种测量方法的优缺点。此外,本文将采用更好的方法来测量直线度误差。

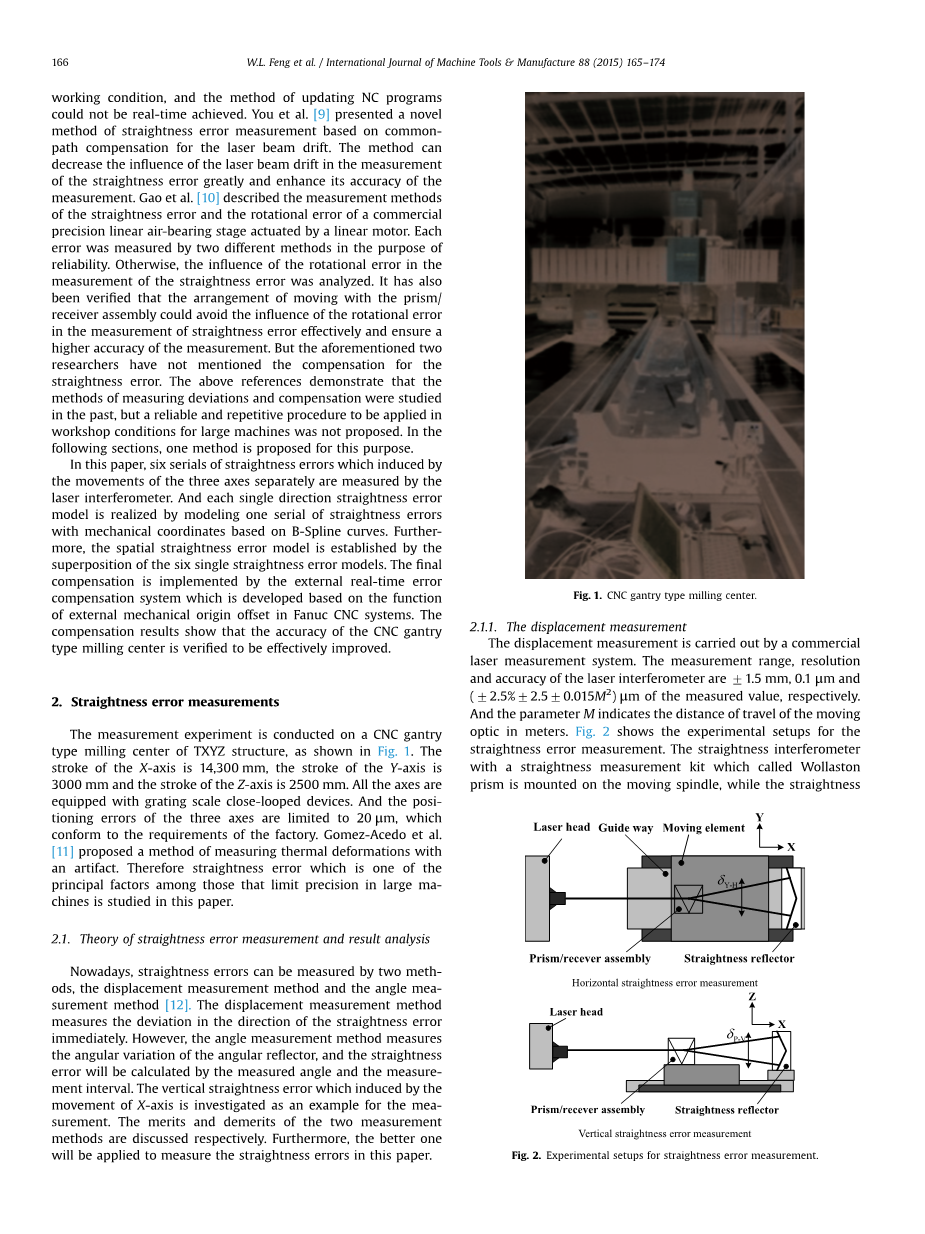

2.2.1 位移测量

位移测量是通过商用激光测量系统进行的。激光干涉仪的测量范围,分辨率和精度分别为1.5 mm,0.1mu;m和(分别为测量值的2.5%2.50.015M2)mu;m。参数M表示移动光学系统的行进距离(以米为单位)。图2显示了直线度误差测量的实验装置。带有直线度测量套件的直线度干涉仪(称为Wollaston棱镜)安装在移动的主轴上,而直线度反射器安装在工作台上移动元件的外部。在直线度误差的影响下,直线度棱镜将在垂直于主轴移动方向的方向上偏移位移delta;s。并且可以测量与偏差位移有关的光程变化。

图2 直线度误差测量的实验装置

图3显示了Wollaston棱镜的内部结构以及直线度测量方法的原理错误。圆偏振光束撞击双折射材料的第一个楔形物后,它将立即分裂为两个线性偏振光束,一个被垂直偏振(即平行于第一楔形物的晶体轴偏振)。另一个是水平偏振的(即垂直于第一楔形物的晶体轴偏振)。由于两束光束的折射率不同,所以两束光的路径也不同,如图3所示。

图3 直线度误差测量原理

尽管移动沃拉斯顿棱镜具有光程长的缺点,但这种方法的测量误差是由沃拉斯顿棱镜的旋转误差(俯仰误差和/或偏航误差)可以忽略不计。图4显示了受偏航误差影响的水平直线度误差测量的情况。干涉仪的沃拉斯顿棱镜将旋转与偏航误差delta;偏航完全相同的角度,这将导致光束1和中的光路改变。棱镜的旋转误差导致光束1和2的光程变化相等。显然,光程差(OPD)不变,这不会影响测量的准确性。

图4 偏航误差对带移动棱镜的干涉仪测量直线度误差的影响

2.1.2角度测量

许多研究人员对角度测量方法的理论进行了研究[13]。根据测量标准根据ISO230-1 [12]的规定,在这项研究中进行了角度测量。激光干涉仪的测量范围,分辨率和精度分别为测量值的10°,0.05英寸和0.2%。参数M表示测量距离。

图5 角度误差测量的实验装置 (a)垂直平直度误差测量(b)水平平直度误差测量

图5显示了直线度误差测量的实验装置。使用带有角度测量套件的激光干涉仪。干涉仪的角度反射镜安装在移动的主轴上,棱镜/接收器组件安装在工作台上。

2.1.3结果分析

通常,可以通过上述两种测量方法来测量机床的直线度误差。让我们假设M=30,位移的测量方法精度为(2.5%)mu;m,角度测量方法精度为0.2%mu;m。与位移测量方法相比,角度测量方法获得了更高的误差测量精度。另外,在相同条件下,通过每种方法两次测量机床的直线度误差。

图6 角度测量和位移测量的比较

从图6中可以看出,通过角度测量方法获得的两个系列的误差数据具有良好的可重复性,但是,由于位移测量的精度较低,其误差较大。可重复性不足以进行误差补偿,并且在同一位置某些误差数据可能会变化超过50mu;m。此外,位移测量方法的准确性可能更容易受到诸如机床振动之类的外部因素的影响。因此,本研究采用角度测量方法。

2.2测量实验

根据上述理论,基于角度测量方法的直线度误差测量是在CNC龙门式铣削中心上进行的。考虑到这一点,对由X轴移动引起的沿Z轴方向的直线度误差进行了两次测量。在第一个测量时间中,将角反射器安装在移动的主轴上,并使棱镜保持静止,如图7(a)所示。获得一系列的直线度误差数据。 在第二次测量中,通过X轴的移动加工了13,000 mm长的表面。如图7(b)和(c)所示,通过加工表面的测量获得了一系列的直线度误差数据。

图7 直线度误差的测量和补偿场景

- 测量机床直线度误差 (b)在X轴方向上加工 (c)测量工件平直度误差

图8示出了机床的直线度误差和加工的工件的直线度误差的比较。如果两个误差数据之间的差异较小,则可以采用机床的直线度误差数据代替工件的直线度误差数据,因为机床直线度误差的测量过程更加便捷。可以通过移动轴而不是加工工件来测量机床的误差数据。不好的是,两个错误数据有很大的差异。最重要的是提高工件加工表面的精度。因此,我们必须选择不太方便但获得更可靠的误差数据进行建模的测量解决方案。干涉仪的角反射器安装在桥板上,桥板以相同的间隔在加工表面上移动,从而可以测量表面的平直度误差。

图8 机器直线度误差和工件直线度误差的比较

考虑到误差大小的不同估计,使用了不同的切削参数。切削参数如表1所示。

表1 切削参数

在上述切削参数下加工三个新的垂直表面和三个新的水平表面。Z 轴方向的直线度误差完全反映在通过X轴运动而加工的工件的新水平面中。让我们定义直线度误差为delta;z(x),然后通过测量新的水平面获得数据。此外,其他直线度误差的描述如表2所示。误差数据如图9所示。

表2 直线度误差

图9 误差数据

-

基于B样条曲线的空间直线度误差建模

- B样条曲线法

B样条曲线是曲线的一种特殊表达形式,是B样条曲线基础曲线的 线性组合[14]。它是Bezier曲线的一般形式[15]。B样条曲线是描述连续函数的好工具[16]。

本文采用B样条形式,其数学方程可表示为

其中C(t)/mu;m表示直线度的预测值 误差bj/mu;m表示B样条模型的控制节点p表示模型的阶数,而Nj,p(t)表示B样条基函数,可以将其计算为

Nj,p(t)是B样条基函数,在向量T = {t0,t1,hellip;,tn pminus;1,tn p}中定义。从测量的误差数据Pi(i 0、1、2、3hellip;,m)中选择控制节点bj(jfrac14;0、1、2、3hellip;,n)。并在模型中给出控制节点的数量。可以很好表达地理特征的特殊节点误差数据的真实信息(例如局部最大曲率(LMC)节点和两个端点) 是选择控制节点。计算每个测量误差数据的曲率,用ki表示。如果k i gt; k i minus; 1 和k i gt; k i

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236776],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。