英语原文共 6 页

工业制造自动装配零件检测与抓取系统

Canali Member IEEE, F. Cannella Member IEEE, F. Chen Member IEEE, G. Sofia, A. Eytan D.G. Caldwell Fellow IEEE

摘要:在这项工作中,在AUTORECON欧洲项目的支持下,描述了一种高度可重新配置的夹具,该夹具配备了用于工厂自动化的视觉系统。夹具设计灵巧,能够适应各种形状的零件。根据类似的策略,视觉系统不需要任何数据库或训练。它可以用于管理预先未知的物体的抓取,无论它们在抓取器的工作范围内的位置或对齐如何。在抓取之前通过分析零件的几何特征以及夹具手指的实际位置和结构,推导出最佳抓取点。检测和确定合适的抓取点,通过零件,视觉系统自动检测物体的位置。速度大约为几十毫秒,因此即使零件在传送带上快速移动,整个系统也能成功使用。

Ⅰ.介绍

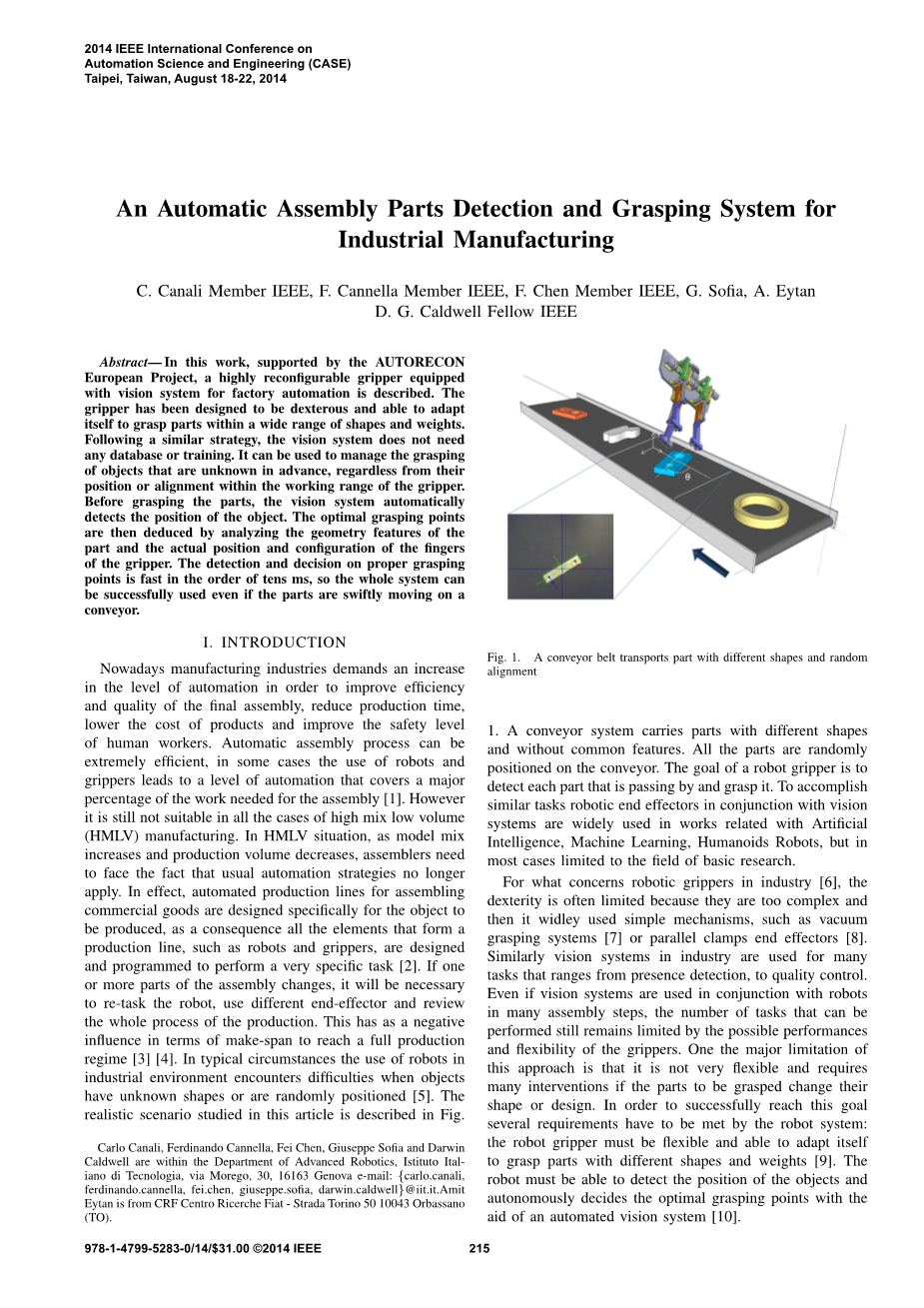

如今制造业需要提高自动化水平,以提高最终装配的效率和质量, 缩短生产时间,降低产品成本,提高人工安全水平。自动装配过程可以非常有效,在某些情况下,机器人和夹具的使用导致自动化水平,其覆盖了组件[1]所需的大部分工作。然而,它仍然不适用于所有高混合低容量(HMLV)制造的情况。在HMLV情况下, 随着模型组合的增加和产量的减少,装配商需要面对通常的自动化策略不再适用的事实。实际上,用于组装商品的自动化生产线是专门为要生产的物体而设计的, 因此,形成生产线的所有元素,例如机器人和夹具,都被设计和编程以执行非常特定的任务[2]。如果组件的一个或多个部件发生变化,则需要对机器人进行重新任务,使用不同的末端执行器并检查生产的整个过程。这对于达到一个制造范围具有负面影响。完全生产制度[3][ 4]。在典型情况下,当物体具有未知形状或随机定位时,在工业环境中使用机器人会遇到困难[5].本文研究的现实场景如图1所示。

Carlo Canali, Ferdinando Cannella, Fei Chen, Giuseppe Sofia and Darwin Caldwell are within the Department of Advanced Robotics, Istituto Ital- iano di Tecnologia, via Morego, 30, 16163 Genova e-mail: carlo.canali, ferdinando.cannella, fei.chen, giuseppe.sofia, darwin.caldwell @iit.it.Amit Eytan is from CRF Centro Ricerche Fiat - Strada Torino 50 10043 Orbassano (TO).

图1.传送带传送具有不同形状和随机对齐的部件

这项工作的主要贡献在于我们在工厂自动化中引入了基于视觉的灵巧掌握的新系统。它探索了将视觉和抓手整合到工业制造环境中的可能方式。该系统由一个集成的灵巧的夹具和视觉系统。两个系统分别经过设计,制造,测试和整合。夹具由三个手指组成。每个手指都有两个自由度(DOF),使夹具能够自行调整几种形状和零件,代表了一种新颖的方法,用于抓取工厂自动化中常用的设备。视觉系统由一个摄像头(1280x760像素分辨率)组成,它已集成到夹具中,并已用于自动重新配置夹具,取决于要抓取的物体的形状。在这项工作中讨论的系统,适用于需要掌握零件或物体的所有情况。 d由机器人处理以组装由若干不同部件制成的化合物。当部件未完全定义成形状时(例如,在软或柔性材料,食物,水果的情况下)或没有部件时,可以使用该系统共同特征混合在一起,需要由机器人处理。本工作中讨论的系统适用于需要由机器人掌握和处理零件或物体的所有情况,以便将由几个组成的复杂装配组合在一起。不同的部分,这是AUTORECON欧洲项目[11]的目标之一。

在第二部分中,讨论了场景的简要概述以及与系统设计相关的要求和假设。系统的每个部分(夹具和视觉)在第三节中详细描述。实验测试和结果在第IV节中讨论,然后结论在第V节中介绍。

1.输送机系统承载不同形状且没有共同特征的零件。所有零件随机放置在输送机上。机器人手柄的目标是检测经过的每个零件并抓住它。完成类似的任务机器人结束效应器与视觉系统一起被广泛用于与人工智能,机器学习,人形机器人相关的工作中,但在大多数情况下仅限于基础研究领域。

对于工业[6]中的机器人夹持器而言,灵活性通常是有限的,因为它们太复杂,然后它使用简单的机构,例如真空抓取系统[7]或平行夹具末端执行器[8]。同样,工业中的视觉系统用于许多任务,包括存在检测, 质量控制。即使在许多装配步骤中将视觉系统与机器人结合使用, 可以执行的任务的数量仍然受到夹具的可能性能和灵活性的限制。这种方法的主要限制之一是它不是非常灵活,并且如果要抓握的部件改变其形状或设计,则需要许多干预。为了成功实现这一目标,机器人系统必须满足几个要求:机器人抓手必须具有灵活性,能够自我调整以抓住不同形状和重量的零件[9]。机器人必须能够检测物体的位置并借助于自动视觉系统[10]自主地确定最佳抓握点。

Ⅱ.假设和要求

夹具是在AUTORECON项目的背景下开发的。该项目旨在实现由高度可重新配置的自动和合作机床制成的生产线。这可以为工业和制造的末端执行器设备创造新的机会。制造应用,克服通常的范例,其中每个部件由配备有定制夹具的不同机器人操纵,因此减少了所需的机器人工作单元数量,使装配线更容易和更快地适应要操纵的产品的任何变化因此降低了成本。

正如在介绍中所讨论的那样,我们首先关注设计一种灵巧且适用于工业环境的夹具的目标。夹具需要配备一个简单的视觉系统,以便掌握零件,这些几何特征是事先未知的。

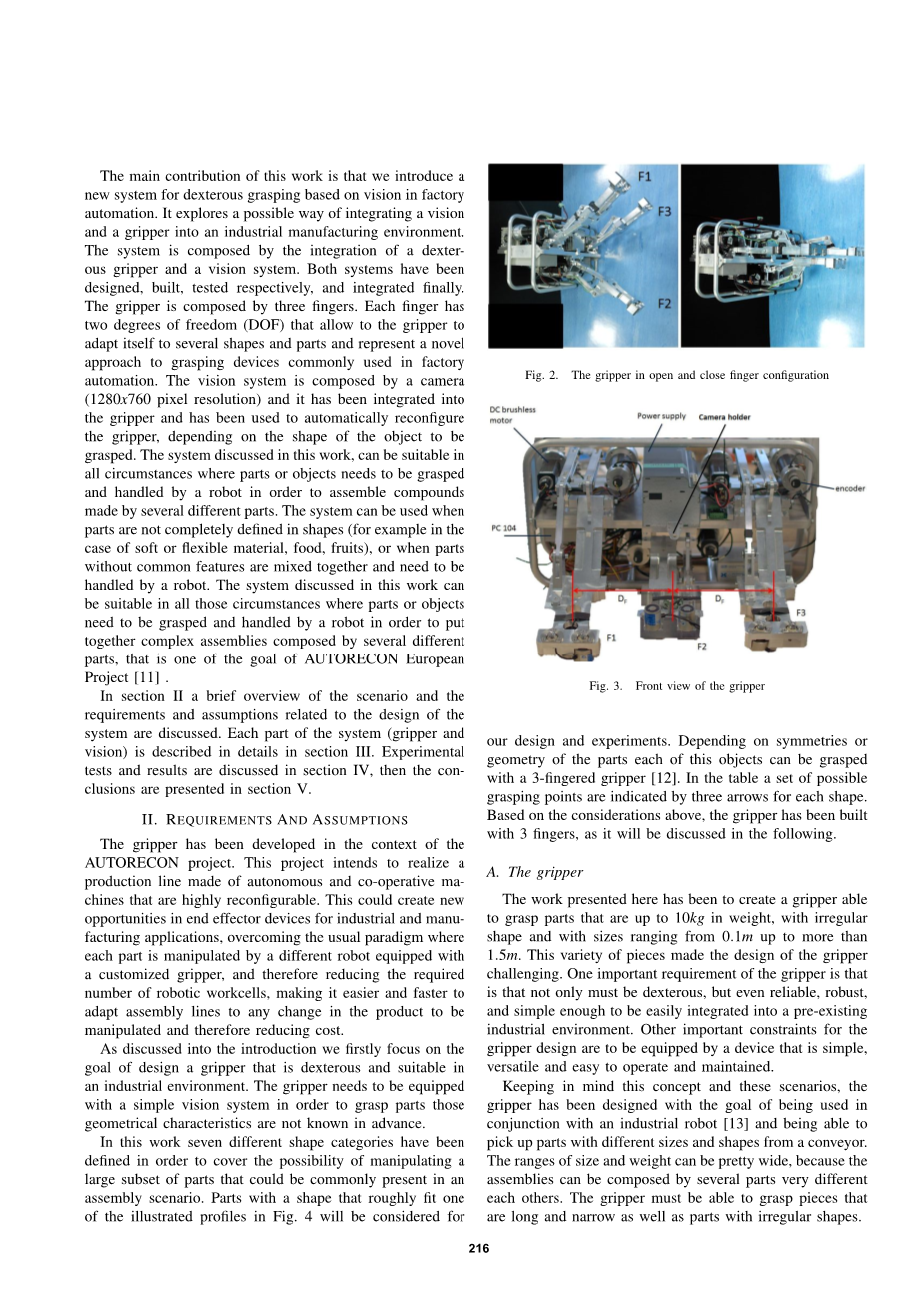

在这项工作中,已经定义了七种不同的形状类别,以涵盖操作装配场景中常见的零件的大子集的可能性。我们的设计和实验将考虑大致符合图2所示外形的零件。根据零件的对称性或几何结构,可以用[3]指抓取器抓取每个物体[12]。在表中,一组可能的抓取点由每个状的三个箭头指示。基于上述考虑,该夹持器由三个手指组成,如下所述。

A.抓手

这里介绍的工作是创造一个能够抓住重量不超过10千克的夹具,形状不规则,尺寸从0.1米到1.5米不等。这种各样的部件使得夹具的设计具有挑战性。夹具的一个重要要求是不仅必须灵巧,而且要求可靠,坚固且简单,以便易于集成到预先存在的工业环境中。其他夹具设计的重要限制因素包括简单,通用且易于操作和维护的设备。

牢记这一概念和这些场景,夹具的设计目标是与工业机器人13结合使用,并能够从传送带上拾取不同尺寸和形状的零件。尺寸和重量范围可以因为组件可以由几个彼此截然不同的部件组成。夹子必须能够抓住长而窄的部件以及不规则形状的部件。

图2.形状分类

B.视觉系统

视觉系统围绕两个关键点设计:(1)它必须快速,以便能够检测在传送带上移动的部件; (2)需要检测抓取点而不将要抓取的对象与预定的数据库进行比较由于系统设计用于工业环境,因此算法不需要识别复杂场景中的部件,而是在众所周知的统一背景中仅识别一部分。

Ⅲ.系统描述

- 抓手

夹具设计为可重新配置,目的是能够抓住各种形状的物体, 重量和尺寸。夹子如图3所示,配有三根手指。每个手指都是独立的, 具有两个自由度,由两个直流无刷电机驱动。每个带编码器的电机由Elmo Whistle驱动器[14]控制。每个带编码器的无刷电机都由一个通过CAN总线连接到PC104的驱动器控制,PC104嵌入到夹具中。夹具的所有操作都由运行实时Linux操作系统的PC管理。机器人操作系统( ROS)[15]用于夹具和机器人之间的通信。每个独立手指可访问的工作空间如图4所示。

设计基于模块化的概念:每根手指都可以在控制软件和电子设备中复制,而无需更改任何更改:这样就可以轻松地用2、3、4甚至更多的手指构建夹具,而无需重新设计机械和控制电子设备。它还为设计提供了内在的多功能性。使用CAN总线控制电机驱动器和传感器系统可以在不进行重大干预的情况下延长节点(手指)的数量。由于存在CAN总线连接器,根据要抓取的部件的性质,每个夹持器的指尖可以配备不同的工具;例如:橡胶垫、电磁铁和导销。

嵌入式控制PC和摄像头安装在抓取架上。该夹持器可用作标准工具,通过机器人操作系统(ROS)接收适当的手指配置,并在需要时执行抓取程序。在视觉辅助模式下,视觉系统(将在第III-B节中讨论)自动决定抓取零件的适当抓取器配置。将手指移动到正确的预抓取位置后,机器人需要将抓取器放置到正确的位置,然后完成抓取程序。在抓取阶段,抓取器的手指由力控制驱动。

如图5所示,为了完成这项工作,我们决定根据第III-B节中报告的注意事项使用三指配置:使用三指保持抓取器的通用性,并能够在各种形状中抓取零件。抓取器的设计可根据工艺生产需要进行缩放,本工作设置抓取中高尺寸(0.3米至1.5米以上)的零件,三个手指(分别命名为F1、F2和F3)相距df=15。手指的每个指骨都有20厘米长,这使得夹持器能够抓取60厘米宽的部分。通过上述设置,指尖的定位精度小于1 mm,速度约为每秒3弧度。

运动链基于四个连杆机构。图6显示了夹爪指的运动链。指尖(图2)可以围绕y轴从minus;30度旋转到 30度。同时,指尖可以围绕z轴在minus;0.3 m到 0.3 m之间垂直移动。这里简要讨论了运动学计算。指状结构由两个四杆机构组成(图6)[16],[17]。

图3.夹具采用开合手指配置

图4.工作区可通过抓手的一根手指触及

图5.夹子的正面图

图6. DEXTEROUS手指指针的运动链

解析解是求出e的位置和f的位移与两个角度phi;和psi;的函数关系,如图6所示。

为了确定位置E,有必要将其计算为phi;的函数。考虑到与A重合的参考系,很容易将E的坐标确定为phi;的函数:

一些简单的几何考虑使我们能够确定角度gamma;和psi;之间的关系:

此时可以计算点F的坐标:

结合方程2和3导致:

其中,考虑到(1)最终可以写成:

应用阈值后,下一步包括确定图像轮廓和 在图4中示出了夹具的工作空间。两个电机M1和M2用于设定角度phi;和psi;。

- 视觉系统

有几种方法可以解决如何用机械手抓取物体的问题。最常用的一种方法是用夹持器教机器人正确的轨迹,以便抓住零件。教学阶段通常是由一个操作者来完成的,如果要掌握的部分彼此相似,并且它们之间 始终保持相同的方向和位置,就像自动装配线中的大多数情况一样。无论要抓取的零件是否随机放置在输送机上,抓取程序都需要借助一些视觉工具。我们开发的视觉系统和这里描述的视觉系统集成在夹持器的嵌入式PC上。它被设计成与抓手一起工作,以便完全受益于手爪的灵巧性。本节将介绍我们开发的算法。它用于确定用于拾取零件的三个抓取点。该算法基于几何考虑,由于其简单性,快速可靠。

- 抓取点检测与集成

为了检测最佳抓取点,执行了几个步骤(图7)。获取图像后,将其转换为黑白图像,然后应用阈值操作。假设零件位于黑色背景上,则对每个强度为p(x,y)的像素应用的阈值操作可以表示为:

其中t是阈值水平,pt(x,y)是强度值。应用阈值后,下一步包括确定图像轮廓和计算中心力矩Mji:

从该值可以找到图像的质心点g(xrsquo;、yrsquo;):

归一化中心矩:

图7.序列

物体主轴与x轴的夹角theta;也可以很容易地计算出来:

最后确定抓取点。由于我们的夹持器有三个独立的手指,抓取点根据以下几个基本规则确定:

bull;中心抓取点(p2)必须位于垂直于主物体轴并穿过点G(xrsquo;、yrsquo;)的直线的截距上。

bull;因此,根据每个手指的可访问工作空间确定P1和P3的对象轮廓。

如果三个抓取点被成功识别,则抓取程序可以在控制系统不进行任何其他干预的情况下完成。在图9中,显示了一个典型的案例。检测物体的主轴及其与X轴的夹角。三个抓取点(与手指f1、f2和f3相关的p1、p2和p3)也进行了说明。从抓取点指示手指施加力的建议方向。图7说明了在不同形状和尺寸的零件上进行的几个试验。这种方法允许夹持器抓取形状不规则的零件,唯一的要求是该零件具有与夹持器工作空间相匹配的尺寸。该算法不需要任何训练会话或数据库来正确地

资料编号:[5525]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。