英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

基于虚拟轮胎检测法的轮胎振动仿真分析模型评价

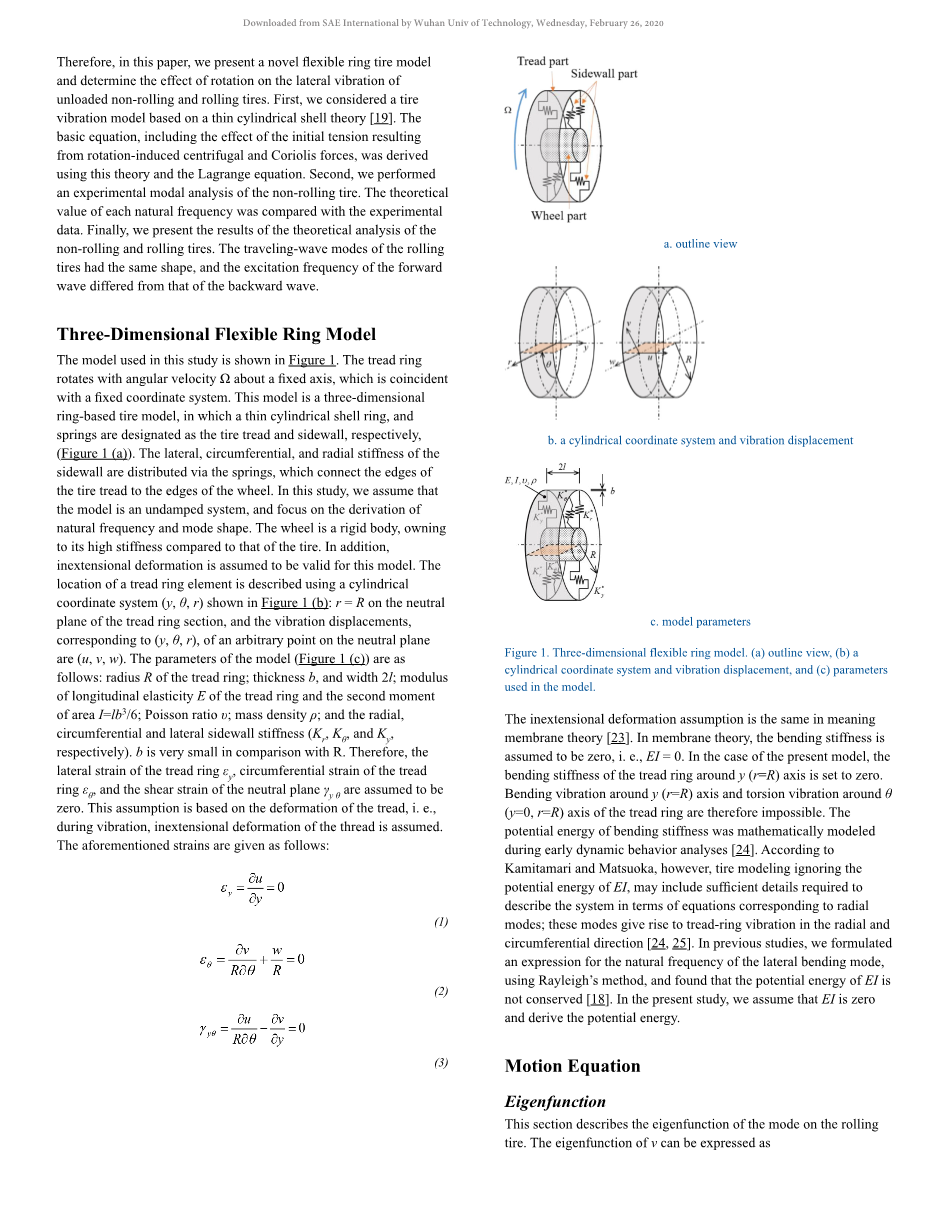

摘要

本文采用虚拟轮胎试验(VTT)策略对几种耐久性轮胎模型进行了评价。VTT基于三维有限元网格建立的虚拟模型,利用LS-DYNA进行轮胎测试(仿真)。VTT是一种可重复使用的专用轮胎试验机,使用普通的轮胎试验台,可以进行无法进行的特殊轮胎试验。本文对耐久性轮胎模型进行了简要综述,并选取了几种典型的轮胎模型进行研究。从虚拟轮胎中提取建立解析轮胎模型所需的所有参数。采用四分之一车辆模型模拟车辆的垂直振动。根据轮胎的性能与VTT的关系,给出了分析模型的组成。

引言

轮胎模型在车辆动力学和耐久性分析中起着关键作用,因为车辆的大部分振动来自于接触轮胎的路面不平。为了模拟车辆的垂向振动,建立了多个分析轮胎模型。其中点接触式轮胎模型以其简单性成为应用最为广泛的轮胎模型。为了克服点接触轮胎模型的局限性,建立了更为复杂的分析轮胎模型[1]。近年来,三维有限元轮胎模型开始用于汽车动力学仿真[2][3][4][5]。尽管使用显式有限元程序的三维有限元轮胎模型具有易于定义轮胎-路面相互作用、自动考虑轮胎压力效应等优点,但由于计算量大,其局限性仍然存在。多体动力学软件已经在汽车工业中应用了20多年,在汽车动力学仿真和载荷预测中,除了轮胎模型外,证明了该软件的可靠性和有效性。评估现有的分析性轮胎模型和开发更精确的多体动力学方法的分析性轮胎模型仍有很大的需求。

轮胎分析模型综述

耐久性轮胎模型开发工作从六个方面开始。由于当时的计算能力,车辆动力学模型非常简单,只有几个自由度。相应的轮胎模型需要非常简单和易于使用。点接触式轮胎模型非常适合这种需要。点接触式轮胎模型假设轮胎在其中心以下的点接触道路,这种方法无法通过接触片模拟轮胎对振动的过滤效果。点接触式轮胎模型在轮胎受到高频道路输入时存在问题。为了更好地模拟轮胎的包络效应,建立了有效的道路输入模型和等效的平面轮胎模型。

点接触轮胎模型——这个模型是基于这样的假设:轮胎通过一个点与路面接触,而接触点正好在车轮中心的下方。点接触式轮胎模型示意图如图1所示。

图1 点接触轮胎模型

假设垂直位移和速度z0, z1, ż0, ż1 ,弹簧总阻尼力计算如下。

式中,zst为轮胎在平衡载荷W下的静态挠度,z0是从动件因轮胎运动而看到的轮廓高度变化的时间率,zst 和ż0由下式得出

V为前进速度(dx/dt),(dz0/dx)为接触点处地面的坡度。当从动件为圆形接触时(Fgt;0),垂直足迹力Fv等于F;当从动件不接触时(Flt;=0),垂直足迹力Fv等于0。

前后力分量Fh与垂直分量Fv相关,如下所示。

上述方程式确定足迹力Fv和Fh。传递给车辆悬架的轮胎力Fz和Fx由下式确定。

点接触轮胎模型是所有其他轮胎模型的基础。但这种轮胎模型只能适用于大波长的路面。

等效平面轮胎模型-等效平面轮胎模型,也称为“ADAMS耐久性轮胎模型”,可以包络刚性地形的不规则特征,并将地形定义为“等效地平面”,反映与轮胎接触的原始地形的高程和坡度特征[6]。这个轮胎模型很容易使用,所以ADAMS选择这个模型作为标准耐久性轮胎模型。

图2是等效平面轮胎模型的示意图。该轮胎模型的基本假设是,轮胎可以简化为一系列线性径向弹簧附着在车轮平面上的车轮中心。轮胎的合力是所有变形弹簧力的总和(图2a)。这个合力实际上与轮胎在“等效平面”上偏转时的合力相同(图2b)。必须确定“等效平面”的位置和方向,以便使偏转的轮胎区域及其质心保持不变。如果已知轮胎的垂直刚度,则轮胎在平面上偏转的合力很容易计算。

图2 等效平面轮胎模型

以轮胎为径向弹簧的假设,既不能反映轮胎骨架的鼓包效应,也不能反映轮胎头部的弯曲效应。该模型可以滤除一些高频道路输入,但本质上仍是一个全局地学滤波器。此外,该模型比凸曲面更适用于凹曲面。

有效道路输入轮胎模型——该模型假设存在有效道路轮廓,而不是基于任何假设计算接触面上的应力。使用点接触式轮胎模型对这一有效路面轮廓的计算结果将接近轮胎在实际路面轮廓上行驶时的结果(图3)。这种有效路面轮廓的理论推导是车辆在实际路面轮廓上缓慢行驶时的车轮中心轨迹。问题是如何找到与实际地面轮廓相对应的有效道路轮廓。

图3 有效道路输入轮胎模型

刚性滚柱接触模型-计算有效路面轮廓的最简单方法是假设轮胎为刚性轮盘。基于几何约束,可以方便地计算出有效的路面轮廓[1][7]。

刚性滚子轮胎模型能够滤除高频路面输入,是一种比点接触轮胎模型更精确的轮胎模型。但是,轮胎不是刚性车轮,计算出的有效路面轮廓与测量值有明显的差异,特别是在原始路面轮廓的尖角处。

柔性压路机接触模型——该模型包括了轮胎接触面上的接触压力分布,并过滤了路面轮廓接触片。有几种方法可以确定接触压力分布。接触压力分布的测量会是最精确的。这种分布也可以通过假设分布形状来计算,本文的计算结果是基于单形接触压力分布假设的。参考文献[8]给出了详细的计算方法。

该模型考虑了轮胎在接触面上的分布刚度,是分布刚度为无穷大的刚性接触模型的衍生形式。该模型仍不能很好地模拟轮胎胎面弯曲效应和胎体胀形效应。

虚拟轮胎试验(VTT)

轮胎试验台架、鼓形轮胎试验机、轮胎试验拖车等轮胎试验设备种类繁多,由于轮胎结构复杂,广泛应用于轮胎制造和车辆动力学研究。轮胎试验费用昂贵,耗时长,有时重复性差。随着计算机技术的飞速发展,轮胎生产企业越来越多地利用有限元模拟对轮胎进行模拟,以减少轮胎的试验工作,加快轮胎的设计进程。车辆动力学主要关注轮胎在一定输入下的输出,而不是轮胎的局部应力和变形。只要轮胎模型与真轮胎具有相近的输出量,轮胎模型本身不一定具有与真轮胎相同的结构和材料。从而大大减少了车辆动态轮胎模型的单元数。轮胎制造商通常使用的有限元轮胎模型由10,000到30,000个元素组成,而用于车辆动态研究的有限元轮胎模型由2,000到10,000个元素组成。对于汽车垂直振动仿真,3000 ~ 4000元轮胎模型可以得到较为准确的仿真结果。

这种VTT方法的另一个优点是,你可以做一些特殊的轮胎测试,这种轮胎测试不能用传统的轮胎测试设备。本文用3400个有限元建立了虚拟轮胎的四分之一车辆模型。采用Mooney-Rivlin型材料,用固体单元模拟轮胎胎面和胎体,用正交各向异性材料模拟轮胎帘布层,用弹性材料模拟钢带。所选轮胎为LT215/75R15,压力为0.24MPa,垂直刚度为389N/mm。相应的有限元模型如图4所示。

图4 轮胎有限元模型

通常分析轮胎模型是建立在实际轮胎测试结果的基础上。为了与VTT结果相关联,从虚拟轮胎中提取建立了分析轮胎模型所需的所有参数。在ADAMS中建立了四分之一车辆模型,并在ADAMS中实现了解析轮胎模型。ADAMS仿真结果与台阶和坑道输入的VTT结果进行了比较。

由VTT确定的有效道路输入

有效道路输入模型的难点之一是确定有效道路输入。最准确的方法是利用轮胎试验台进行测量。在轮胎试验台上很难再现一些试验场表面,有些甚至是不可能的,利用VTT可以确定各种路面的有效路面输入,并期望相应的有效路面输入模型更准确。

在本研究中,选择了两个典型的道路纵断面(图5)。由刚性滚柱接触(RRC)、柔性滚柱接触(FRC)和VTT确定的有效道路输入如图6和图7所示。

图5 台阶和坑洞道路剖面图

图6 台阶道路纵断面及其有效输入

图7 坑道纵断面及其有效输入

分析轮胎模型与VTT的结果

为了评估分析轮胎模型,在ADAMS和LSDYNA中建立了轻型卡车的四分之一车辆模型(图8)。此车型的参数如表1所示。

图8 轻型卡车四分之一车型

表1.四分之一车型参数

对于阶跃输入和坑洞情况,ADAMS车辆模型采用不同的分析轮胎模型。它们的结果与VTT比较的结果如下图所示(图9-图14)。

图9 坑洞剖面的垂直轴力

图10 坑洞剖面的弹簧力

图11 坑洞剖面的弹簧质量加速度

图12 阶形断面的垂直轴力

图13 阶形断面的弹簧力

图14 阶形断面的弹簧质量加速度

从以上比较可以看出,点接触轮胎模型和等效平面轮胎模型高估了主轴力和弹簧质量加速度。一般情况下,RRC有效输入轮胎模型均优于点接触轮胎模型和等效平面轮胎模型,而VTT确定的有效输入模型最接近VTT结果。

结论:

1. 在轮胎垂直振动仿真中,FRC和VTT有效路面输入轮胎模型的计算结果与有限元轮胎模型的计算结果非常接近。点接触轮胎模型和等效平面轮胎模型高估了轮胎对道路输入的响应。

2. 在这些分析轮胎模型中,VTT有效输入轮胎模型是最精确的。FRC有效输入轮胎模型其次,但更容易使用。

3. 随着计算机速度的提高,有限元轮胎模型在汽车耐久性研究中的应用将是未来的发展方向。

致谢

感谢DaimlerChryslerChassis分析小组对轮胎和车辆信息的帮助。感谢戴姆勒克莱斯勒技术计算机中心的Shivaram Pattabiraman对LS-DYNA的帮助。

参考文献

1. K. M. Captain, A. B. Boghani and D.N. Wormley, 'AnalyticalTire Models for Vehicle Dynamic Simulation', Vehicle Sys-tem Dynamics, vol 8, 1979.

2. Wu, S.R., Gu, L., and Chen, H., 'Air Bag Modeling by theExplicit Finite Elements Method', Tire Science and Tech-nology, TSTCA, Vol. 25, No. 4, 1997, pp. 288-300.

3. Kao, B.G. and Muthukrishnan, M., 'Tire Transient Analysiswith an Explicit Finite Element Program', Tire Science andTechnology, TSTCA, Vol 25, No.

4, 1997, pp. 230-244.4. Richard Sturt, 'Tyre Modeling in LS-DYNA', 4th LS-DYNAUsers Conference in Japan, November 1997.

5. C. Lee, J. Kim, J. Hallquist, Y. Zhang and A. Frahani, 'Vali-dation of a FEA Tire Model for Vehicle Dynamic Analysisand Full Vehicle Real Time Proving Ground Simulations',SAE Paper No. 971100.

6. D. C. Davis, 'A Radial-Spring Terrain-Enveloping TireModel', Vehicle System Dynamics, Vol 3, 1974.

7. Konghui Guo, 'Tire Roller Contact Model for Simulation ofVehicle Vibration Input', SAE paper No. 932008.

8. Konghui Guo, 'A Model of Tire Enveloping Properties andits Application on Modeling of Automobile Vibration Sys-tems ', SAE paper No. 980253.

9. I. Darnell, G. M. Hulbert, C. W. Mousseau, 'An EfficientThree-Dimensional Tire Model for Vehicle Dynamic Simula-tions', Mech.Struct.amp;Math., 25(1), 1997.

10. C. W. Mousseau and S. K. Clark, 'An Analytical and Exper-imental Study of a Tire Rolling Over a Stepped Obstacle atLow Velocity', TSTCA, Vol. 22, No. 3, 1994.

11. P.W.A. Zegelaar and H. B. Pacejka, 'The in-Plane Dynam-ics of Tyres

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236335],资料为PDF文档或Word文档,PDF文档可免费转换为Word