英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

具有非扭矩承载能力的齿轮箱试验台设计

Ju Seok Nam 1 , Young Jun Park 2,* , Seung Je Jo 2 , Heung Sub Kim 2 and Sung Bo Shim 3

1 江原道24341,清川寺,江原道1号,江原道国立大学生物系统工程系

2 韩国机械与材料研究所系统可靠性系,韩国大田34103

3 首尔国立大学生物系统与生物材料科学与工程系,韩国首尔08826 冠岳区 1号

(2014年12月4日收到稿件;2015年11月19日2015年11月25日)

摘要

我们设计了一种具有非扭矩负载能力的齿轮箱试验台,适用于75千瓦(100马力)级齿轮箱。该试验台为电动背对背式,有输入电机和输出功率计,可以控制变速箱的转速和扭矩。5个液压缸用于施加5个自由度的静态和动态非扭矩载荷:轴向加载能力为300kN,垂直和横向加载能力分别为50kN。该试验台使用了一些模块化组件,适用于各种驱动系统,可以进行耐久性和性能测试。该试验台能够真实再现变速箱试验所需的操作条件,包括设计复杂的负载和转速;因此,它可以用于变速箱的各个测试领域。

关键词:齿轮箱测试;非扭矩加载;测试平台;风力涡轮机

1.介绍

齿轮箱是一种广泛应用于各种应用的机械装置,如建筑设备和汽车的变速箱、工业增压器/减速器和风力涡轮机齿轮箱。在齿轮箱的设计中,载荷能力[1-3]、润滑条件[4]和工作温度[5]是国际公认的标准,只需考虑扭矩作为输入载荷条件。

非转矩载荷是指不包括转矩在内的五自由度载荷。在大多数齿轮箱应用中,该系统的设计使非扭矩负载从辅助支持部件(如轴承)吸收,而齿轮箱只传递扭矩。此外,由于在齿轮箱设计中选择了足够高的安全系数,即使将一定程度的非转矩载荷传递给齿轮箱,也可以忽略非转矩加载效应。然而,随着应用领域的拓宽和优化设计要求的提高,非转矩加载效应在某些情况下成为重要的设计考虑因素。以某风力机齿轮箱为例,长期生产工业大齿轮箱的厂家出现了意料之外的故障,非转矩载荷的影响被认为是造成故障的主要原因之一[6,7]。此外,行星齿轮传动由于功率密度高,目前使用越来越多,非转矩载荷会导致行星齿轮之间的负载分配不均匀,从而降低齿轮传动的寿命[8,9]。因此,考虑非转矩载荷的变速箱设计和验证该设计的试验台变得至关重要。

到目前为止,各种领域的齿轮箱试验装置主要由机械或电气的背靠背型式组成,且设计为仅加载扭矩[10-14]。这些测试平台不能用于验证非扭矩加载效果。可以应用非转矩负载的测试平台仅用于某些特定的应用[6,7,15 -17]。本研究开发了一种适用于非转矩负载的通用齿轮箱试验台。该试验台可用于75 kW以下齿轮箱的无扭矩加载试验。

2.具有非扭矩负载能力的试验台状态

到目前为止,具有非转矩加载能力的齿轮箱试验装置仅用于风能领域。

美国国家可再生能源实验室(NREL)开发了一台2.5 MW级的试验装置,如图1所示[6,7]。该试验台可用于齿轮箱的无转矩加载和转速控制。但是,由于系统中液压缸的数量有限,导致不能独立地向各个方向施加非扭矩负载。

图 1 NREL 2.5 MW级试验台。 图 2亚琛大学1.0 MW级试验台。

图 3 克莱姆森大学7.5 MW级试验装置。 图 4 Narec 15MW级试验台。

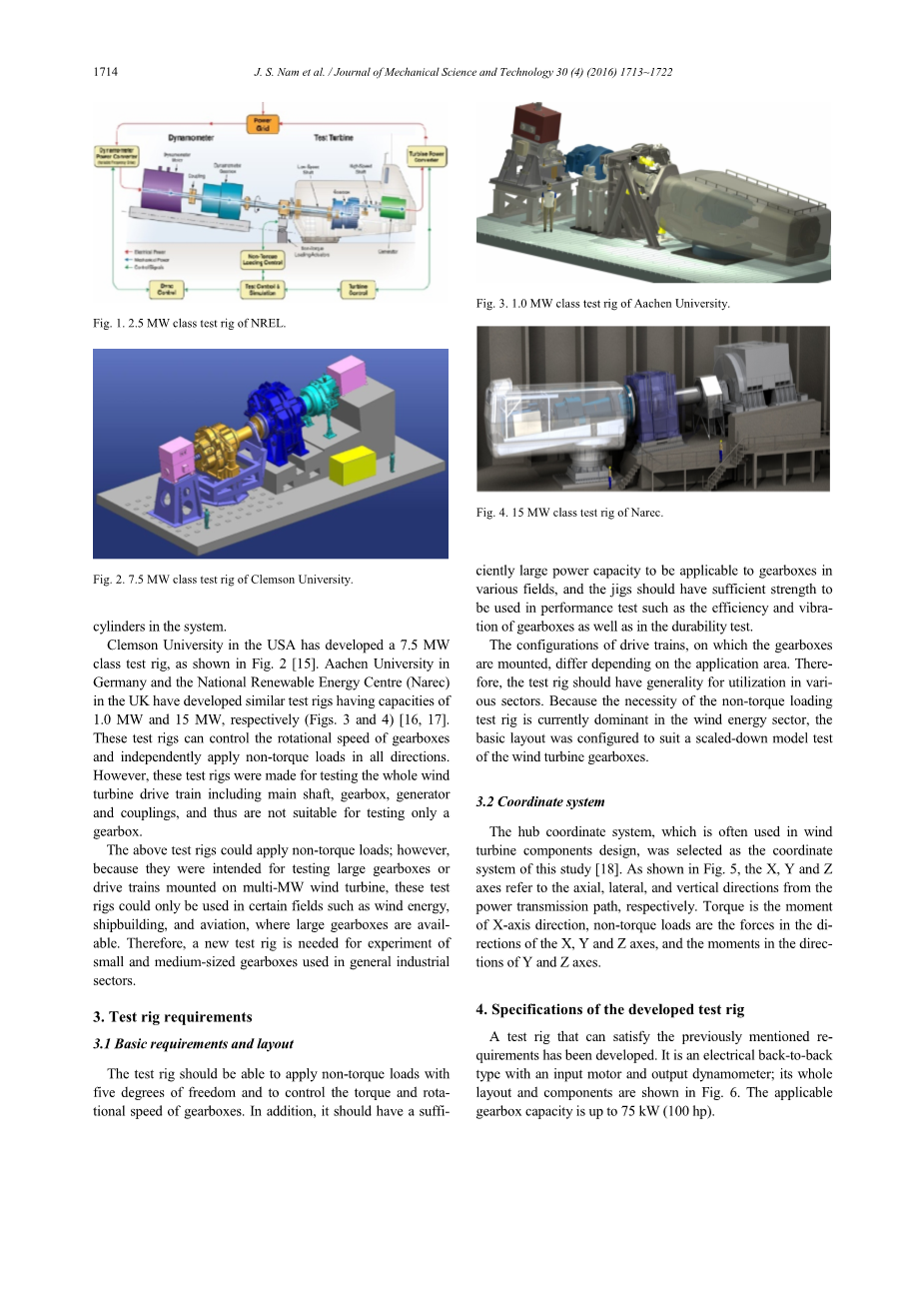

美国克莱姆森大学开发了一台7.5 MW级的试验台,如图3所示。德国亚琛大学(Aachen University)和英国国家可再生能源中心(National Renewable Energy Centre, Narec)分别开发了类似的测试平台,其容量分别为1.0 MW和15 MW(图2和图4)[16,17]。这些测试装置可以控制变速箱的转速,并在各个方向独立施加非扭矩负载。但是,这些测试平台是为了测试整个风力涡轮机驱动系统,包括主轴、齿轮箱、发电机和联轴器,因此不适合只测试齿轮箱。

以上试验平台均可采用非转矩负载,但由于它们是用于测试大齿轮箱或安装在多兆瓦风力涡轮机上的传动系统,导致这些测试平台只能用于某些可用大齿轮箱的领域,如风能、造船和航空。因此,需要一种新的试验台来对一般工业部门使用的中小型齿轮箱进行试验。

3.测试平台的需求

3.1基本要求及布置

试验台应能施加五自由度的非扭矩负载,并能控制变速箱的扭矩和转速。齿轮箱应具有足够大的功率能力,可应用于各个领域。夹具应具有足够的强度,可用于齿轮箱的效率、振动等性能试验和耐久性试验。

齿轮箱安装在驱动系统的配置上,根据应用区域的不同而有所不同。因此,该试验台应具有通用性,适用于各部门。由于非扭矩加载试验台的必要性目前在风能领域占主导地位,因此基本布局被配置成适合风力涡轮机齿轮箱的缩小模型试验。

3.2协调系统

本研究选取了风力机部件设计中常用的轮毂坐标系[18]作为研究坐标系。如图5所示,X轴、Y轴、Z轴分别是输电线路的轴向、横向、竖向方向。扭矩是X轴方向的力矩,非扭矩载荷是X、Y、Z轴方向的力,Y、Z轴方向的力矩。

图 5 中心坐标系统 图 6用于应用非扭矩负载的组件。

。

(a)开发的试验台布置

图 8 每个液压缸力的符号。

(b)试验台组件的配置

图7开发的试验台的说明。

4.开发的试验台规格

已研制出满足上述要求的试验台。一种带输入电机和输出测功器的背对背式电气装置;其整体布局及组成如图7所示。适用的变速箱容量可达75 kW (100 hp)。

4.1非扭矩加载部分

试验台的非扭矩加载部分由液压缸、主框架和加载板组成(图6)。液压缸对试验齿轮箱施加非扭矩载荷,主框架和加载板是液压缸安装在上面的支承结构。主框架支撑来自液压缸的反作用力。加载板将非扭矩载荷从液压缸传递到连接的动力传动轴。

4.1.1液压缸力的确定

需要5个液压缸分别对目标加载点施加5个自由度(Fx、Fy、Fz、My和Mz)的非扭矩载荷。在试验台中,径向采用两个液压缸,轴向采用三个液压缸(图7)。利用试验台部件的特性和力平衡条件,可以确定轴向和径向缸力的大小。如图8所示,设置各缸力的符号,方向设拉力为正值。

图 9加载板总成连接图

图 10加载板总成前视图。

承载板上的液压缸连接,漂浮在电力传输中心轴,轴承配置,使负载的传播即使轴旋转(图9),承载板装配的几何形状,由加载板和轴承,图10所示。径向液压缸在加载板上加载到与垂直轴成45°角的位置,而三个轴向液压缸则位于一个等边三角形的顶点上。因此,利用力平衡条件,作用于目标加载点的非转矩载荷与液压缸力之间的关系可由式(1)表示。式(1)考虑了加载板总成与轴向液压缸的自重;在径向液压缸的情况下,壳体固定在主框架上,因此只考虑自由运动部分的自重。

表1液压缸规格

|

项目 |

径向汽缸 |

轴向汽缸 |

|

模型 |

HX21 |

244.22 |

|

公司/国家 |

KNR/Korea |

MTS/USA |

|

额定力,kN |

50 |

100 |

|

杆直径,mm |

80 |

69.9 |

|

活塞面积,mm2 |

2,500 |

4,884 |

|

坐垫,mm |

10 |

7.6 |

表2伺服阀规格

|

项目 |

径向汽缸 |

轴向汽缸 |

|

模型 |

G761-3004 |

252.25 |

|

公司/国家 |

MOOG/USA |

MTS/USA |

|

额定流量,Ipm |

38 |

56 |

|

最大工作压力,MPa |

31.5 |

31 |

式(1)可推导出根据液压缸力作用于目标加载点的非转矩载荷。将Eq.(1)转化为Eq.(2)时,可确定各液压缸力输入所需的非转矩载荷到目标加载点。

4.1.2液压缸规格

选择了具有足够载荷能力的液压缸,用于多兆瓦级风力发电机组齿轮箱的降额模型试验。由于风力机齿轮箱的设计非转矩载荷相对较高,因此液压缸的这种能力可以满足大多数其他应用领域所需的非转矩载荷范围。

伺服阀和蓄能器安装在液压缸上,使动态负载的准确加载和应用成为可能。此外,每个液压缸都有内置的测压元件来测量和控制它们的作用力。液压缸和伺服阀的规格分别见表1和表2。

图 11设计主机的配置 图 12主框架分析的约束条件

图 13主要对网格元素进行框架分析

(a)最大等效应力位置

(b)最大位移的位置

图14主要框架结构分析结果

表3主机规格

|

项目 |

规格 |

|

材料 |

角钢制成的管子 |

|

管道尺寸(宽度/长度/厚度),mm |

200 / 200 / 12 |

|

总尺寸(宽/深/高),mm |

1750 / 1925 / 1928 |

|

总重量,kg |

2950 |

|

抗拉强度,MPa |

450 |

|

屈服强度,MPa |

300 |

4.1.3主框架规格及结构分析

设计了主框架,使5个液压缸的反力分布在整个框架结构中。主框架外形如图11所示,规格如表3所示。

由于主框架的结构安全性对其所需功能的执行至关重要,因此使用商用有限元分析程序3G进行了结构分析。作者(Autodesk Inc.,美国)。作为约束条件,将用螺栓和夹具固定在床板上的主框架底面作为固定支架(图12);在加载条件下,将各缸的最大受力同时施加到相应的界面上,即两个径向气缸接口各50kn,三个轴向气缸接口各100kn)。共使用58415个网格单元进行分析,根据位置分别为六边形和四边形(图13)。为了获得准确的结果,在液压缸接口等重要部位采用了更为密集的网格。

分析结果如图14所示为主框架内的应力和位移等值线。可以看出,应力按设计阶段的要求分布在整个主框架区域。下角处最大等效应力仅为42MPa。位移也分布在主体框架的大范围内。由于底面固定在床板上,所以移位的部分覆盖在床板上。最大位移是0.63毫米附近的一个轴向液压缸接口。

4.2其他组件

采用4极110kw交流电机作为输入电机和输出测功器,控制转速和转矩。考虑到1.5的功率安全系数,适用的变速箱容量限制在75 kW。

输入输出转矩计实时测量系统的转矩,转矩计内置的速度传感器实时测量系统的转速。这些装置可以检测系统的转矩和转速是否达到目标值,也可以通过比较输入部分和输出部分的值来得出齿轮箱的效率。扭矩计的规格如表4所示。

表4使用扭矩计的规格

|

项目 |

规格 |

|

模型 |

MCRT 28000 t (1 - 4) |

|

公司/国家 |

S. HIMMELSTEIN公司/美国 |

|

扭矩范围,Nm |

1130 |

|

扭矩过载,Nm |

2260 |

|

速度范 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[236248],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。