英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

国际摩擦

1介绍

研磨加工过程是大市场的一部分制造工艺,包括研磨, 皮带整理、研磨、研磨、抛光等. 这些过程是制造业使用非常坚硬的颗粒粒子来修改的技术零件的形状和表面纹理. 在考虑的带整理过程的具体情况如超精加工工艺, 将皮带应用于旋转工件具有定义的压力和轴向振荡。切割工具包括几何校准磨料硅晶粒。微几何精度达到这样的过程是类似于使用研磨过程得到的。关于皮带整理的研究十分有限。局部接触参数的磨粒的影响局部几何形状如摩擦系数,磨损率还没有得到充分解释。对皮带磨损机理的认识整理需要建模的多个开槽工艺在2体磨粒磨损过程中。几个理论说明了对磨损率的尺寸效应。对于小颗粒,磨损率随颗粒增大而增大尺寸。以上的临界尺寸,磨损率几乎成为独立的进一步大小增加。这个关键的大小往往是约100米。报道规模效应是由于磨相对迟钝颗粒。他们的理论是建立在观察的基础上的给定的载荷,钝的形状产生的磨损比锋利的。

模型中考虑多凹凸磨料磨损应用统计方法来模拟多开槽工艺两体磨料磨损中。在他们的模拟,简单的经典磨料磨损模型使用和纯切削磨损机制的假设。提出了一种带圆的锥形颗粒的假设类似雅各布森的粒子模型来描述2个身体多接触条件下金属的磨损。在那模型,槽脊和颗粒高度分布考虑。除了磨损模式转换和材料去除在不同条件下的分数也包括在内。尖端半径颗粒的顶点角度被设置为实变量。不过,质点几何随机参数没有被介绍了其他统计方法已被使用,为了评估粒子分布和形状的作用双体磨损。使用相同的方法模型2体磨损过程中粒子有一个旋转抛物面的形状。上面介绍的大多数方法考虑一个多严酷磨料磨损模型的联系在研磨带和金属表面之间假定为光滑。但有了这些模型,这是不可能的要获得局部接触参数,如局部摩擦系数,切向力分布,或实际接触面积。

随着计算能力和通信技术的新进展—有限元法(FEM)商业软件,三维有限元计算变得更快。比卡耶等人利用有限元计算分析的摩擦系数,应力和应变场的锥形压头抓过程。他们展示了一个关键的存在攻击角。下面的一个,没有材料脱离磨损表面观察到低于临界角一个。然而,增加的攻击角导致从微耕微切割。值得注意的是现有的有限元模型,但是,主要处理单粒子接触条件。在我们以前的工作,三维模型的开发,通过描述磨料颗粒一个地方的各种攻击角压头分布一种多粗糙磨损研究。有了这个模型,平均压力和摩擦系数是恒定的每粗糙的和独立的穿透深度。它们是只与磨粒的攻角有关。

在本文中,我们改进我们的模型描述的对砂纸的粗糙的局部几何一样硬有一个半球形的尖锥形压头。压痕方法开发了球形和锥形压头是耦合和扩展的磨料磨损机理研究考虑三种不同的磨损过程。新的开发的模型被用来确定粒子的影响几何上的摩擦系数和材料去除在不同深度的研磨过程中的速率使用三维真实粗糙表面。与我们相反早期模型,局部接触参数,如压力,摩擦系数和实际接触面积,磨损率取决于这项工作,对穿透深度和攻击角每颗磨粒。带式整理的具体应用提出过程。

论文主要分为三个部分。第一个致力于所提出的模型的描述。二部分致力于实现的数值表示—该模型的思想,采用流程图。最后,第三部分介绍了小说中的结果系数,磨损率演化为正常的函数磨料颗粒的载荷和尺寸。一些结论备注和前景,提出在最后一节论文。

一种磨粒磨削表面轮廓的模型及其应用

摘要:带磨削技术是用于加工的叶片的复合表面,但难以保证加工精度。为了解决这个问题一个表面去除轮廓(SRC)磨一个复杂曲面模型提出叶片。首先,本文讨论了为什么正常砂轮与工件之间的接触压力表面符合赫兹接触理论,并进一步,赫兹压力分布的计算方法给出了接触。第二,SRC模型确定材料去除率(MRR)非线性模型。威慑—我的材料非线性和线性模型的参数,进行了研磨研磨实验结果相对误差为MRR非线性模型minus;1.1sim;1.4%和线性模型minus;12sim;8%。第三,结合Hertz接触理论,基于SRC模型对MRR非线性模型的建立。SRC的实验显示模型的累计误差仅为1%,但基于MRR SRC模型的累积误差minus;11sim;5%。最后,砂带磨削叶片上显示基于SRC模型MRR非线性模型之精度一致性和表面质量比MRR非线性模型。这导致超过17.5%表面粗糙度加工要求,并超过30%的最大错误,超过标准。叶片上的残余应力磨削后表面出现作为拉伸应力。

关键词 磨粒磨削 非线性 表面去除轮廓 赫兹接触理论

1介绍

随着皮带磨削性能的改善,适用于研磨带的范围扩大,和砂带磨削技术现在广泛用于机带有自由表面的工件,如刀片叶片飞机发动机的关键部件。加工精度在整机性能和质量起着重要的作用。数控铣削工艺后,允许橡胶接触轮与叶片之间的压力是在研磨过程中分配不均匀,这将创造许多材料精密去除中存在的问题。磨粒磨削是一个非常复杂的过程。材料去除率(MRR)受许多因素的影响,如由于皮带速度,进给速度和接触压力分布,对MRR的线性模型是最初提出的哈曼,其材料去除率成正比与砂带速度、直接成正比压力和进料速度成反比。后来,基于Archard方程的材料去除率模型成立,但该模型基本上是和哈曼的理论一样,这是不可避免的表面去除轮廓(SRC)模型已经大二—仿真和实验结果之间的误差。其他研究人员,但是,认为之间的关系MRR和影响因素是不是林指数耳朵。cabaravdic提出MRR 非线性模型采用多元非线性回归分析法在工程中的广泛应用,能更好地反映材料。

解决精密磨削加工中的问题叶片加工过程中,本研究的主要目的建立基于SRC模型应用

MRR的非线性模型。在实践中,在建设该模式,应该是明确的分布接触区的正常接触压力为砂轮和工件表面之间的因此,模型是SRC模型更好。确定非线性参数和MRR线性模型,磨粒磨削实验MRR被实施,而相对误差对两者进行了比较。

2接触压力模型

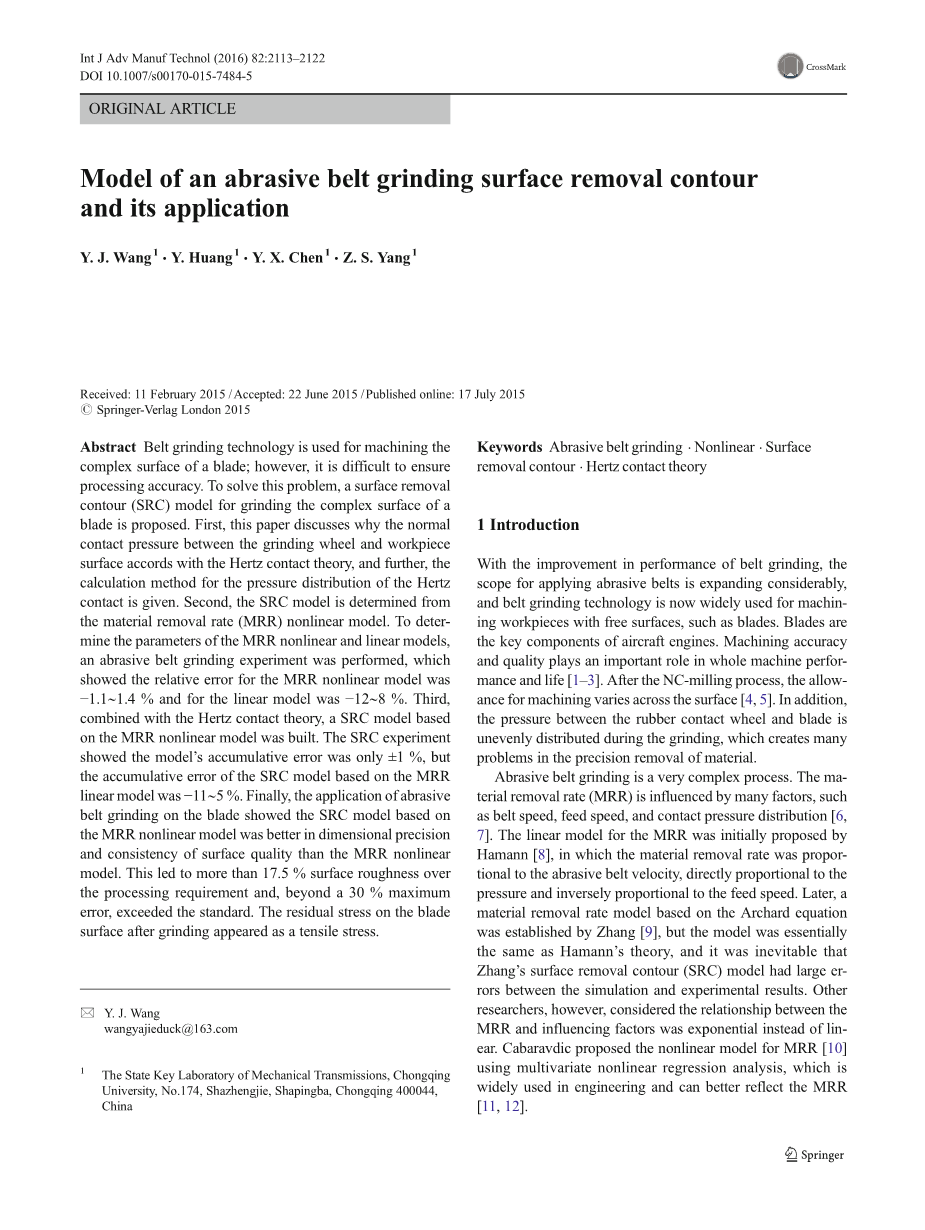

接触问题是非线性问题。1881,赫兹—假定和接触轮之间的接触模具自由曲面有一个半椭圆形球体压力分布和椭圆接触面积,如图所示. 他分析了表面接触应力和变形根据虎克定律,并采用以下假设研究.

1接触物体的弹性变形按照虎克定律。

叶片磨削加工过程中有小加工工艺允许的性和低接触压力和塑性变形该接触轮的橡胶表面不会超过轮半径。因为皮带的弹性与底座的厚度一般仅有0.1sim;0.3mm的假设是适合磨削接触。

2载荷垂直于接触面积,的接触表面是完全光滑,没有任何物体之间的接触摩擦。

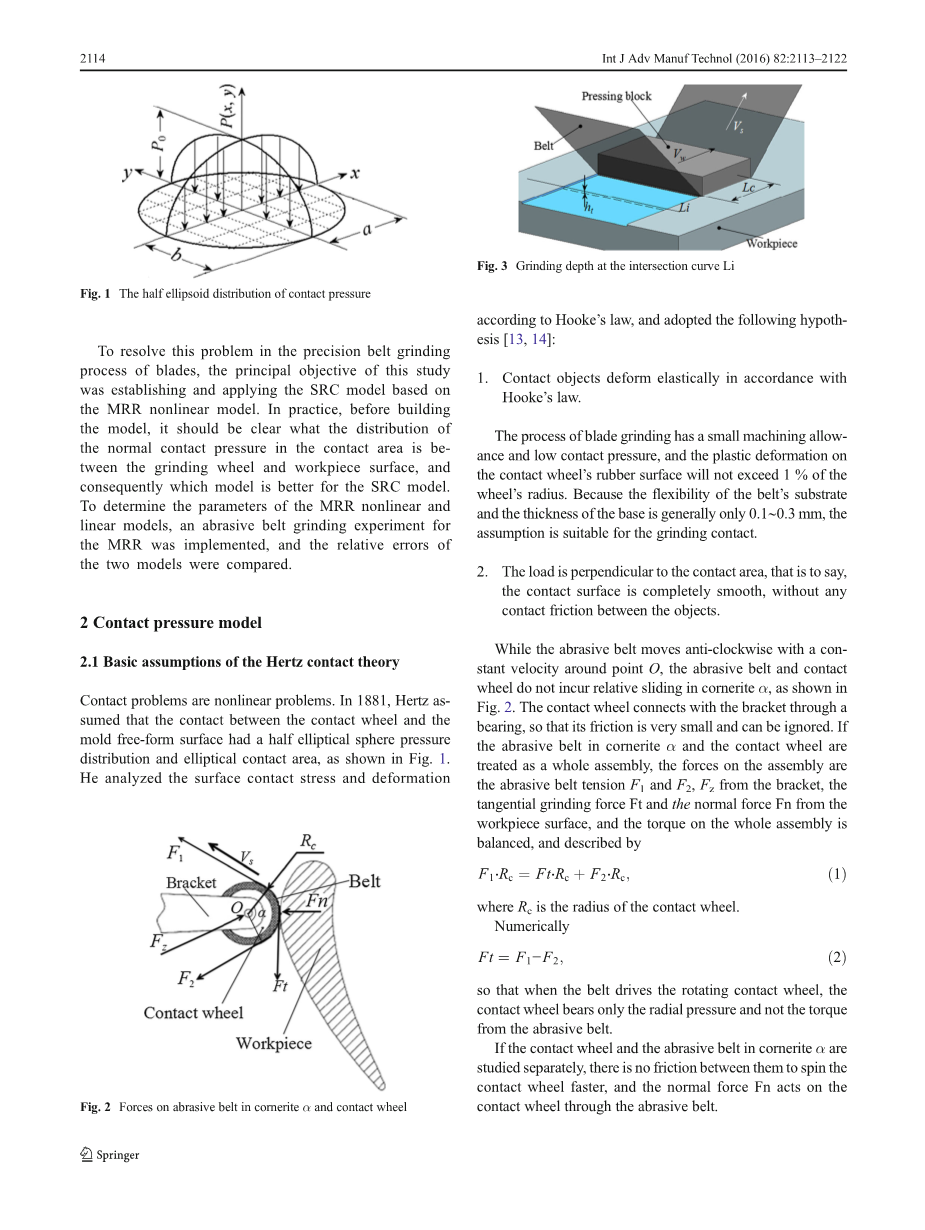

当研磨带以一个反时针方向逆时针运动恒速度绕点O,砂带接触轮不发生相对滑动alpha;包角,如图所示图2。接触轮通过一个轴承,使其摩擦很小,可忽略。如果在包角alpha;砂带和接触大会作为一个整体,大会的力量是磨带张力为1和2,从支架上,切向磨削力FT和从法向力Fn工件表面,并在整个组件上的转矩平衡,并描述。

F 1sdot;R C R Cfrac14;FTsdot;thorn;F 2sdot;R C;

在哪里是半径的接触轮数值模拟

FTfrac14;F 1minus;F 2;

因此,当皮带驱动旋转的接触轮,接触轮熊只有径向压力而不是扭矩从研磨带。如果接触轮、砂带是alpha;护研究,没有它们之间的摩擦,旋转接触轮更快,和法向力Fn作用于接触轮通过研磨带。

3接触面积小的曲率相比接触面半径。

这一假设可以简化几何条件导致很大误差。但严格说来,这一假设不符合磨削接触状态的凹型冲浪高手叶片体。然而,一些研究发现,在那里滚动轴承,钢球和滚道正是装,接触面积的大小是比较接近球半径。值得注意的是,计算结果在这假设,包括救援应力和弹性方法,在与实验结果一致,因此,这种假设对于也近似适用对于凹面上刀体磨接触状态。

总之,正常接触压力的状态是在根据赫兹接触的基本假设论。法向力Fn作用在接触轮和通过砂带,在接触轮的压力表面符合半椭球分布。反过来,这从接触轮作用于工件表面

并通过砂带,其压力对工件表面也分布在一个半椭圆形的形式。

3 MRC的模型

如果材料不是一个进给速度V W函数,非线性—耳模型[ 10 ]的过程可以表示为

Rfrac14;C Gsdot;P B 1sdot;V B 2S

在那里,在单位时间内的磨削深度(每秒),一个钾、碳、一个改性的磨矿过程,由性能决定的阻力系数磨料和去除材料,耐久性系数K T高效砂带,P均匀分布压力图8 r的相对误差图6材料去除率的试验结果图7 RPrime;相对误差2116 j的ADV制造技术(2016)82:2113–2122在接触部位的皮带速度V,B 1,B 2的常数。图3显示了简单的研磨方式的均匀接触压力分布。压块是一种长方体,与工件表面是平面的。所以压力P工件的接触面积是一致的。李是相交曲线在工件表面相交垂直于进给速度方向的平面和液晶是李的接触长度。

基于赫兹接触理论,当磨削复合物曲面零件,由FN的压力下,接触车轮变形。取短半轴以速度的方向为例。这个相交曲线是平行于X轴,并进入磨削状态的地方在磨削状态时间当点t= 0的交叉点曲线李是出磨状态,时间不等于5。联系长液(十一)指的接触长度在点

这是关于交叉曲线李。接触时间(t)不同的位置是不一样的交叉曲线李,如图所示。

在公式计算的参数值。TC4钛合金进行了MRR的磨削试验一个16砂带合金(图5)。的半径接触轮为140毫米,厚度为橡胶和30%为,工件宽为8毫米,工件长度为30毫米。研磨测试不到弧ACB上形成的接触开始工件端。

结果的测试做了如表1所示。电弧C′B磨削后工件的接触端上形成的60的时候,TG,和圆弧ACB和C′B′是相同的形状。测量工件的长度与米测微。材料去除率(MRR)RRfrac14;

0个。图6显示了磨削深度的测试结果。随着对试验结果的回归分析,得到K ABR / H V =

1.1813、1.4599、1、0.8987、2、0.9486。线性MRR模型RPrime;有一个参数K ABR / H V,相对误差12的minus;sim;8%,如图所示。然而,然后对线性谐振模型的研究有三个参数c ,乙1,和2和它的相对1.1sim;minus;误差仅为1.4%,如图8所示。

圆柱形工件了TC4钛合金,与圆柱接触方向盘沿工件的轴线和垂直于其表面的图9。表1提供的接触参数型钢混凝土试验。橡胶层厚度与之比为30%。工件的表面轮廓图研磨后使用FTS的内表面轮廓记录图和测试MRC H检验是通过提取得到的前数据。利用MATLAB软件计算过程器皿. 图10显示了MRC的分析。图10a,HPrime;(0)大于试验Src H检验;如何—曾经,在fig.10b,HPrime;(0)小于H检验;这是因为,当V = 10米/秒,线性的MRR模型的相对误差minus;12minus;9%之间,如图所示,和累积HPrime;误差(0)约为11%,这是由时间引起的对线性MRR模型相对误差积分。类似地,当电压为20米/秒,相对误差的线性MRR模型minus;1.5和1.5%之间,和累积HPrime;误差(0)是minus;5%,相对误差在线性MRR是minus;1.1和1.1%之间,如图7所示,和累积误差(0)仅为1%,所以这是非常接近试验Src H检验,如图9所示。

4应用

进行了叶片试验的磨粒磨削使用数控机床。机床包括的零向量控制正常的接触力,三移动轴X,Y,Z,和旋转轴A、B,CAS图所示。这个在X轴方向沿加工长度叶片。Y轴是垂直于切削长度—刀刃及其宽度。Z轴是垂直的接触轮。一个、一个、轴和轴是旋转轴分别在左右的times;,和轴。的零向量沿叶片的法线方向。

要实现精确的接触压力控制—主轴采用可调压力带磨削装置如图所示的反馈。在装置的弹簧在一个压缩的状态下,用一个推力抵消重量的影响,所以正常的接触力FN约等于气缸的输出力Fc。

图13显示了该装置的控制原理图正常接触力[ 20,22 ]。该系统控制器工业计算机(IPC),收集与反馈交易信号从正常接触力,并发出控制—灵信号。比例阀接收控制信号,并控制将气体流到控制的气缸内气缸活塞的输出力。输出力信号,利用高精度力传感器实时检测在导柱,将研磨压力的IPC通过一个/数转换器。该系统调整了控制器的控制参数在线使用模糊算法,并具有非常快速响应输出,良好的稳定性、跟踪性能曼斯。该系统具有较强的抗干扰能力能满足磨削控制的实时要求系统。

图14显示了表面精密研磨带研磨方法。首先,刀片表面进行了测试使用三维坐标测量机VC 和UG/Open API作为次要的开发工具。加工的几何形状叶片[ 23,24 ]被重构在Unigraphics NX交流—根据试验数据,对基地重构和理论模型相匹配。作为结果,加工余量是距离的重构和理论模型的表面,如图15。SRC的最大深度然后等于加工余量,和接触力计算与给定的磨削和接触参数。表2提供的磨削参数和表3的接触参数。比较基于非线性SRC模型线性拉,计算接触力FN′在地表参数区域的非线性模型—彼得V = [ 0.05,0.5 ],U = [ 0.05,0.95 ],和接触力FNPrime;采用线性模型在区域计算0.05、0.5、0.05、0.95、如图16所示。最后,用实时压力控制在数控机床上磨具研磨设备,高精度实现了叶片表面的磨削加.

图17显示了刀片的微观分析表面。研磨前,叶片表面显示信号影响磨粒表面纹理进行了改进;在磨削力FnPrime;因此轧机—粮食和缺陷被完全淘汰磨削力Fn′。图18显示了刀片前的表面粗糙度经过研磨。研磨前,粗糙度值分别为0.34sim;0.52mu;m和0.5sim;0.62mu;M在U指示。正常的接触力FNPrime;下,粗糙度值为0.22sim;0.37mu;m和0.34sim;0.47mu;m,满足要求的不到0.4mu;m,而不正常接触力FN′,值变为0.14sim;0.22mu;0.17sim;0.39mu;M.

研磨后,测量叶片的表面使用三维坐标测量机,数据进行了分析,利用MATLAB。处理错误图19。在磨削过程中,力在挡板上的作用是1和2切向磨削力和元件微的倾斜产生的力。之间的摩擦力产生的导向柱和挡板在相反方向上气缸输出力,使摩擦力对整个机床的区域有一个加工误差(0.5、0.9

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150346],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。