英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

I.介绍

微型执行器用于各种应用,例如在便携式电子设备或在微型阶段。最近,称为微型机器人的微型机器人系统已经被研究,而这些需要微型执行器。这些微型机器人有毫米或微米尺度的身体,并使用微型执行器产生运动。这些微型机器人中的一些有很多的脚,每一个脚都有一个执行器。在微型机器人系统中,为了尽量减少设备尺寸,单个执行机构和简单的机制是可取的。即使是单个旋转执行器也可以通过使用齿轮或连杆机构来产生各种运动。电磁马达是在传统机器人中广泛使用的典型的旋转执行机构。因此,如果电磁马达的尺寸可以最小化,它们将成为强有力的候选人作为超微型机械人装置执行机构。

要是马达小型化,其结构部件必须小型化。传统上,结构部件是用机械加工工艺制造并用金属材料制成的。然而,这种机械组件限制了能实现的小型化的程度。因此,微机电系统(MEMS)加工已被研究用于制造微器件。利用微机电系统加工,可以制造出既具有高外观比率又具有高精度尺寸的微型元件。此外,这个过程可以包括集成电路(IC)制造步骤,因为它是基于集成电路生产工艺并且微机电系统器件是由硅片制成的。

微机电系统马达通常是静电式,它有一个平面结构。微机电系统工艺是合适的用来塑造静电类型的设备,因为它可以用来形成平面结构。然而,静电马达需要高电压和产生低扭矩。作为替代,工业规格马达通常采用电磁式作为他们的驱动,并且这些马达能在低电压产生高转矩。传统的电磁马达有一个磁芯和一个磁路,换句话说是由三维绕线组形成的。然而,它是难以形成三维结构线圈和利用微机电系统工艺引入磁芯的。许多研究人员为磁路组织采用了螺旋线圈结构。螺旋线圈模式是基于一个平面结构,因此可以由微机电系统工艺形成,例如溅射或沉积涂层等工艺。然而,螺旋图案在平面方向延伸。因此,该磁路需要大面积和增加匝数来俘获磁通量。大线圈图案面积需要一个导致高内电阻的长线圈。

为了解决这些问题,我们使用了一种多层陶瓷技术使微型电子元件由陶瓷材料构成。在这项技术中,陶瓷片是由陶瓷粉末和有机材料混合而成的。导线分布图是在陶瓷片上面成型加工的。导线分布图是由用丝网印刷术组成图案的导体胶做成的。通孔由机械钻孔形成并通过丝网印刷使导电胶充满通孔来连接上下层。

图案陶瓷片是堆叠来形成陶瓷材料内部的三维图案。层合试样被射击形成具有三维结构导电图案的微型电子元件。此外,通过使用磁性陶瓷,可以同时形成磁芯。

在本文中,我们提出了一种有110毫米尺度结构体的电磁型微机电系统马达。以多层陶瓷技术与微机电系统加工相结合来用磁芯形成一个微型的三维线圈给十毫米级电机。对微机电系统马达中的磁路的旋转运动与陶瓷材料进行了讨论。此外,一个微型机器人的设计采用了微机电系统马达已有所展现。

II.设计和概念

A.无绕组线电路电磁式微机电马达

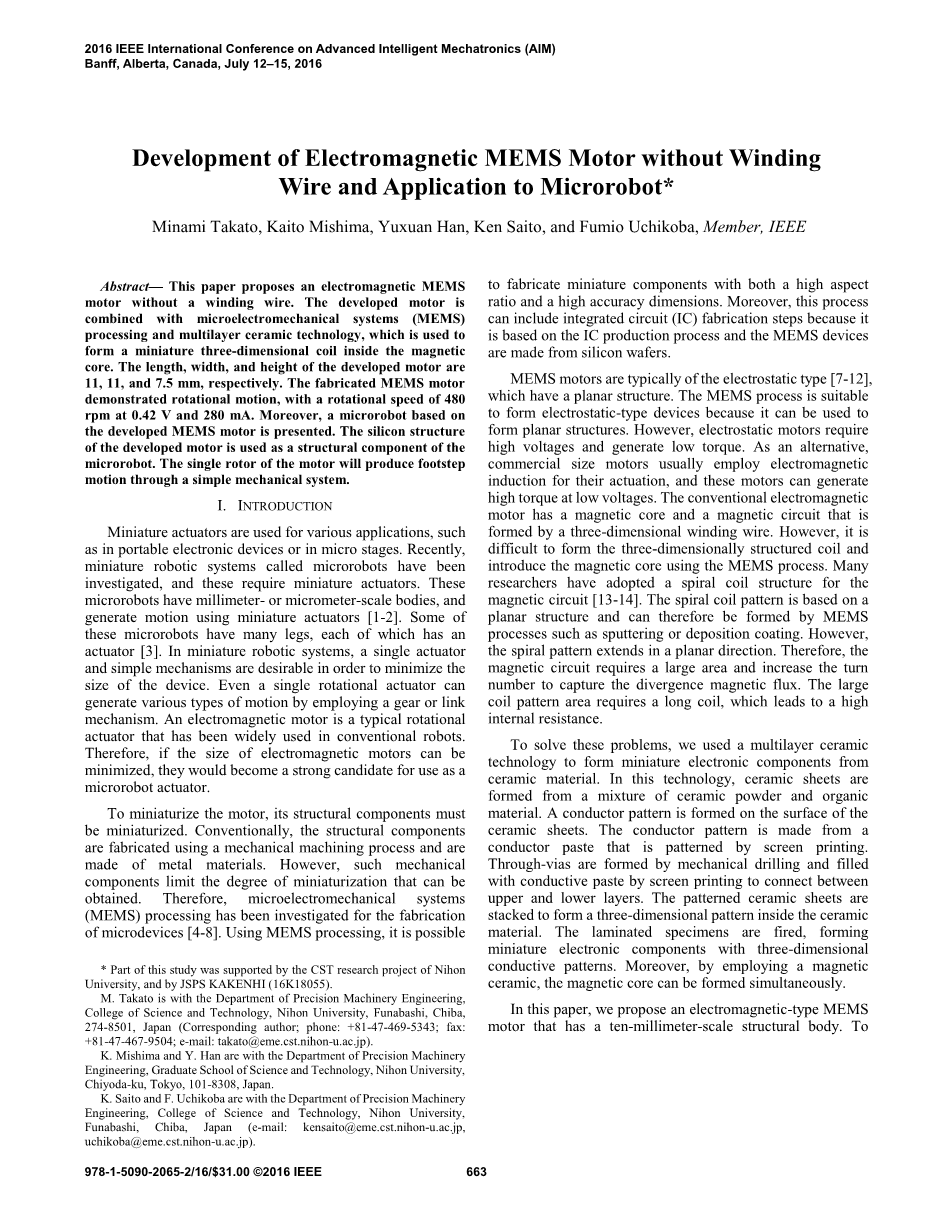

所提议的马达由硅结构组件和多层陶瓷磁路组成。图1展示了所开发的电磁式微机电系统马达的设计。为了实现稳定的旋转运动,采用了轴向间隙式三相交流同步电动机。所开发的电动机的长度、宽度和高度分别为11毫米、11毫米和8毫米。在硅结构内的转子上附着有一个两极环形钕磁铁。磁体的外径、内径和高度分别为8毫米、2毫米和0.5毫米。旋转轴的直径为600微米。磁体和磁路被安排在轴向的面对面。用于磁路的多层陶瓷线圈被固定在硅盒中。图2显示了所开发的微机电系统马达的截面图像的示意图。

B.微机电系统组件

硅结构零件是利用微机电系统工艺制作的。这个微机电系统马达由7层组成:顶部框架、5转子保持架和磁路框架。上层是转子保持架,形成直径为10毫米的圆形图案。下层是磁路保持架,形成一个六三角形图案。三角形的基部和高度分别为3.64毫米和3.90毫米。所制备的多层陶瓷磁路插入硅层的三角形图案中。转子的直径是8.01毫米,而磁铁连接到转子。在硅结构部件上形成对准图案。辅助电机组件装配使用对齐模式。

C.多层陶瓷磁路

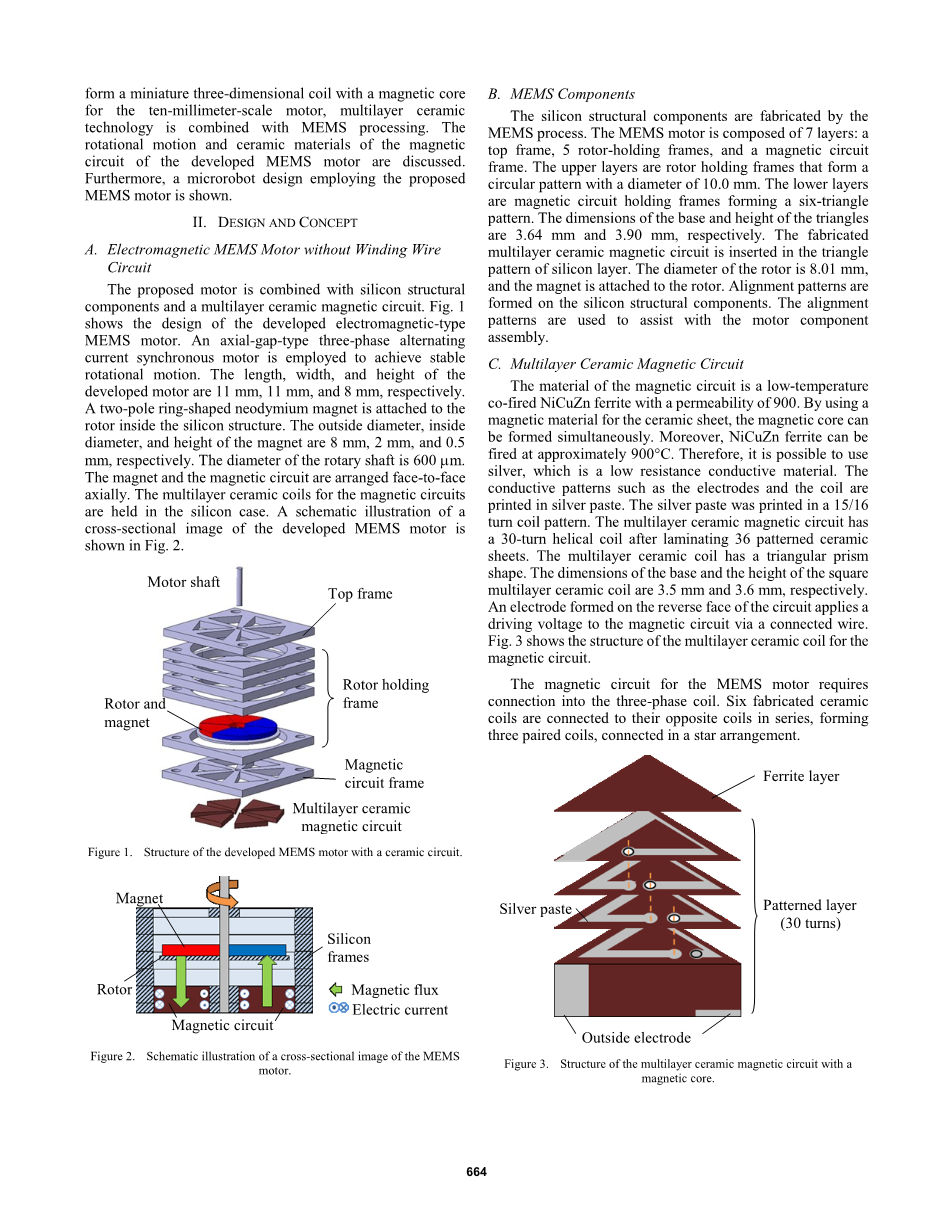

磁路的材料是一种低温共烧渗透率900的结铁氧体。利用陶瓷片的磁性材料,可以同时形成磁芯。此外,结铁氧体可以在大约900°C分解,因此使用银是可能的,这是一个低电阻导电材料。导电图案如电极和线圈用银糊印刷。银糊印刷在15/16圈线圈模式。多层陶瓷磁路在层压36个图案化陶瓷片后具有30圈螺旋线圈。多层陶瓷线圈具有三棱柱形状。方形多层陶瓷线圈的基底和高度分别为3.5毫米和3.6毫米。形成在电路的背面上的电极通过连接线将驱动电压施加到磁路。图3示出了用于磁路的多层陶瓷线圈的结构。

微机电系统马达的磁路需要连接到三相线圈中。六个制造的陶瓷线圈串联在其相反的线圈上,形成三个成对的线圈,以星形排列连接。

D.微型机器人中的应用

开发的微机电系统马达应用于微机电系统微机器人中。微型机器人需要一个可产生高转矩的微型执行器。微型结构可以通过硅材料的微机电系统加工来实现。适用于微机器人的高功率致动器由采用微机电系统工艺的硅制成。因此,所开发的电磁微机电系统马达被用作微机器人的旋转致动器。图4示出了具有开发的微机电系统马达的微机器人的示意图。马达的结构部件直接用于机器人机体。机器人的侧面,端面和高度尺寸分别为9.5毫米,14.5毫米和12.5毫米。组合机器人具有类似于昆虫的六足腿。

机器人腿安装在MEMS电机的任一侧。图5显示了机器人腿和连杆机构的结构。包含两个两端产生180°相移的通孔的外转子连接到马达轴上。机器人腿通过连杆机构连接。中心支柱的轴与外转子的一个通孔连接。前腿和后腿向与中央腿相反的方向移动。六条腿由单个电机旋转。

前腿和后腿在中央腿接触地面时浮动。在致动器的旋转运动的支配下,中腿推动地面,推动微型机器人身体前进。随着中腿升起,前腿和后腿接触地面。外侧和中央腿的相位相差180°。在这个动作中,与地面的接触点总是形成一个三角形,实现了一个模仿昆虫的稳定步行运动。图6示出了步行运动的示意图。

III.制造过程

A.微机电系统工艺

微机电系统马达和微机器人的微型结构部件由单晶硅片制成。使用光刻工艺来图案化硅晶片。清洗每个硅晶片,通过物理气相沉积沉积铝层,并且用光致抗蚀剂涂覆晶片。将设计的图案暴露在抗蚀剂层上并通过浸泡在显影剂中显影。然后对样品上的铝层进行化学蚀刻,留下设计图案的印记。通过与博世工艺结合的高纵横比电感耦合等离子蚀刻对图案化的晶片进行干法蚀刻。这些组件是通过去除铝并清洗而形成的。对于微型机器人腿,需要连接连杆机构的图案。因此,连接图案在硅晶片的两侧被蚀刻。通过这些工艺,制造了硅元件。所获得的组分用手装配并使用氰基丙烯酸酯树脂附着。图7显示了微机电系统制造过程。

B.多层陶瓷技术

传统的多层陶瓷工艺被称为生片工艺,其中在片材结构中形成浆料。 在制造过程中,浆料是铁氧体粉末,粘合剂,分散剂,增塑剂和有机材料的混合物。 片材结构通过刮刀法形成。 连接上层和下层的通孔形成在陶瓷片上。 线圈图案和通孔图案通过丝网印刷被印刷到生铁片上。 多张纸堆叠在一起,并将多层样本切割成设计部分。 最后,烧结样品并形成外部电极。 图8显示了多层陶瓷技术制造工艺。

IV.结果与讨论

A.评估微机电系统马达组件

微机电系统马达所制造的硅元件如图9所示,转子固定框架和转子上的圆形图案直径分别为10.0毫米和8.01毫米。磁路保持框架中的六个方形贯通图案被布置为偏移60°。三角形图案的底部长度和高度分别为3.64毫米和3.90毫米。用光学显微镜测量保持马达轴的通孔。通孔的直径范围从619微米到622微米。由于孔的设计直径为620微米,发现尺寸误差小于plusmn;3微米。根据这些结果,实现了具有高度精确尺寸的小型化微机电系统马达的成功制造。

微型磁路采用多层陶瓷技术制造。多层陶瓷磁性线圈如图10所示,六个陶瓷线圈的底部,高度和厚度的平均尺寸分别为3.45毫米,3.52毫米和1.46毫米。表1中示出了每个制造线圈的特性。测量电感应在40赫兹下。制造的多层陶瓷线圈显示出相似的电感和低内阻。根据这个结果,使用多层陶瓷技术成功实现了具有磁芯的微型三维线圈。多层陶瓷线圈与磁路保持架硅层上的直通三角形图案之间的最大和最小间隙分别为473微米和54.6微米。因此,可以将多层陶瓷线圈与微机电系统结构部件组合在一起。

B.微机电系统马达的旋转运动

图11显示了组合的微机电系统马达。边长,端长和高度分别为11毫米,11毫米和7.48毫米。开发的微机电系统马达成功地演示了旋转运动。通过波形发生器向三个单相线圈施加三个相移120°的输入电压。输入电压由示波器测量。在该实验中,当以8赫兹施加0.42伏的输入电压时,电动机在480转/分下显示旋转运动。成对线圈的平均内阻为1.50欧,驱动电流为每相0.28安。图12显示了旋转运动,蓝色标记表示标志位置。因此,实现了与多层陶瓷磁路结合的微机电系统马达。最大理论转速通过反电动势计算,并且所开发的微机电系统马达预计能够具有大约50,000转/分的转速。

当马达作旋转运动时,马达轴呈现偏心运动。当从顶部观察到轴的尖端时,尖端画了一个圆圈。其中一个原因是硅框架中的开口与电机轴之间的间隙较大。另一个是磁铁和磁路之间的距离。带有磁性陶瓷线圈的开发马达需要800微米的距离。因此,转子在马达结构内的旋转运动期间会倾斜。而且,马达在8赫兹以下时不旋转。当使用非磁性材料作为多层陶瓷线圈时,间隙为100微米,转速为480转/分。由于磁路使用磁性材料,所以需要很大的间隙。磁铁被磁路拉动,抑制了稳定运动。这些问题可以通过引入用于微机电系统马达的轴承系统来解决。

C.微机器人与微机电系统马达

开发的微机电系统马达应用于微型机器人。制造的部件如图13所示,组装好的微型机器人如图14所示。侧边长度,端部长度和高度分别为9.3毫米,14.5毫米和12.5毫米。重量为1.55克。可以期望由相同材料制成的微机电系统马达使微型机器人小型化。此外,微型电机的目标是轻松控制机器人。作为未来的工作,将会测量开发的微机电系统马达的扭矩,并显示微型机器人的步行运动。此外,微机电系统设计将针对微型机器人进行优化。

V.结论

本文提出了一种电磁式微机电系统马达。 开发的微机电系统马达由硅结构组件和多层陶瓷磁路构成。 制造的陶瓷磁路具有带磁芯的微型三维线圈。 此外,它在平均60转时具有1.5欧的低内阻。通过在微机电系统结构中引入多层陶瓷技术,实现了毫米级电机。已开发的微机电系统马达的边长,端长和高度分别为11毫米,11毫米和7.48毫米。开发出的微机电系统马达在0.42伏的施加电压下显示出480转/分的旋转速度。因此,成功实现了具有陶瓷磁路的微机电系统马达。为了实现更稳定的旋转运动,将为微机电系统马达设计轴承系统。

开发出的微机电系统马达安装在由硅制成的微机体中。边长,端长和高度分别为9.3毫米,14.5毫米和12.5毫米。重量为1.55克。因此,由相同材料制成的微机电系统马达有望进一步使微机器人小型化。作为未来的工作,开发的微机电系统马达的扭矩将被测量,并且微型机器人将显示走路。此外,微机电系统设计将针对微型机器人进行优化。

致谢

本研究中的样品是在日本大学微功能器件研究中心制造的。本研究的一部分得到了日本大学科学技术研究项目和JSPS KAKENHI(16K18055)的支持。

1介绍

除了旋转式微型马达外,微型元件的线性马达也是重要的微机电系统电力传输装置。根据驱动机制,微型直线马达(MLM)有几种类型:静电(Sarajlic等人2009; Yeh等人2002; Shutovet等人2004),电磁(Shutov等人2005;海维等人 2009),电热(Shay等人2008; Maloney等人2004; Kolesar等人2004),压电(Morita等人2012; Kurosawa等人2003)等。其中,使用静电驱动的微型直线马达具有更高的能量效率,与其他硅基结构的兼容性更好,制造简单,响应更好。一些静电传感器是传统的微型步进马达(Sarajlic 等人2009)或移动马达(Tas 等人1997)。大量静电传感器采用静电梳齿驱动器(ECA)作为驱动单元。 在Yeh等人(2002)将ECA排列成组,以创建间隙闭合执行机构(GCA)。 (Yeh 等人2002)的作者通过适当控制驱动GCA和离合器GCA,成功地设计了行程为80微米的线性尺马达。

ECA还可与棘轮机构组合使用,以产生单向运动。在Sandia国家实验室(Danelle和Tanner等人2001; Sacks和Barnes 2001)中,使用这种组合的首批马达之一是通过表面微加工技术制造的,其中ECA和棘轮机构被用于产生转子。这种称为扭转棘轮致动器(TRA)的微型马达具有很多优点,例如:高速度,高精度,但也存在一些诸如复杂的制造工艺和由于薄的器件层而导致的电力传输能力有限的后退。在(Pham等人。2012)中,作者报告了一种微型静电旋转马达,该马达也具有棘轮机构,但是使用简单的SOI-MEMS技术仅用一个掩模进行制造。由此电机具有较厚的器件层(高达30微米)和较高的输出功率。

Ham等人(2007,2010)报道了采用SOI-MEMS技术制造的微型运输系统,其中由棘轮架驱动的微型集装箱能够直行,左右转弯以遵循预先计划的轨迹。为了增加双向运动能力,在本文中,作者提出了一种可以穿过弹性翼和棘轮架往复运动的梭子的MLM。已经完成了用于确定行进和施加在穿梭机上的负载的实验。该装置的优点是结构简单,行程长,载重量大。

2微型直线马达的运行

图1示出了MLM的示意图,该MLM由四个驱动梳齿驱动器(以下将称为棘轮致动器),两个离合梳齿驱动器(离合器致动器)和梭子组成。穿梭装置由两侧的十二个翼组成,并通过一对棘轮致动器沿着与棘轮架的运动方向垂直的方向通过棘轮齿向左或向右移动。

图2示出了机翼和棘轮齿条的构造。齿形为锯齿的棘齿齿条从棘轮致动器沿x方向接受往复运动并将其传递到梭子两侧的机翼上。结果,航天飞机将在y方向上移动。棘齿的齿距和高度分别为p

全文共6770字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15455],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。