英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

利用电阻法检测纤维缠绕机中的碳纤维损伤

摘要 本项目的目标是检测在纤维缠绕过程中碳纤维预张力时是否存在纤维损伤。同时研究了碳纤维的导电性,以确定纤维损伤的存在与等级。项目设计并开发了一个实验系统来模拟纤维缠绕机的预张力系统,并测量缠绕过程中破坏的纤维的电学变化。本研究项目的实验阶段使用了T1000G-12K型碳纤维。之后使用损伤的纤维来获得拉力试件用来评估引起的损伤量(根据ASTM 4018-99)。结果表明,碳纤维的导电性可以有效地用于评估纤维缠绕过程中预张力时发生的纤维损伤。

关键词 碳纤维损伤 纤维缠绕 纤维预张力 导电性 连续纤维 碳纤维增强聚合物

1 介绍 碳纤维增强聚合物复合材料因其高延展性和耐腐蚀性以及复合材料所有的低密度和热膨胀性而被运用于许多重要的制造领域,例如航空航天,飞机与军事领域。利用纤维缠绕技术的特殊碳纤维增强聚合物生产方法在许多产品中通常是优先选的,这种有效方法的存在是的生产耐用产品变得可行。用这种方法制造的产品与许多其他材料相比具有显著的优势,因为碳纤维增强聚合物的重量/体积比比较低。先进的高压管和元件对称式的管道在使用碳纤维增强聚合物技术的工业生产开始时出现。取决于使用条件,用这种技术所缠绕的管子需要具有高强度。缠绕过程中可能发生不利事件,导致管子的强度损失。特别是在碳纤维增强聚合物复合材料应用中具有脆弱结构的碳纤维,受到生产过程中不利的缠绕条件的影响,是其最终产品强度损失的主要原因。这会在现实的碳纤维增强聚合物复合材料的设计和制造中造成重大错误。在预张力环节中的纤维断裂为题在研究中尚未引起最够的重视,因此,本研究主要集中在对纤维强度损失的评估。

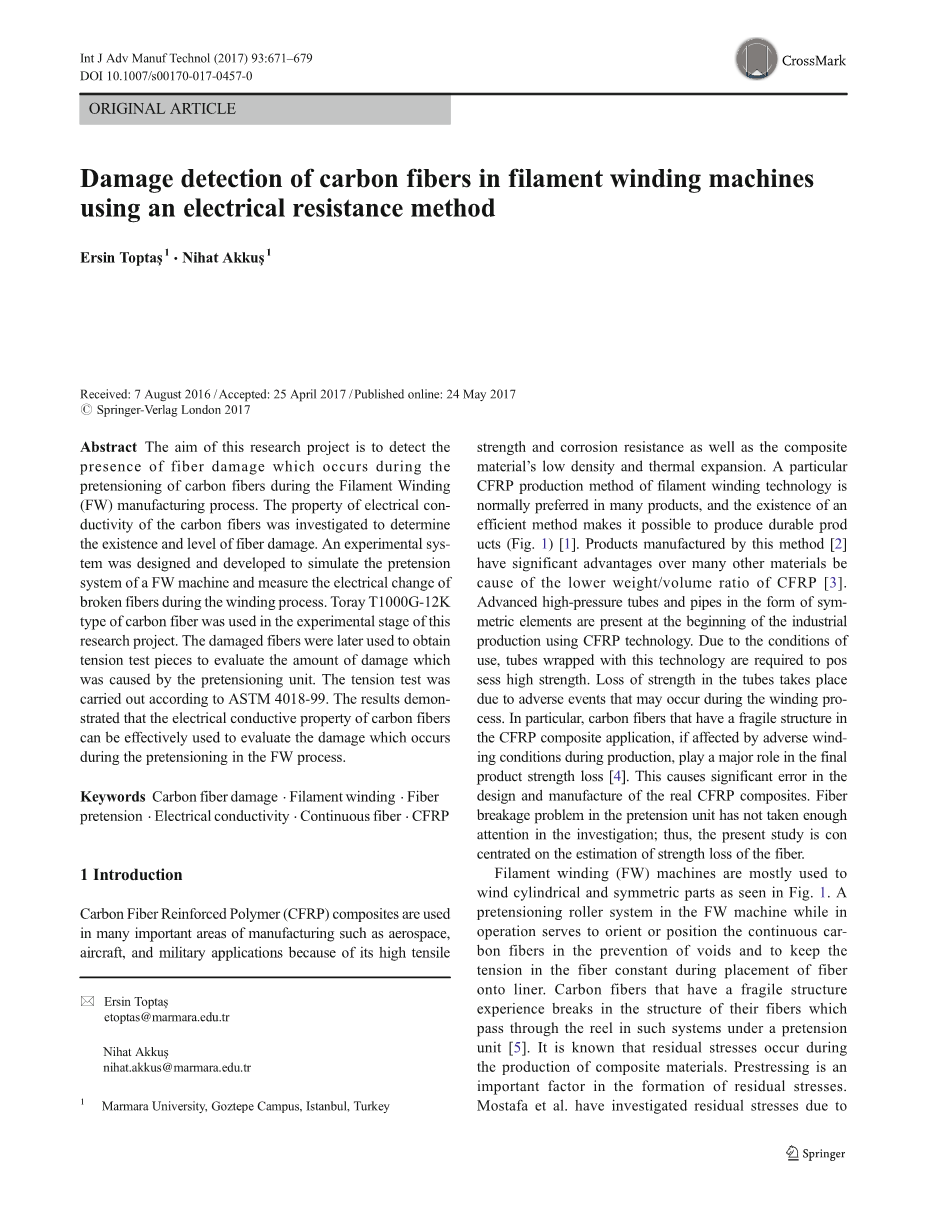

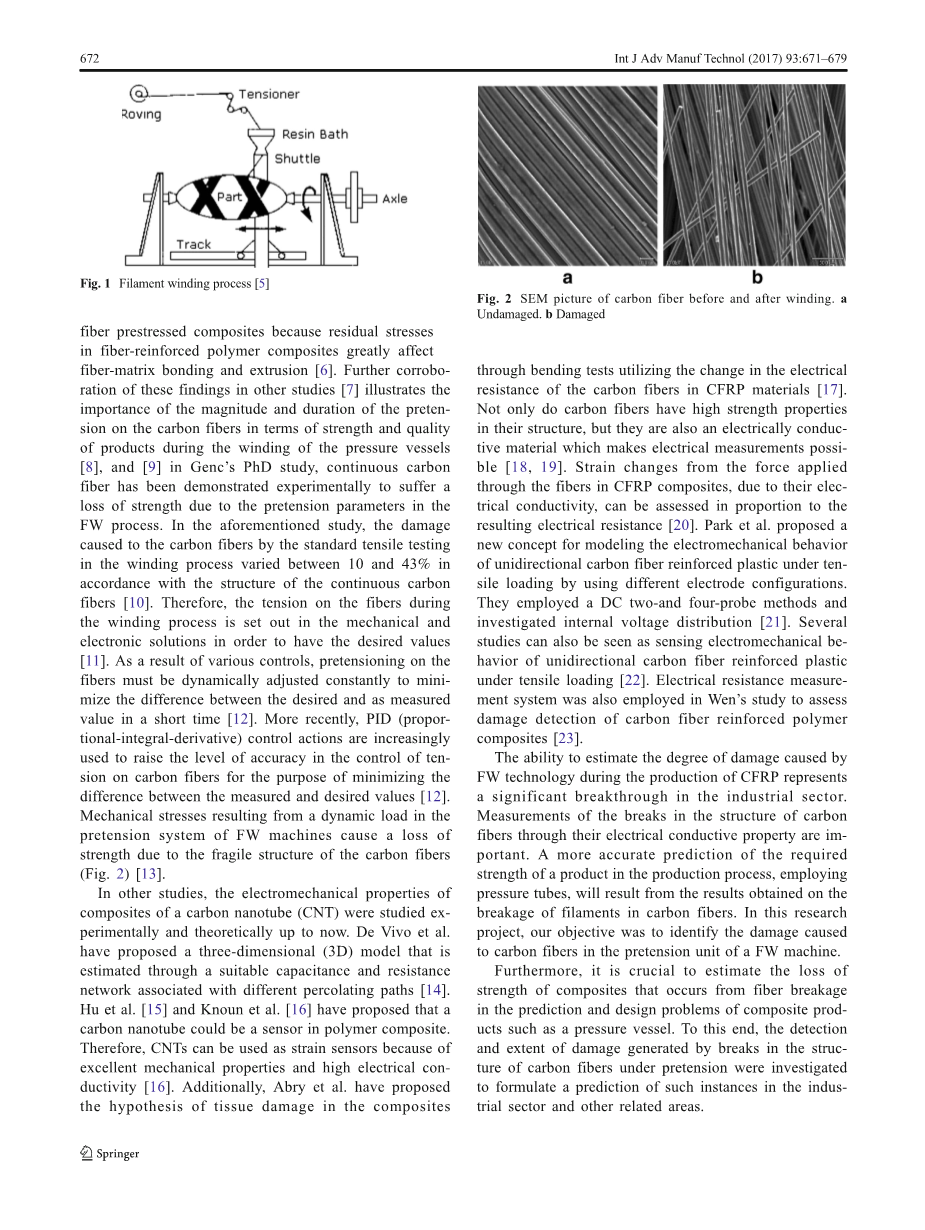

纤维缠绕机主要用于缠绕圆柱形和对称的零件。纤维缠绕机中的预张紧辊子在操作中用于连续纤维的定向或定位,以防止产生空隙并且将纤维放置在生产线上是保持纤维中的张力恒定。具有脆弱结构的碳纤维在预张力环节中穿过这些系统时发生了结构断裂。在复合材料的生产过程中会出现残余应力是大家都知道的。预应力是行程残留应力的主要原因。穆斯塔法研究了纤维复合材料预应力引起的残余应力,因为纤维增强聚合物复合材料的残余应力大大影响了纤维的粘结和挤出。其它研究中有对这一发现的进一步佐证,说明了在压力容器缠绕过程中产品的质量方面,碳纤维预张力的大小以及持续时间的重要性,以及在根茨的研究中,由于纤维缠绕过程中的预拉紧参数,连续碳纤维已经被证明遭遇强度损失。在上述研究中,根据连续碳纤维结构的不同,在缠绕过程中通过标准拉伸测试对碳纤维造成的损伤在10%与43%之间变化。因此,在缠绕过程纤维上的张力在机械和电力解决方案中被列出,以此来得到所需要的值。作为各种控制的结果,必须不断动态地调整纤维上的预张力,以在短时间内将期望值与测量值之间的差异最小化。最近,越来越多地使用PID(比例 - 积分 - 微分)控制措施来提高碳纤维张力控制的精度水平,目的是最大限度地减小测量值和期望值之间的差异。碳纤维因其易碎结构,在纤维缠绕机的预张紧系统中的动态载荷引起的机械应力作用下损失强度。在其他研究中,碳纳米管复合材料的机电性能已经通过实验和理论研究到现在为止。韦弗等人提出了一个三维模型,通过与不同的渗滤路径相关的适当的电容和电阻网络进行估算。胡等人已经提出碳纳米管可以是聚合物复合材料中的传感器。因此,由于优异的机械性能和高导电性,碳纳米管可以用作应变传感器。 另外,阿布莱等人已经通过利用碳纤维增强复合材料中碳纤维电阻变化的弯曲试验,提出了复合材料中组织损伤的假设。碳纤维不仅在结构上具有高强度性能,而且还是导电材料,可以进行电气测量。由于它们的导电性,碳纤维增加强聚合复合材料中通过纤维施加的力的应变变化可以与所得到的电阻成比例地进行评估。帕克等人提出了利用不同电极结构模拟单向碳纤维增强塑料在拉伸载荷下的机电行为的新概念。他们采用了直流两探头和四探头方法,并研究了内部电压分布。一些研究也可以看作是单向碳纤维增强塑料在拉伸载荷下的传感机电行为。在文的研究中还采用了电阻测量系统来评估碳纤维增强聚合物复合材料的损伤检测。在碳纤维增强聚合物复合材料生产过程中估算纤维缠绕技术造成的损害程度的能力代表了工业领域的重大突破。通过导电性测量碳纤维结构中的断裂是重要的。使用压力管的生产过程中产品所需强度的更准确预测将由碳纤维中长丝断裂的结果得出。在这个研究项目中,我们的目标是确定纤维缠绕机器的预拉伸环节对碳纤维造成的损害。

此外,评估复合材料产品(如压力容器)的预测和设计问题中由纤维断裂引起的复合材料强度损失至关重要。为此,研究了预拉伸下碳纤维结构断裂产生的损伤的检测和程度,以对工业部门和其他相关领域的这种情况进行预测。

2 材料与方法

2.1预张紧环节中纤维的建模

之前的研究中我们已经了解,在纤维缠绕过程中非常重要的预张紧环节会破坏碳纤维并导致复合材料的强度损失。在这个环节中,碳纤维在获得的预张力作用下通过辊子。在通过辊子时,一些细丝在纤维束中断裂。这种破损量取决于诸如滑轮直径,滑轮数量和所施加的预应力之类的参数。当纤维通过辊子时,拉伸应力和弯曲应力都发生(如图4所示)并由方程1.1-1.3计算。虽然弯曲应力取决于滑轮的直径,但法向应力不仅取决于施加的预应力(F),还取决于滑轮的数量。因为在通过滑轮时,由于摩擦而产生了额外的力。这个摩擦力取决于纤维的缠绕角度(alpha;)和滑轮的数量。

众所周知,用于制造碳纤维增强复合材料产品的碳纤维具有脆性结构。因此,确定制造过程中碳纤维束中断裂纤维的数量很重要。本研究的主要目的是利用电测法测定碳纤维在恒定拉力下预张力产生的纤维断裂百分比。 所设计的系统具有一个由五个滚轮组成的预张紧单元,用于通过测量缠绕阶段碳纤维电阻的变化来检测所造成的损坏。使用Toray公司的T1000G-12K产品作为碳纤维。 表中给出了碳纤维的机械性能。

2.2 实验步骤和电气测量方法

一种实验产品被设计用来在碳纤维上产生预应力,并在缠绕阶段检测碳中纤维的任何断裂。通过重力传感器测量皮带轮系统中的纤维张力的值,通过调整伺服电机的转矩可以改变该张力。用于检测由碳纤维中的纤维断裂引起的损伤的电探针置于纤维缠绕过程中。这些测量探头放置在预张紧系统的入口和出口处。图5显示了拥有预张力单元的纤维缠绕机的总体布局。用于检测纤维断裂的电气测量系统放置在碳纤维的两个不同点处。使用第一组探针在未损坏点处测量电阻(R1)。 第二组探针由于在预应力下通过辊子而在损坏点处测得电阻(R2)。两个电阻串联连接,如图6所示,并由单个电源提供恒定电流。这两种电阻的情况根据恒定的0.1A电流下探针中的电压来测量。测得的电压连接到系统控制面板中包含的工作plc模拟量的 10v模拟输入端。与串联电阻有关的环境障碍因此被降到最低。

当一个材料的外加电流和电压是已知的,欧姆定律可以应用于建立电阻值。图6是电路图,其中串联在一起的电阻串联在一起,等于在恒流下v1 / v2 = r1 / r2公式中所述的其他串联电阻。电压值之间的变化率等于电阻器之间的变化率。导电的碳纤维束中的纤维断裂会改变电阻值。研究碳纤维断裂的存在和程度是重要的,因为电阻值增加与纤维断裂直接相关。因此,来自碳纤维的两个不同点的测得的电阻和电压值与这些位置中的纤维数量(n)成反比。在生产过程中检测碳纤维的断裂对重新计算复合材料结构的强度至关重要。在生产过程中检测碳纤维的断裂对重新计算复合材料结构的强度至关重要。纤维和基体混合物比例用混合规则以确定纤维增强复合材料的机械性能。基于断裂纤维不能承载载荷的假设,可以在复合结构中检测碳纤维的混合比率。因此复合材料产品的力学行为可以从重新计算复合材料结构的力学性能得到的数据中预测出来。

2.3 实验数据收集

T100G-12K碳纤维的干缠绕过程,是通过在专门设计用于实验研究的预张紧系统中,使用三种不同张力来进行的。在该卷绕过程中,直径为80mm的铝辊以干燥方式以26.4mm / s的速度卷绕在空卷上。使用额外的11230毫米碳纤维,但在工艺开始时仅使用3800毫米碳纤维用于测量目的。为了获得电气读数,在碳纤维上施加0.1a的恒定电流以将温度保持在最小值。表2给出了用于制造试样的缠绕过程的输入参数。在这些条件下设计的系统,在整个缠绕过程中使用三种不同的张力来测量电导率(图7)。缠绕系统是一种三轴纤维缠绕系统,它具有足够的能力来控制管的缠绕参数。采用硬纸衬里以将纤维容纳在预定形状上。通过使用硬纸衬里,限制了缠绕过程和衬里对纤维的损伤。

2.4 与拉伸试验的实验数据进行比较

为了验证纤维拉伸强度测试的影响,测量电阻变化常用于机械测试。因此,设计的测试程序的准确性和可靠性得以保持。如图6所示,在Instron装置中在 65%湿度和20℃环境温度下进行拉伸试验。取自碳纤维的样品进行拉伸试验。实际测试样本的技术图和照片如图6所示。对未损坏和损坏的碳纤维进行分析的基础上进行来自电阻测量的结果。此外,根据ASTM D 4018-99对150mm长和5mm / min拉伸速度的样品进行拉伸试验。

图9显示了用于评估缠绕过程中碳纤维损伤的算法流程图。注意保持预紧力在不同的水平。表3中给出了受损和未损坏的碳纤维拉伸试验的断裂强度,作为测试的输出。在这些测试中,碳纤维的拉伸强度随着纤维上预张力值的增加而降低。表4 包含电气测量和拉伸测试的结果,证明了这两个方面之间的明确关系。

3 结果与讨论

正如JC 阿布莱等人所进行的一项早期研究所述。在碳纤维增强聚合物复合材料中,碳纤维可以充当电导体(其电阻率rho;约为1500times;108Omega;m)嵌入绝缘基体中。因此,当导电碳因机械负载下的破坏或断裂发展而被改性时,复合材料的电阻的变化可以预期。这个想法已经通过先前对于经受拉伸的层合碳纤维增强聚合物复合材料的研究来验证。

实验观察到碳纤维结构断裂引起的损伤与张力的大小成正比。由于这些纤维张力增加导致的碳纤维强度下降约23%,这一发现支持了根茨之前提到的研究。碳纤维的强度损失是由于机械力引起的纤维断裂,例如预张紧单元中的摩擦,弯曲和拉伸强度造成的。通过根据不涉及破坏性方法的电阻值,检查变化的不同方法,使检测碳纤维损伤成为可能。之后可以通过改变电阻值来测量碳纤维在预张紧环节中发生的损伤量。在进行的测量中,碳纤维中纤维断裂的增加,通过由这些纤维上的张力增加导致的电测量来确定。随着碳纤维损坏,电阻增加,未受损碳纤维的电阻值较低。图8中曲线的比较揭示了预张力的大小对碳纤维的电阻有显着的影响,因为当预张力增加时,损伤和未损坏的纤维之间的差异增加。

在碳纤维缠绕过程中,预张力水平与电阻百分比的变化直接相关,如图10所示。1给出了拉伸强度,工程应力和电阻与预应力的变化。该图显示,张力测试清楚地表明电阻测量允许检测。这种现象也是前面参考文献所提到的结果。在纵向方向上,测得的电阻与导电纤维的数量直接相关。 当预张力增加时导电纤维断裂,从而导致电阻变化增加。

根据测试结果,受损碳纤维的比例说明在较低拉力下更多碳纤维断裂,但这些纤维的电阻值升高。 受损碳纤维的比例数据作为计算纤维实际横截面积的基础。 当计算过程中包含由真实应力值引起的纤维断裂时,碳纤维拉伸应力测试可能具有相同的值。重要的是,电子计量系统方法在该领域的研究和工业中具有显着的优势

采用无损检测方法对碳纤维的损伤进行实时测量对于工业目的非常重要。 科恩的研究支持了这一发现,如图10所示,碳纤维上的预应力水平会影响产品的强度性能,这些纤维的损坏会增加,从而导致机械强度下降。 出于这个原因,产品的机械性能会因碳纤维的损坏而有所不同。

4 结论

一项研究项目旨在探测纤维缠绕过程中碳纤维的损坏情况,该过程主要用于航空航天等重要工业部门。 借助于从实验获得的电阻测量结果,检测了在不同缠绕条件下产生的碳纤维断裂。 这种电气测量是基于导电碳纤维,因为缠绕过程中纤维断裂的电阻变化。 本研究得出以下结论:

- 通过电阻测量,在缠绕过程中,预拉伸环节中发生的碳纤维的强度损失已被测量为约12.5%到27.3%。 在拉伸试验中发现14.4%至31.9%之间的相同强度损失。 电阻结果和拉伸测试结果之间有很好的一致性。

- 测量碳纤维电阻变化的实验装置能够跟踪纤维断裂。 该装置可成功用于缠绕机,以评估缠绕过程中由预拉伸环节造成的损伤。

- 比较拉伸试验,得出的结论是,电阻测量单元可以是用于仅碳或碳/环氧层压板的更好的评估系统,特别是用于检测纤维断裂。

- 最后,纤维部件的电特性的测量可以是在复合材料的制造过程中检查复合部件的非常有用的非破坏性控制方法。

预应力对纤维缠绕过程中碳纤维力学性能的影响

摘要 本文研究了粗纱张力(预张力)对纤维缠绕(FW)过程中使用的连续碳纤维强度的影响。 预紧力通常应用于FW技术制造的复合产品,以正确的方式将碳纤维布置在圆柱管上。 然而,在预拉伸单元中通过滑轮移动纤维期间,纤维中出现相当大的损伤。 设计了一个缠绕系统来模拟该过程,以了解诸如粗纱张力,皮带轮直径以及皮带轮和光纤之间的接触角等参数的影响。 已经通过改变滑轮直径和张力来进行多个实验测试以理解这些参数的影响。 根据这些实验,皮带轮与施加在碳纤维上的力的大小之间的角度会对碳纤维造成损害。 还进行了张力测试以评估受损和未损坏的碳纤维的强度。 实验结果表明,由于粗纱张力(预拉伸)参数的变化,碳纤维的拉伸强度降低了10%至43%。

关

全文共8249字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15453],资料为PDF文档或Word文档,PDF文档可免费转换为Word