英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

传感器

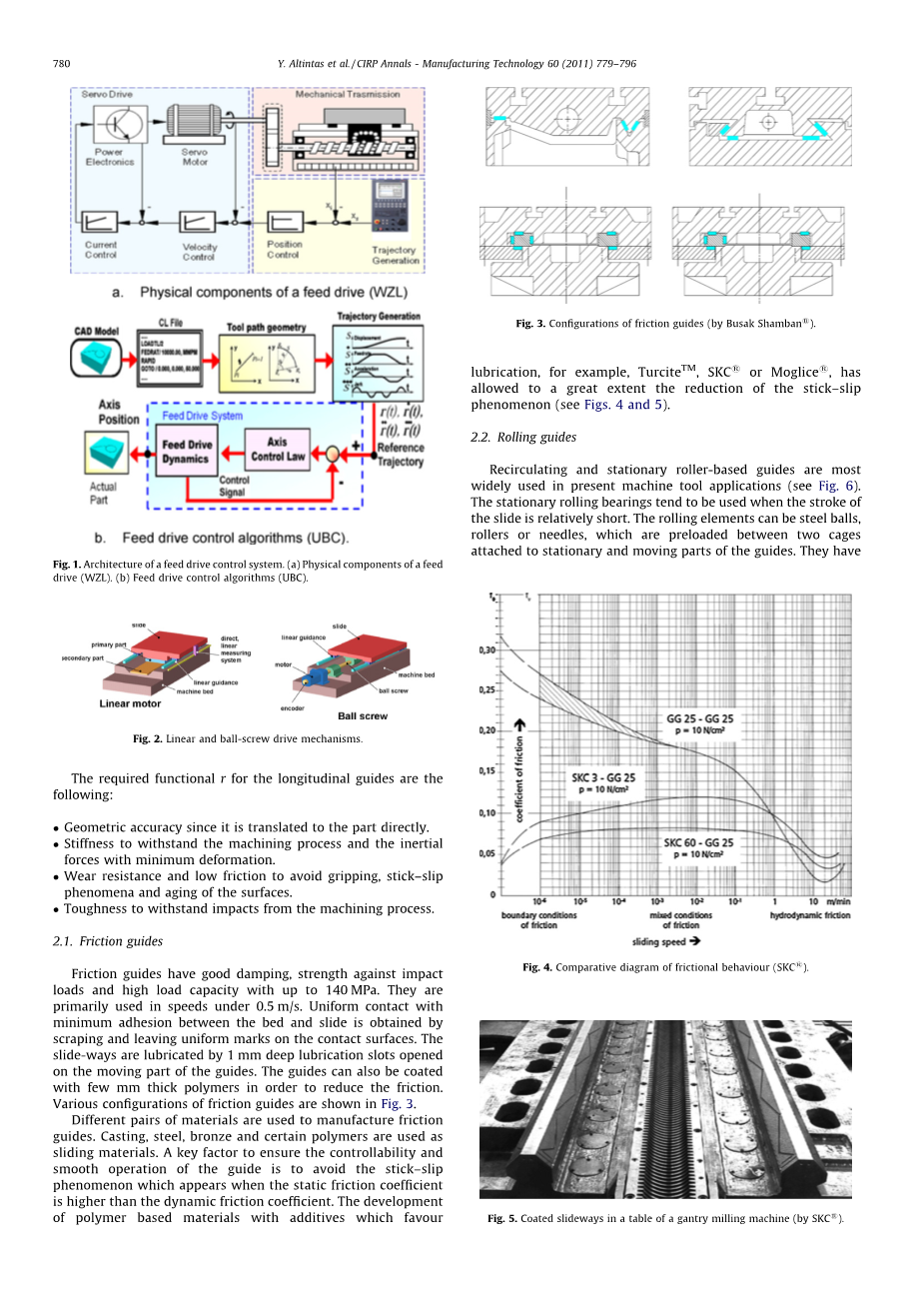

进给驱动器使用位置,速度,加速度和载荷传感器来提高其定位精度和响应带宽。 这里使用最广泛的传感器以及相关的性能。

-

-

- 位置测量

-

为了精确定位刀具在工件上的位置,需要测量进给驱动器的绝对位置。 工作台位置是使用机床中的光学编码器直接测量的。 激光干涉仪方法用于为光学,电子线路或机器制造而设计的精密机器。 旋转编码器或同步旋转编码器正在测量旋转伺服电机轴,以便从电机轴的角度位置间接测量工作台的位置。

光学编码器基于通过玻璃或金属光栅传输或反射光的原理。 使用光源和光检测器阵列来感测包含等间距反射光栅的移动编码器盘或标尺的位置。 绝对编码器具有二进制(灰色或伪随机)编码绝对位置。 增量式编码器有一个额外的参考标记,允许控制器通过计算相对于参考标记的等距标记来追踪绝对位置。 对于具有相同间距空间的旋转式或直线式编码器(例如,

大约10毫米),扫描单元沿运动方向移动

照亮测量点处的刻度。 标尺和扫描单元之间的运动通过扫描网格通过光学元件进行评估。 接收到的调制信号每个扫描增量具有接近正弦的形状。 两个接收元件的对准被用于检测运动的方向。 通过内插编码器读数的正弦曲线图,编码器的分辨率提高了1000倍或更多。 干涉测量原理用于分辨率较高的编码器。

最近的发展通过减少误差频率的谐波来改善增量传感器的非理想正弦信号输出,因此以非常高的采样率获取位置信号,这允许处理误差频率的谐波。

1.2速度测量

伺服控制器需要进给驱动器的速度来跟踪和阻尼工作台运动。 提供与角速度成比例的直流电压的旋转测速发电机集成到电机轴上。 其工作原理与具有固定激励场和旋转传感器绕组单元的直流电机相同。 直流测速发电机的电刷触点限制了其使用寿命。 交流测速发电机有一个带固定绕组系统的永磁转子,可延长使用寿命。 交流测速发电机产生与速度成正比的幅度和频率的梯形交流电压。 但是,两个测速发电机在低速时都具有较低的信噪比,这会对进给驱动装置的速度控制产生负面影响。 最近,研究人员研究了基于涡流原理的速度传感器.

最常见的方法是通过数字化来区分从中获得的位置测量结果来估计速度编码器速度估算的准确性取决于编码器的分辨率,量化,速度和谐波误差频率。 当速度的变化在非常短的数字积分区间(即伺服的控制区间)中太小时,速度预测变得非常不准确且噪声很大。 采用低通滤波器和FIR滤波器来平滑速度估计,这会给驱动控制器增加不希望的相位延迟。 有研究尝试在低频和高频区分别处理系统,以改善离散位置样本的速度估计。

1.3加速度测量

加速度反馈用于控制法则,用于阻尼结构动力学并检查进给驱动器的实际轨迹。 加速度可以直接测量,也可以从位置测量的第二个数字导数测量。 标准的压电陶瓷加速度传感器提供驱动器的绝对加速度; 因此刚体和结构振动在信号中混合。 Pritschow等人 引入了基于电磁的法拉利传感器,该传感器测量移动驱动器(即,工作台)和固定基座(即,引导件)之间的相对加速度,这对于结构振动的主动阻尼是有利的。 带有固定激励场的系统的带宽高达1500Hz。

1.4当前测量

伺服电机的电流用于级联控制器的第一个回路中,其中通过PI控制器控制电流形式的力或力矩的给定值。 电流也用于补偿摩擦力和切削力扰动。 已经有数项研究试图预测电动机电流的切削力。 电流是从分流电阻,电感变压器或利用磁效应来测量的。 分流电阻与负载串联放置。 分流电阻两端的电压降与通过电阻的电流成正比。 这种方法在很宽的频率范围内具有关键性的功能。 感应变压器通过磁耦合转换电动机相的电流,从而产生与电流成正比的交流信号。 霍尔传感器最常用于测量电流感应磁场,其缺点是带宽有限。 最近的发展用GMR(巨磁电阻)半导体元件取代了霍尔传感器,其具有约1MHz带宽的磁阻检测元件。

2.控制进给驱动

大多数进给驱动控制器的总体结构如图所示图24。 驱动器的机械结构由G\表示,它被认为是刚性的或柔性的。 电动机(G\)的电动机绕组(G\)和电动机绕组具有快速动态特性,通常以增益为模型。 然而,在某些先进的控制器中,它们可能被认为是一阶滞后或高阶动力学。 数字控制法则试图在每个控制间隔(k)处最小化位置误差e(k):

e(k)= x\(k) - x(k) (22)

图24.进给驱动控制系统的总体结构。

图25.线性驱动器级联控制器的等效框图。

其中x\(k)和x(k)分别是表的参考和实际位置。

文献中报道了大量先进的控制器。 除了职位,控制法律可以使用速度(x·\),加速度(xuml;\和k(x))和加加速度(x\\k))。 前馈(GFF)和反馈(GFB)补偿器用于最小化摩擦,切削力扰动,以及未建模或变化的驱动器动态。级联控制结构如图所示图25 最常用于工业饲料传动; 因此它被用作针对文献中公布的新算法的参考控制器。 位置命令通过现场总线从CNC传送到驱动器。 框图(图25)表示具有刚性质量的直接驱动系统(m\),并且控制器内部具有电流回路,由速度和位置控制回路包围。 级联控制器在位置误差(e),速度误差(x\ - x˙)上使用比例增益(K\),使用时间常数(T \)以最小化由干扰(F\)引起的稳态误差和由系统的传递函数引起的滞后。 惯性和粘滞阻尼力分别由前馈和反馈项补偿。 电流控制器通常设计为与电源转换器串联的PI控制器。 它通常带有1 kHz的带宽,带有一个4〜20 kHz的PWM(脉宽调制)转换器。 当线性驱动器的速度增益调整在K\= 600 s\附近时,速度环的最大带宽小于电流环的10%(即“100 Hz)。 质量由增益因子m\补偿,因为它影响比例速度控制增益K\。 位置控制环路通常比速度环路减少30%的带宽,即K\= 200 s\,带宽约为30 Hz。 但是,使用现代控制和补偿方法,带宽可以增加三倍。 如果外部干扰源众所周知,例如摩擦和螺距误差引起的滚珠丝杠负载,则可以使用控制器中的前馈和设定值变化来补偿它们。 To#39;nshoff等人。 在补偿线性驱动器的摩擦力和齿槽力方面提出了挑战和可能的解决方案.

2.1刚性车身控制器

基于刚体的控制器中没有明确考虑到与驱动器相互作用的机床的结构灵活性。 目标是尽可能扩大驱动器的定位带宽。 然而,为了避免干扰第一种振动模式,这些类型的设计通常与切口或低通滤波器一起实施,以避免控制(致动)信号激发机器结构。 低通滤波器可提供良好的高频增益衰减,因此可针对未知或变化的高频结构动力学提供强大的解决方案。 如果模式的频率和衰减是众所周知的并且不随时间变化(或者可以准确地预测),则陷波滤波器提供了一种更有利的手段,其由于机械共振而衰减振幅,而不引起相位滞后于低通滤波器。 这提供了更好的稳定裕度和实现更高控制带宽的能力。 在实施控制法时,进给驱动电机和放大器的饱和极限必须如图所示避免图25.

尽管级联控制系统参数被调整以实现刚性驱动控制,但是还提出了几种现代算法作为替代方法。 Tomizuka等人通过以前馈方式消除伺服驱动器的稳定动态特性,开发了零相位误差跟踪控制器(ZPETC)。 只要驱动器模型准确并且不随时间变化,整个系统的带宽,因此驱动器的跟踪精度显着增加。 Weck和Ye注意到ZPETC生成具有丰富频率内容的前馈命令,导致在具有尖角的高速刀具路径上的运动失真。 他们通过预先过滤位置命令来移除高频内容。 Dumur等人 提出了几种预测控制方法通过预测几个采样周期前的驱动性能的行为来生成控制命令。 高速加工中的轮廓精度取决于轴控系统的跟踪带宽和干扰抑制以及参考轨迹的平滑度。 范布鲁塞尔等人。 通过在控制法中加入观察员来解决干扰补偿问题。

传统控制器设计技术的主要缺点是对模型误差的敏感性,正如Van den Braembussche所指出的那样。 特别是在使用前馈控制时,建立一个稳健的反馈回路非常重要,它可以减轻惯性变化,摩擦以及可能依赖于驱动器位置的其他动态变化。 否则,随着开环或闭环动态变化,前馈控制器将尝试取消不正确的模型。 另外,在大多数情况下难以实时预测和补偿的过程力量必须被反馈回路拒绝。 因此,最近的研究文章集中于能够应对变化的摩擦和外部干扰的控制器的设计以及驱动惯性的不确定性。 Jamaluddin等人。 比较了级联控制器和滑动模式控制器的干扰补偿性能。 与级联控制器相比,它们显示出更好的动态刚度和更好的跟踪精度。 Choi等人 考虑了切削力扰动对线性驱动刚度的影响。 Altintas等人提出了一种具有干扰补偿的滑模控制器(图26)。 该控制器在电流控制模式下采用滚珠丝杠和线性驱动器,并且被证明在命令跟随下具有与ZPETC一样高的带宽,同时在高达30%的惯性变化下保持稳健。 控制命令需要使用参考点位置,速度,加速度命令以及驱动器的测量位置和速度。

2.2控制算法与灵活的驱动结构

工具和工件之间的相对结构性振动会降低零件的表面质量和公差。 振动加速了动力传动系部件的磨损,并使驱动器和机床结构过载。 此外,当伺服系统感受到振动时,控制器可能变得不稳定,这导致机床的不安全操作。

图26.刚性进给驱动的滑动模式控制器[6].

图27.进给驱动振动源及其补偿方法。

进给驱动器上反应的振动源包括切削力,主轴负载不平衡,驱动器中的摩擦和间隙图27。 运动轨迹算法中的不连续性会产生每个驱动器的位置,速度,加速度和冲击指令,也会激发机床结构的固有频率。 更重要的是,变频器的机械响应,电流环路和数字伺服控制器之间的相互作用可能是振动的主要原因之一。 如果控制器设计不当,可能会导致稳定性和稳健性问题。

机械结构的振动可以在设计阶段首先通过改变拓扑结构来减少,使用与较高阻尼比的材料相连的较硬部件。 但是,较硬的设计通常会导致较大的移动质量,这会降低驱动器的高速定位性能。 如果在设计阶段不能避免结构的主要自然模式,那么可以在外力和振动结构之间使用阻尼元件,其被调谐以衰减特定的固有频率。 或者,振荡力的影响可以通过由电磁,压电或液压致动器驱动的主动阻尼器来抵消。 虽然这些措施通常会带来好的结果,但将其纳入机床设计可能会很困难并且成本更高。 以下部分将讨论用于避免和抑制振动的基本实时算法。

2.3轨迹生成

进给驱动装置的运动指令构成激发机床振动的主要来源。 如果参考轨迹运动(例如离散控制间隔处的位置,速度,加速度和加加速度命令)具有不连续性,则它们将具有宽频率内容。 高速和高加速度的驱动会在运动质量和机器的静止物体之间产生高反作用力。 对于高频率的惯性力激发机床结构引起不希望的瞬时振动,其被平滑的轨道运动步骤,被动阻尼器或主动控制方法抑制。

当前的CNC系统使用冲击限制梯形加速度运动步骤(即位移命令至少是三次函数的时间),同时避免驱动电机的饱和。 当比较三种轨迹生成算法时图28具有二阶连续加速度的三次加速度在高频处具有最小的加速度幅度。 这被翻译为在较高的频率下具有较小的惯性力,因此激励了结构

Y. Altintas等人 / CIRP年鉴 - 制造技术60(2011)779-796 791

图28.具有无限的,恒定的和连续的冲

突概率的轨迹生成算法的频率含量 图29.通过平滑轨迹生(ISW)减少瞬

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[477559],资料为PDF文档或Word文档,PDF文档可免费转换为Word