英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

新型自动送料和定向系统

介绍了一种新型的多功能自动送料定向系统,并对其进行了实验和理论分析。该系统特别适用于层状部分的定向,可利用零件的几何结构和质量分布作为定向辅助工具。与振动钵式给料机不同,在所述系统中,定向通常通过纠正定向错误的部分来实现,定向主要通过使用重新定向技术来实现。此外,该系统的性能很容易检测。

介绍

本文研究了一种新型自动送料定向系统,可以处理复杂形状的薄板部件。通过目前可用的方法,这些部件通常很难定向。所采用的基本进给方法取决于布置在水平带式输送机上倾斜的固定刀片的作用。放置在传送带上的零件最终与刀片接触并沿其前缘行进。

本文表明,通过叶片设置合适的定向装置,可以以所需的方式定向进给不同的部件。首先解释基本进给方法的应用。接下来是对各种定向装置的描述,这些装置可用于增加该方法的多功能性。然后给出对这些不同设备的行为的分析,并且结果提供必要的设计信息。 可以看出,尽管这种新的进给和定向系统仅限于某些类型的零件,但它比大多数非振动零件进给器更常用。

基本送料系统

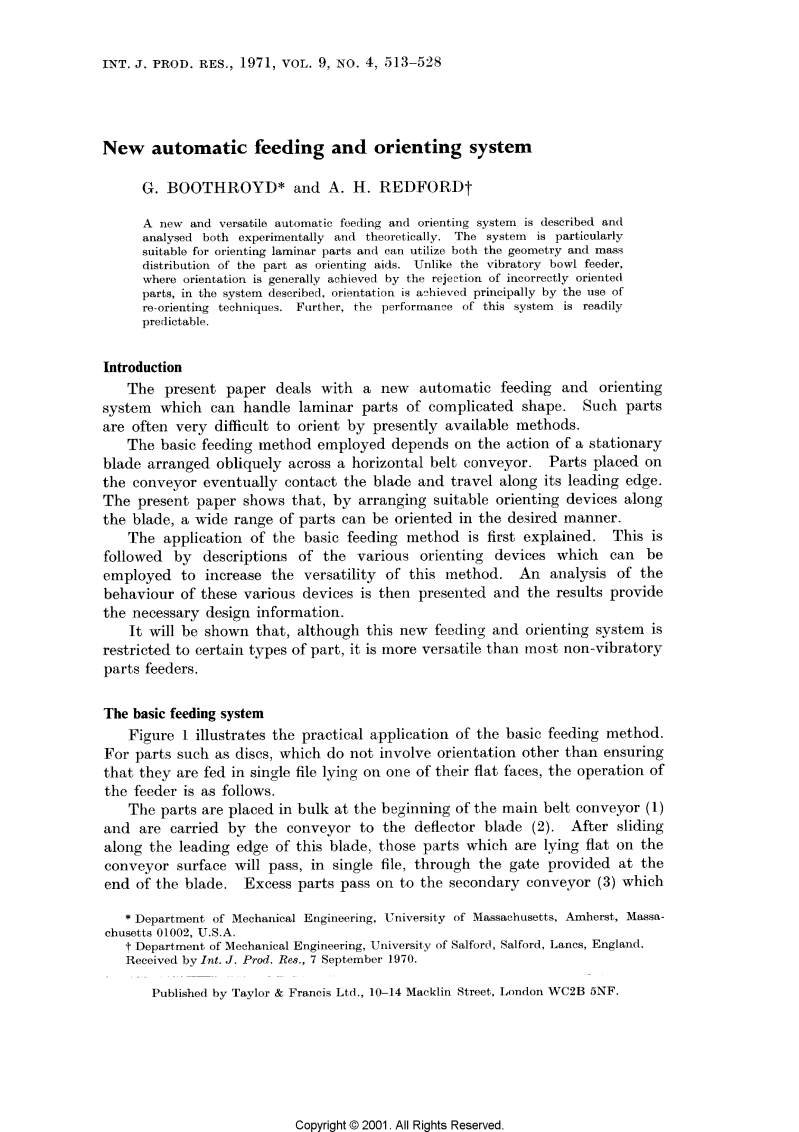

图1说明了基本进料方法的实际应用。对于诸如盘之类的部件,除了确保它们在一个平面进给之外不进行定向时,进给器的操作如下。

这些部件在主带式输送机(I)的开始处大量放置,并由输送机运送到导流板叶片(2)。 在沿着该叶片的前部滑动之后,那些平放在输送器表面中的部件将以单个文件的形式通过设置在叶片末端的门。多余的部件传递到辅助输送机(3),机械工程系此时开始反向移动,并被运送到另一个导流板叶片 (4)将它们引导回主输送机的开头。 最后,在偏转器叶片(2)的末端穿过闸门的部件由导流板叶片(5)引导到输送斜槽。为避免由于两个输送机表面之间的高度略有差异而造成的困难,建议将辅助输送机表面略微低于主输送机的表面,其中多余部分从叶片末端偏转(2)并略微偏离刀片(4)末端部件偏转回主输送机的地方。 - 图1

部件沿着防偏器叶片的前缘行进的速度取决于叶片角度,传送器表面的速度和部件的形状。在先前的论文(Murch and Boothroyd 1970)中已经完全分析了这种情况,并且在实际情况中,叶片与传送器表面的运动方向之间的锐角的减小总是导致速度的增加。因此,为了在沿着刀片(5)进给部件时获得部件的分离,该刀片应该相对于传送器的运动方向以比刀片(2)更小的角度倾斜。应该注意的是,为了进行进给,叶片和输送器表面的运动方向之间的锐角必须小于部件和叶片之间的摩擦角的互补。本文描述并分析了三种装置,它们可以在层状部件沿叶片(5)的前缘通过时对其进行定向。可以感觉到,他们使用这些装置将大大增加上述喂料器的应用范围,这些应用迄今仅在工业中有限地使用。

定向装置

三个定向装置如图2所示,拟用于给料系统的最终导向叶片。图中,矩形部分用于说明基本动作。传送带表面与纸张表面平行,垂直向下移动。第一个装置,即切口(图2 a),将沿其短边之一重新定向那些与导流叶片接触的部件。其他部件将不会重新定向。显然,对于给定部件,重要参数是切口长度和叶片倾斜度。这些参数的选择必须使PARTS将以不同的方向进给,除了一个以外的所有方向都将重新定向。因此,一系列相同长度的相同切口将确保零件最终以一个方向进给,该方向不受切口的影响。

/

(c) STEP DEVICE

图2 三种基本类型的叶片定向装置的作用。

第二个设备,斜坡(图2b)执行与切口相同的操作,但重要的参数是斜坡和叶片边缘之间的角度以及叶片的倾斜。同样,一系列相同的斜坡经过适当设计,将确保零件仅以一个方向送入传送斜槽。这种方法的一个优点是,与切断装置不同,它的性能只取决于零件的形状而不是其尺寸。

最终装置是一个简单的步骤(图2c),如果不进行修改,就不能用于定位矩形零件。只有当零件具有某些特征时,才能使用该功能,这些特征将位于步骤中除一个以外的所有方向上。然而,在某些情况下,如果可以对零件进行轻微的重新设计,则阶跃装置是迄今为止最合适的,因为与其他装置不同(如将看到的),它的操作实际上与零件和叶片之间的摩擦系数无关。

分析

输出设备

图3所示为沿直线固定叶片进给的零件。如果滑动摩擦系数在零件和输送机之间的所有接触点上都相同,则nf=摩擦力。R=零件和叶片之间的合力。f3=零件和叶片之间的摩擦角。0=叶片与输送机运

图3

(C) CUT-OUT DEVICE SHOWING CRITICAL CONDITION FOR

RE-ORIENTATION AFTER PART

HAS ROTATED INTO CUT-OUT

(BJ CUT-OUT DEVICE SHOWING CRITICAL CONDITION FOR PART

TO ROTATE INTO CUT-OUT

(A) EXTERNAL FORCES ACTING ON A PART

SLIDING DOWN THE BLADE

零件和传送带表面,零件和表面之间产生的摩擦力F将作用于零件的质心。在稳态条件下,零件与叶片之间的合力R必须与f相等且相反,此外,由于零件与叶片之间的摩擦,其作用线必须在零件与叶片之间的滑动摩擦角处倾斜至与叶片垂直的方向(图3a)。显然,如果零件要沿叶片移动而不改变其方向,则R的作用线穿过叶片边缘的点必须位于零件的前角后面。因此,对于沿直叶片进给而不改变方向的零件,x必须大于mu;y,其中x和y是质量中心相对于零件前角的坐标(图:3 a),且mu;(=tanbeta;)是零件与叶片之间的滑动摩擦系数。对于Xlt;mu;,Y的方向,零件相对于刀刃不稳定,并将自动旋转到下一个方向。

图4 方向稳定不稳定,Q=部分后缘叶片之间的摩擦角。m=零件的质量中心。

对于有限范围的零件,这种现象提供了一种定位方法。图4中给出了一些示例,其中可以看出,如果零件相对于刀片只有一个方向,使得x>mu;y,则零件将自动旋转到该方向。

由于给定值mu;完全取决于零件形状,因此未将其作为定向装置包括在内。这里描述的定向装置都提供了一种重新定向那些稳定方向的方法。然而,应记住,通过重新设计零件,有时会使稳定方向变得不稳定。这方面的例子:如图5所示。

图5 重新设计零件以允许自动定位。beta;=零件和叶片之间的摩擦角。m-零件的质量中心。

图3b说明了通过out旋转稳定方向的第一个要求。很明显,如果切口长度L小于

然后零件将通过切口。如果l的值大于等式给出的值。(1)零件将进一步旋转成开口滑块,最后其导角将接触到远台阶。

此时,部件的运动将暂时停止,由此产生的摩擦力f的方向将与传送带表面的运动方向平行(图:3 c)。从图中可以清楚地看到,将要发生的零件的后续重新定向。

通常,对于部件的每个稳定取向, x-mu;y的值将是不同的,并且可以沿着刀片布置一系列切口,使得每个切口的长度仅小于最大值。 x-mu;y。然后可以调节叶片的角度,使得进入切口的任何部分将被重新定向。如果部件和刀片之间的滑动摩擦系数是恒定的,则该基本系统然后将所有部件重新定向为单个方向。

在实践中,零件和叶片之间的滑动摩擦系数会发生变化,因此,必须选择切口的长度,以确保最大值为x-mu;y的方向不会受到影响。最坏的情况是当p有其最大值时,如果将其用作设计标准,则切口将比调节正常摩擦条件所需的切口短。因此,当出现第二个最高值x-mu;y时,第二个最高值x-mu;y的方向可能不会由切口旋转。

如果p的最大值和最小值分别为mu;max和mu;min,a和b是分别给出x-mu;y的最高值和最低值的稳定方向,则a方向不受影响的切口长度将由下式给出:

(3)

对于要旋转的方向B:

(4)

因此,求出表达式(3)和(4)并重新排列,得到在不影响定向装置操作的情况下允许mu;下降的最小值:

在实践中,有必要研究每种情况,但作为应用切断装置的例子,现在将检查矩形零件的方向。

一个矩形部分,其中2a是较长边的长度,2b是短边长度:

如果mu;min=0.2且mu;max=0.3,则代入等式。(5)给出A/Bgt;L·08的值,这意味着在这些条件下,任何A/B值大于L·08的矩形都可以通过切口定向。来自等式(2)叶片角度theta;必须小于tan -1(a/b),但由于theta;没有下限,因此可以减小很多。这将有助于提高零件在重新定向过程中的旋转速度,但缺点是所需的输送机长度将增加。因此,在实际中,在确定最合适的叶片角度时,有必要进行折衷。

切口定向装置的一个相当大的缺点是,由于形状不规则(例如其一个角上的毛刺),零件可能重新定向。该缺点不适用于斜坡定向装置,其附加优点是其操作似乎受影响较小b)=p的变化,其设计取决于零件的形状而不是其尺寸。

斜坡装置

图2显示了一个沿着一个短斜面连接的刀片进给的部件。当部件的前角到达坡道底部时,有三种可能:

(i)前角可能向上滑动;

(i i)部件可能相对于坡道保持静止;

(i i i)部件可能围绕其前角旋转并重新定向。

对于(i)和(i i)之间的限制条件,作用在零件上的力如图6所示。

图6

在这种情况下,由传送器F施加到部件上的摩擦力作用在传送器的运动方向上。在消除外力后,正常且平行于刀刃的分解力和绕零件前角的假动作给出:

其中phi;是斜面和刀片之间的角度,q是零件的前角和后角之间的距离。该公式适用于唯一可能性是粘滞和滑动的情况,并给出了部件在斜坡上滑动时的最大值phi;。然而,不向上滑动斜坡的部分可以粘住或旋转,这将取决于合成摩擦力F相对于斜坡底部的作用线的位置。如果该力围绕零件前角的力矩趋于使零件的后缘保持在刀片上,那么零件将会粘住。如果它倾向于将部件的后缘从叶片上抬起,那么该部件将旋转并随后重新定向。因此,在力和旋转之间的限制条件是力F的作用线穿过零件的前角,在这种情况下

现在把等式(6)代入等式(7),得到适当的斜坡角,因此

该等式表示滑动和旋转区域之间的边界的斜坡角度,并且是实际感兴趣的唯一条件。方程 (8)是一个有趣的关系,因为它提供了叶片角度theta;小于tan-1(y / z),滑动和旋转之间的限制条件的斜坡角度与叶片角度无关。 在应用这种方法时,有必要选择一个叶片角度,其中零件永远不会粘在装置中(即tantheta;必须小于yz的最小值),并提供一系列斜坡,如果ha值为phi;,则确保所有方向,但一个将旋转。 为了说明mu;的变化的影响,该方法将再次应用于矩形平坦部分

如果 micro;min = 0·2 , micro;max = 0·3那么phi;的值应该设置为

为防止不需要的方向向上滑上坡道,直径必须大于

等式(9)和(10)和重新排列给出A/B值为1-1。因此,利用此特定的mu;扩展,可以使用此方法定向边长比大于1-1的矩形部分。

阶跃器件

步进定向装置如图2所示。这种情况与斜坡装置的情况非常相似,因为零件前角的斜面角度类似于斜坡装置的角度。很容易看出,对于零件在台阶上的滑动,切角_的角度必须小于等式给出的角度。(8)。如果直径大于该值,或如果斜面深度小于台阶高度,则在适当的叶片角度下,零件将始终重新定向。由于该装置的作用更为积极,因此通常情况下会优先采用,但很明显,在许多情况下,无法在零件角上提供合适的倒角,必须使用斜坡装置。

实验工作

本文所述送料和定向部件方法的优点之一是测试定向装置各种设计所需的简单设备。此外,可以使用相同的设备测量零件和叶片之间的摩擦情况。图7显示了测量摩擦系数mu;的基本设置。这种方法已经被描述过了

这种方法已经在以前的一篇论文(Boothroyd1970)中描述过,需要一个水平面和一个长的直尺。安装在45度方格的长边上的长条是一条材料与叶片的雇主相同的长条。通过沿直尺滑动设置的正方形,样品零件可在整个表面上展开。图7显示了如何直接读取零件和叶片之间的摩擦系数。

需要注意的是,这种情况与进料器的情况相同,只是叶片正在移动,而不是传送带表面。用一个可调的三角板代替40度三角板,可以改变叶片角度。为了测试各种设计,可以沿着叶片(图8)设置定向装置。

利用该装置,以三个有机玻璃矩形棱镜为试件,对斜坡定向装置进行了实验研究。试样尺寸见表一。

首次进行了低碳钢叶片与有机玻璃试件滑动摩擦系数的初步试验。获得50个mu;读数,并从中计算出mu;的Moan值。这是0-211。然后进行测试,以确定三个样本中每个样本的粘附、滑动和重新定向区域的边界。这些测试的结果一起显示在图9中。

表1.实验中使用的矩形有机玻璃部件的尺寸(英寸)

在所描述的三种定向装置中,斜坡和台阶装置在实践中的应用可能最大。除了前面介绍的优点外,它们可以更容易地安装到进料器的叶片上,然后进行调整以获得最佳性能。

一些实际考虑

部分否定

虽然所描述的定向系统基本上是将平放在传送带上的部件定向成一个单一的方向。

但很明显,对于实际应用的系统,它必须能够以某种不需要的方式拒绝放置在输送机表面上的部件和不使用,由于系统中的某一部件效率低下,以错误的方向进给

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[453723],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。