英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

Available online at www.sciencedirect.com

ScienceDirect

程序工程97(2014)412 - 420

第12届全球制造业和管理大会,GCMM 2014

铝金属基复合材料的挤压铸造 - 综述

M. Dhanashekara*, V. S. Senthil Kumarb

aAssistant Professor, Anand Institute of Higher Technology, Chennai – 603103, India

bAssociate Professor, College of Engineering Guindy, Anna University, Chennai – 600025, India

摘要

挤压铸造是铸造和锻造工艺的结合,可以在熔体凝固过程中施加高压的帮助下完成。 对熔融金属凝固施加压力会改变合金的熔点,从而提高凝固速度。 而且它改善了微观和宏观结构; 尽量减少铸件的气体和收缩孔隙是有帮助的。 本文强调挤压铸造铝金属基复合材料的各个方面的重要性:挤压压力,铸件(熔体)/预成型件预热/模具温度,凝固速率,增强颗粒尺寸,孔隙率和机械性能。

copy; 2014 The Authors. Published by Elsevier Ltd. This is an open access article under the CC BY-NC-ND license (http://creativecommons.org/licenses/by-nc-nd/3.0/).

Selection and peer-review under responsibility of the Organizing Committee of GCMM 2014

关键词:挤压铸造; 铝金属基复合材料; 机械性能。

1.介绍

由于复合材料的特性和高强度重量比,复合材料正在得到广泛接受。 在这些铝金属基复合材料中,由于其机械和摩擦学性能的改进,其应用正在增加。 MMC的制造技术在提高机械和摩擦学性能方面发挥了重要作用[27,28]。 在可用的铸造技术中,挤压铸造具有以下主要优点:(i)生产的部件没有气孔或收缩孔隙; (ii)不需要馈线或立管,因此不会发生金属浪费; (iii)合金流动性(可铸造性)在挤压铸造中不是关

键的,因为普通铸造合金和锻造合金都可以挤压铸造成品,(iv)挤压铸件可以具有与相同组成的锻制产品一样好的机械性能[20]。 挤压铸造是生产铝镁合金的一种有吸引力的加工方法,因为它们表现出更好的机械性能,因为存在较少的常见缺陷,例如孔隙和收缩空腔以及消除了钢筋的分离[5,17]。 挤压铸造采用低模具填充速度,最小的湍流和高施加压力,生产出高质量的产品[40]。 有两种不同形式的挤压铸造,即直接SC和间接SC。 在直接挤压铸造过程中,压力通过冲头凝固在液态金属的整个表面上,产生全密度的铸件。 在间接挤压铸造过程中,金属通过小直径活塞注入模腔[24]。 在金属基复合材料的铸造中,增强颗粒

*通讯作者电话: 09710274776

电子邮件地址: dhanashekar_07@yahoo.co.in

1877-7058 copy; 2014 The Authors. Published by Elsevier Ltd. This is an open access article under the CC BY-NC-ND license (http://creativecommons.org/licenses/by-nc-nd/3.0/).

Selection and peer-review under responsibility of the Organizing Committee of GCMM 2014

doi:10.1016/j.proeng.2014.12.265

在基体中的分散在材料中达到所需的性能起着重要的作用[6]。 通过在铸造过程中施加高压可以提高熔融金属中增强颗粒的润湿性[15]。

-

- 挤压压力:

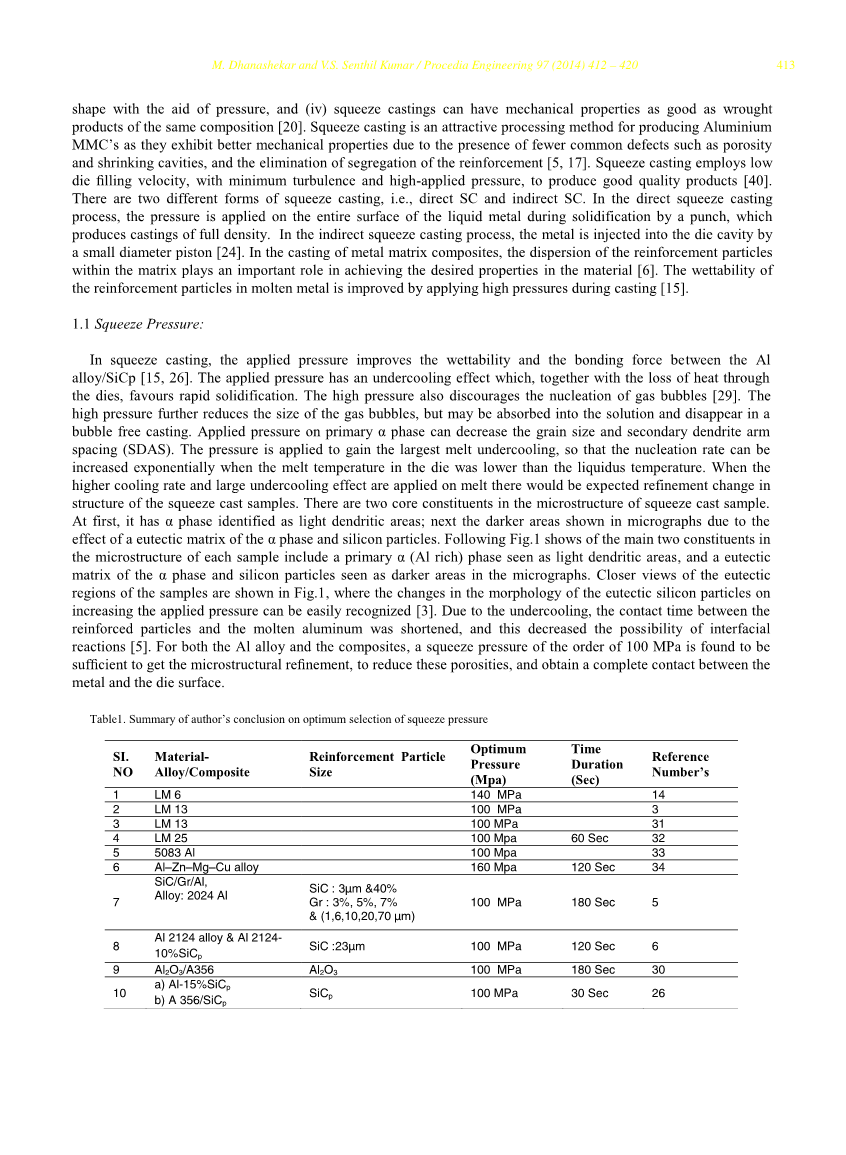

在挤压铸造中,施加的压力改善了铝合金/复合硅之间的润湿性和结合力[15,26]。 施加的压力具有过冷效应,其与通过模具的热损失一起有利于快速凝固。 高压也阻止了气泡的形核[29]。 高压进一步减小了气泡的尺寸,但是可以吸收到溶液中并且在无气泡铸造中消失。 施加初始alpha;相压力可以减小晶粒尺寸和二次枝晶臂间距(SDAS)。 施加压力以获得最大的熔体过冷度,从而当模具中的熔体温度低于液相线温度时成核速率可以指数增加。 当对熔体施加较高的冷却速率和较大的过冷效应时,预计挤压铸造样品的结构会发生细化变化。 挤压铸造样品的显微组织中有两个核心成分。 起初,它有alpha;相被确定为轻树枝状区域; 接下来由于alpha;相和硅颗粒的共晶基体的影响,在显微照片中显示较暗的区域。 从图1可以看出,每个样品微观结构中的主要两种成分包括一个原生alpha;(富铝)相被看作是浅色树枝状区域,alpha;相和硅颗粒的共晶基体在显微照片中被看作较暗的区域。 图1显示了样品共晶区的更接近的视图,其中共晶硅颗粒的形态在增加施加压力时的变化可以容易地识别[3]。 由于过冷,增强颗粒与熔融铝之间的接触时间缩短,这减少了界面反应的可能性[5]。 对于铝合金和复合材料,发现100MPa级的挤压压力足以获得显微组织细化,降低这些孔隙度,并且获得金属和模具表面之间的完全接触。

表格1.作者关于挤压压力最优选择结论的总结

SI. NO

材料——

合金/复合

增强颗粒

尺寸

最佳压力(Mpa)

持续时间 (秒)

参考号码

1 LM 6 140 MPa 14

2 LM 13 100 MPa 3

3 LM 13 100 MPa 31

4 LM 25 100 Mpa 60 Sec 32

5 5083 Al 100 Mpa 33

-

-

- Al–Zn–Mg–Cu alloy 160 Mpa 120 Sec 34

-

SiC/Gr/Al,

-

-

- Alloy: 2024 Al

-

Al 2124 alloy amp; Al 2124-

SiC : 3micro;m amp;40% Gr : 3%, 5%, 7%

amp; (1,6,10,20,70 micro;m)

100 MPa 180 Sec 5

8

10%SiCp

SiC :23micro;m 100 MPa 120 Sec 6

9 Al2O3/A356 Al2O3 100 MPa 180 Sec 30

- Al-15%SiCp

10

- A 356/SiCp

SiCp 100 MPa 30 Sec 26

使用挤压铸造辅助加压以高纯度铝渗透碳化硅颗粒预成型件,由于挤压铸造工艺的特性,广泛防止了碳化铝的形成,其不提供有利的热力学和(1)中相关反应的动力学条件进行[13]。

4Al→3SiC→Al\C\→3Si (1)

由于预成型件和模具的冷却作用,增强颗粒与熔融铝之间的接触时间缩短,这减少了界面反应的可能性。 在另一种方法中,当碳化硅表面预热到600°C时,会在碳化硅颗粒上形成氧化硅\氧化层。氧化硅层阻止碳化硅与熔融铝之间的任何直接接触,并且这抑制碳化硅的形成[5]。

如果矩阵的DAS非常接近加强粒子尺寸,则由于由矩阵网络提供的运动限制导致粒子的更好分布,粒子变得不可移动。 因此,通过施加压力实现的高冷却速率和显着减少的DAS(24微米,其与所使用的氧化硅的粒径相当)的组合效果使得改善了碳化硅的分布[6] 。

最后,挤压压力在晶粒尺寸减小,SDAS减少,孔隙率减小,传热系数增加,防止碳化铝形成和显微组织细化方面起主要作用。 表1显示了其他作者对铝合金/复合材料挤压铸件获得的最佳压力为100 Mpa。

图1外压对挤压铸造LM13合金共晶硅颗粒形貌的影响:(a)0(常压),(b)20 MPa,(c)53 MPa,(d)106 MPa,(e) )171MPa(f)211MPa(T\= 730℃,T\= 200℃)。 [3]

-

- 铸造(熔体)/预制件预热/模具温度:

铸造温度对挤压铸造铝金属基复合材料的力学性能有影响。 从理论上讲,如果在模具中的熔体温度低于其液相线温度时施加压力,并且恰好高于成核爆炸所需的温度(即约为熔化温度的约0.98),则可实现最大熔体过冷度合金在异质成核的情况下)。当熔体温度从780℃降低到730℃,然后降低到680℃时,宏观结构逐渐变得更细,并且晶粒变得更小。 然而,熔体温度进一步降低到630°C会形成非常细小均匀的等轴晶[31]。 据确定,为确保预成型件的成功渗透,需要600°C或更高的预成型件温度[19]。 对于铝合金的挤压铸造,使用的最佳熔化温度为690或660℃; 前者会在铸件顶部提供更好的性能,而后者则会在铸件底部提供更好的性能[20]。 随着模具温度的升高,初生alpha;-铝颗粒变得粗大且更加球状,并且平均颗粒直径(APD)连续增加,而平均颗粒尺寸(APS)开始增加并且随后减小。 当模具温度达到350℃时,有许多玫瑰花结颗粒; 因此,形状系数ASF突然下降。 可以看出,拉伸强度和伸长率随着模具温度从200℃增加到250℃而迅速增加,但是随着模具温度在250℃和300℃之间仅稍微改变。 然而,随着模具温度升高到350℃,拉伸强度和伸长率突然下降[38]。 为获得LM6铝合金SC组件的良好表面光洁度,工艺参数的最佳水平为挤压压力为140 N / mm\,模具预热温度为250°C [14]。

图2挤压铸造的铸造(熔体)温度和模具温度

图3挤压铸造的增强颗粒尺寸

通过熔体温度对初生alpha;相和共晶硅颗粒的SDAS进行显着改变。 它们的功能随着熔体温度的降低而降低,这是由于预期的微观结构导致更高的凝固速率的结果[3]。 随着熔体温度的升高,晶粒尺寸增大,这通常归因于凝固期间较低的冷却速率。 有人提到,如果精确控制熔体温度和压力施加时间,则在施加压力时可以在熔体中产生突然的大的过冷。 熔体或模具温度的降低产生与增加宏观结构和硬度的外部压力相似的效果。 这是由于挤压铸造凝固过程中冷却速度的增加[31]。

在这里,图2代表各种作者对铝合金/复合材料挤压铸造的铸造(熔体)温度和模具温度的选择。 我们可以得出结论:挤压铸造过程中熔体温度的最佳范围可以是600°C - 700°C,模具温度范围可以是250°C左右。

-

- 凝固速度:

挤压铸造复合材料的凝固速率非常高,因此没有观察到严重的凝聚。 复合材料的失效在基体和氧化硅颗粒中同时发生,这意味着基体和颗粒之间有良好的结合[12]。 晶粒尺寸“d”与冷却速率“R”之间的关系写为:

dRa = K

(2)

其中K和d是常数,“a”是取决于复合材料类型的因子,其范围为0.34至0.39; 这也表明当冷却速率下降时晶粒尺寸增大[30]。 凝固时间越短,属性值越高[39]。 发现界面传热系数随着施加压力的增加而增加。

可以从科学文献中提取使机械性能(屈服强度和维氏硬度)与冷却相关的简单定律。 首先,平均晶粒尺寸可以与Hall-Petch的机械性能相关(Reed Hill,1996):

sigma; y = sigma;0

KY

lambda;一1/ 2

(3)

HV = HV0

KH

lambda;一1/ 2

(4)

<p

全文共11479字,剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[11228],资料为PDF文档或Word文档,PDF文档可免费转换为Word