英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

加工AL6061和1215钢时的金刚石刀具磨损

摘要

金刚石工具的不同磨损率取决于工件的物理和化学性质 材料。金刚石工具的磨损机制可以是研磨性的,也可以是化学性的,或者是两者的结合。区分这些磨损机制的影响可以通过测量来实现。切削刃的磨损几何与切削距离的函数关系。正交切削试验用6061铝和1215钢说明了磨料和磨料加化学 分别磨损。用电子束诱导沉积法测量了金刚石刀具的磨损。 方法。该方法提供了刀具刃口(刃口半径和磨损面)的纳米分辨率图像。这可用于计算体积磨损损失和磨损率。一种确定古字母的方法介绍了基于测量磨损和切削力的金刚石车削磨损系数。 比较了两种材料对刀具磨损的影响,并提出了相关的假设, 介绍了磨损机理。

关键词

金刚石工具磨损;侧面磨损 ;边缘半径; 磨损土地 ; 电子束诱导沉积。

-

引言

- 金刚石车削(DT)已彻底改变了光学和精密表面自20世纪70年代初诞生以来。然而,一些材料已经被证明是困难的,如果不是不可能用金刚石工具加工好的表面光洁度。这种困难是由于材料的易碎性或金刚石工具过度磨损。铝及钢合金是常见的工程材料,由于刀具磨损对标准DT构成挑战。AL6061通常是铝合金用于反射光学系统的光学元件和结构元件。它含有硬质合金元素,如硅和铬。刀具磨损模式假定为由于这些坚硬的内含物而具有研磨性。钢合金有 广泛应用于塑料零件注射模。然而,用金刚石工具加工这些材料已经证明比AL6061更具挑战性。金刚石磨损率在钢上是非常高的,并且被发现在工具中每五个原子损失一个碳原子的阶数通过钻石的干净金属[1]。切割时磨损钢和其他铁合金是化学相互作用的结果。在金刚石和工件材料之间[1–4],1215钢 一种含有硫和其他元素的低碳钢比大多数钢更容易加工[5]。两位候选人选择工件材料(6061铝和1215钢)是因为它们具有相似的硬度,但化学成分却非常不同,与菱形工具交互。

切割过程很复杂;结合了这样的相互作用随着塑性材料流动,新的表面生成,应变率和热效应、摩擦力和表面加热以及化学相互作用。通过选择二维切割简化了该过程。正交加工的几何结构,其中刀具前刀面对齐与切割方向一致。这样可以保持切割深度相等金刚石工具的表面。此外,工具的宽度为比材料宽,使钻石边缘的中心可被工件材料磨损,同时保持未磨损两边区域直接比较。

在精密工程中心(PEC)之前的研究中开发了一种测量工具磨损的方法,即空间分辨率小于10纳米[7–9]。利用电子扫描电子显微镜中的束诱导沉积(EBID)(sem),垂直于工具边缘创建一条线。这条线在扫描电镜图像上添加对比度,可用于精确跟踪金刚石工具的磨损轮廓。尽管分辨率很高在EBID磨损测量中,除了用于与工具相关的磨损测量的PEC 观察到刀具磨损的力模型。使用EBID方法本文广泛用于金刚石刀具磨损分析[9–11]。

-

实验装置

- 工件材料

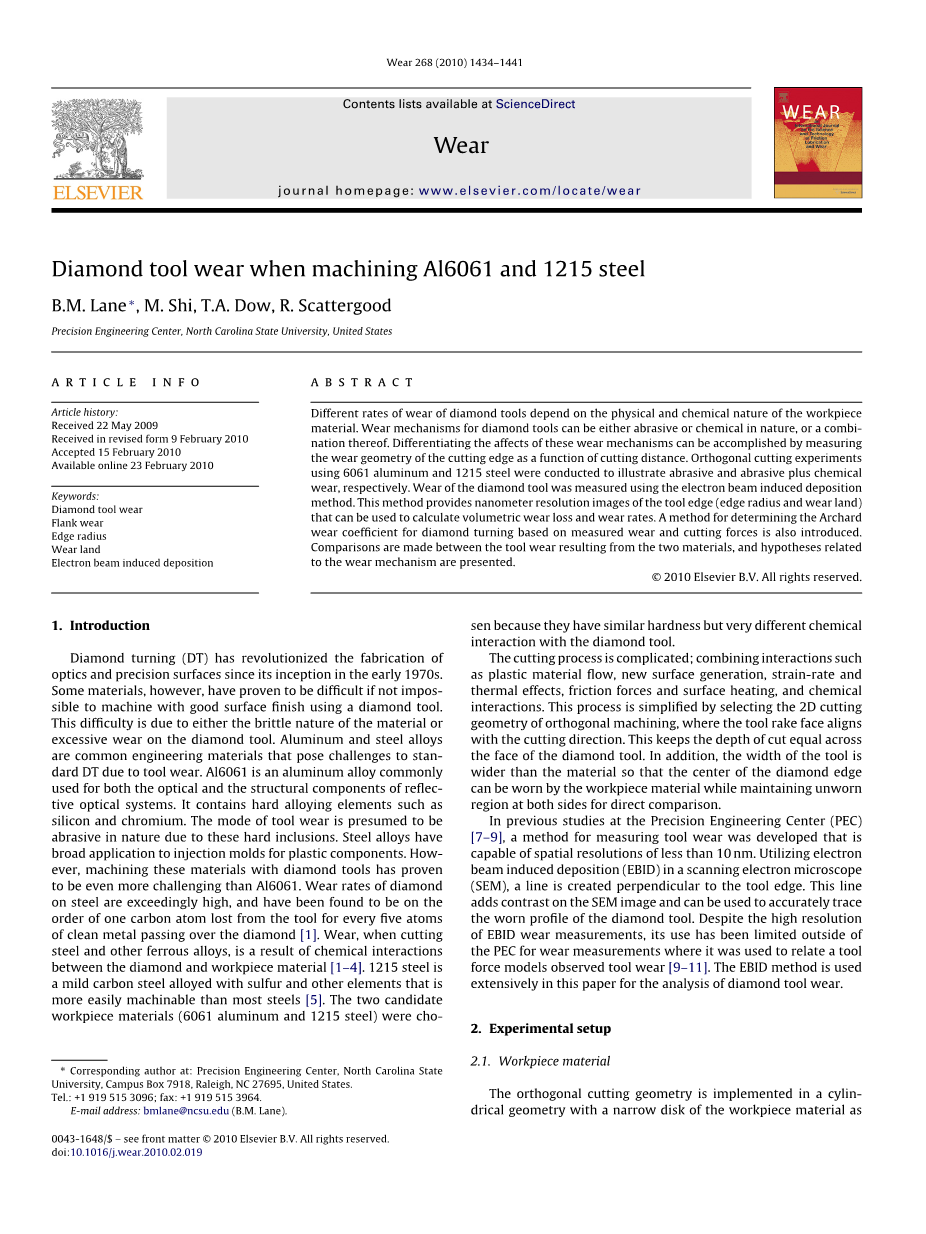

如图1所示,正交切削几何是在带有窄圆盘工件材料的圆柱形几何中实现的。Al6061金刚石磨损研究进展 在观察到可测量的磨损之前,所需的切割距离为千米[9,10]。这需要一个工件可容纳多个可更换磁盘的支架。左侧的装配式支架由一个厚铝底座和用四个带帽螺钉固定工件圆盘的盖板。厚的底座和盖板限制了板的波纹度和跳动主轴轴方向。测量盘的轴向跳动在使用联邦电子指示仪进行DT之前,在小于15mu;m的震级中,圆盘位于真空吸盘,参照圆盘边缘使用 联邦电子指示器。工具高度与工件和主轴中心线使用游标高度计确保0°刀具前。

图1 (左)可更换AL6061磁盘的保持架 (右)直接用1215钢材制造的散热片

最初尝试加工1010个钢磁盘导致严重切割距离为34米后,产生了振动、过大的力和较大的磨损。根据报告的增加量选择了1215钢。可加工性和与AL6061[5]相似的硬度特性。因为1215钢不能以薄板形式购买,a一系列的散热片在一个4英寸的机器上加工。直径实心圆筒(图1,右侧)。这产生了与铝相同的几何结构磁盘。1215钢鳍的高度限制在1/4英寸至避免因切削力引起的任何轴向振动。实验中使用的散热片的轴向跳动被发现是小于10mu;m。要切割的散热片在真空中居中。使用联邦标准电子指示器。用平面硬质合金刀具进行初始切削,减小了径向跳动。径向跳动测量值大于1mu;m。

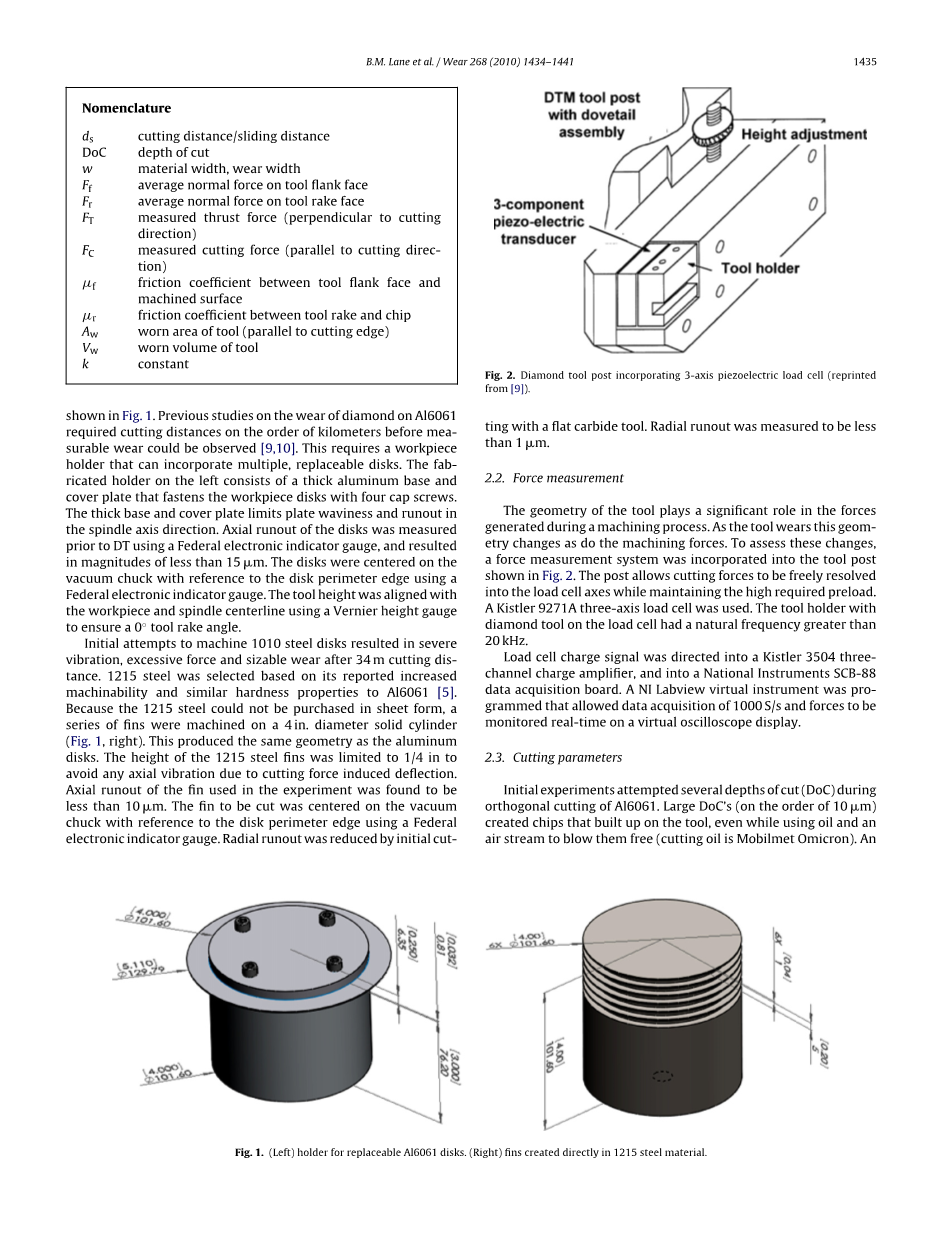

2.2 测力

工具的几何结构在部队中起着重要作用。在加工过程中产生的,随着刀具的磨损,几何结构也会随着切削力的变化而变化。为了评估这些变化, 在刀架上安装了测力系统。如图2所示。杆允许切削力自由解决 在保持所需的高预紧力的同时,进入称重传感器轴。使用Kistler 9271A三轴称重传感器。刀架与称重传感器上的金刚石工具的固有频率大于20千赫。

图2 含三轴压电测力传感器的金刚石刀架

称重传感器充电信号被导入Kistler 3504三通道电荷放大器,并导入国家仪器SCB-88数据采集板。一个NI-LabVIEW虚拟仪器被编程,允许1000 s/s的数据采集和力在虚拟示波器显示屏上实时监控。

2.3 切削参数

最初的实验尝试了在AL6061的正交切割。大文件(约10mu;米)甚至在使用油和气流将其自由吹出(切削油为Mobilmet Omicron)。金刚石工具上的碎屑堆积可能会模糊精确性,测力并干扰切削液的使用。发现2mu;m的切割深度是合适的允许芯片飞出钻石工具。在2mu;m的DOC下,对1010个钢圆盘进行了早期切割试验。与那些切削力相比,切削力非常高(gt;10 N)切割铝(1–3 N)时,发生大振动力从0到峰值。将DOC降低到1mu;m,将但1010钢仍然承受着巨大的振动。检查钢盘表面可能出现间歇性接触。因为刀具上有积屑。1215钢被选为替代材料,因为其报告的可加工性改善[5]和硬度与AL6061相似。DOC维持在1mu;m来减少切削力。

用于转动AL6061盘和1215钢片的工具是合成的,ib型钻石,由高温高温制成。压力过程[6]。金刚石工具的形状是2.045毫米宽。直刃、0°耙、6°间隙角。耙面工具的名义上与001晶体平面对齐。切屑流在lt;10 0gt;方向。提供的工具 通过chardon工具,在铝和钢之间重新铺设实验。

AL6061和1215钢在ASG 2500金刚石车床上转动。切割前,将铝片或钢片 用显微镜把鱼鳍对准工具的中心。机器轴坐标存储在内存中,以便中心位置可以通过连续切割重新定位。材料最初是用硬质合金工具转动以减少圆盘的跳动和鳍周。这确保了在与材料的初始接触过程中力测量的振动减小,并保持了更精确地测量切割距离。所有的切割都是用一条油流和压缩空气进行的区域。

在2.5公里处,对AL6061和ST1215分别进行了四次切割。共8次切割,分别切割10米。每次切割后, 取下金刚石工具进行磨损分析。工具被清洗了 在带有去离子水和温和清洁剂的振动清洁器中,5分钟,清除所有机油。工具再次用水和压缩空气干燥。一小滴5 wt%的钠切割铝后将氢氧化物放置在工具上,或5 wt%硝酸溶液用于钢制磨损工具去除切割过程中堆积的材料。氢氧化钠 或者让硝酸溶液在工具上停留5分钟。工具再次用去离子水冲洗,干燥。 使用压缩空气,并用光学擦拭器仔细刷洗用异丙醇饱和。清洁后,使用扫描电镜检查工具,然后返回到另一个连续切割。

- 用EBID测量金刚石刀具磨损

过去的研究在精确测量方面取得了不同的成功磨损金刚石工具的亚微米几何结构。ASAI等,开发了一种使用两个二次电子探测器的技术[12]。 在SEM中,这项技术能够精确地跟踪切割过程。边缘轮廓,但需要专用设备。其他间接技术包括通过原子测量铜中的工具尖端压痕。力显微镜(AFM)或直接测量工具边缘通过原子力显微镜[13]〔14〕。一种直接观察和测量早期,Drescher开发了金刚石工具的磨损[7]。电子束诱导沉积(EBID)方法利用了将低压电子束聚焦在金刚石表面生长碳氢化合物污染线的扫描电镜室。这条线沿着工具边缘创建对比度,这反过来可以测量;没有这种对比度的扫描电镜图像允许主观观察,刀具边缘轮廓不能被辨别。

沉积条纹和工具边缘在扫描电镜阶段倾斜45°,然后用这个方向拍摄的图像被垂直拉伸乘以1/cos(45°)。这样做可以恢复真正的维度沉积条纹和工具横截面。测量可以对拉伸后的图像进行精确分析。刀具磨损。有关EBID流程的详细信息,请参见[7]和[8]。图3显示了未磨损和磨损的金刚石工具边缘示例。 与EBID条纹形成对比。

图3 未磨损工具(左)和用于切割1215钢30 m(右)的工具的拉伸SEM-EBID图像

虽然EBID方法提供了一种精确的测量工具磨损的方法,但在图像中仍可能出现主观性错误。分析并创建了一个matlab程序,允许目的测量扫描电镜图像。单个像素可以从扫描电镜图像中选择,可以存储它们各自的X-Y坐标。图4显示了两个 EBID-SEM图像。然后可以进行几何计算使用这些选定的像素坐标。图4中的左图像显示工具边缘半径、磨损区域和图像比例尺,以及右图显示了未磨损刀具的磨损区域形状。

图4 ST1215切割40 m后刀具磨损的Matlab脚本测量刀具边缘

- 磨损模型

4.1 古代磨损法

金刚石工具的典型磨损正交切削可以用称为磨损区的扁平区域和称为刀尖半径的切削刃圆角来描述。当刀具的前刀面确实发生磨损时,大多数 体积损失是由这两个特征形成的。图5显示这些特征如何形成二维磨损区域(AW),可以根据EBID-SEM图像确定。磨损面积可以乘以通过材料宽度(W)来确定磨损量。注意,图5中的二维工具类似于图4中条纹的旋转镜像。

图5 力和磨损计算中使用的磨损参数的侧视图示意图

沿耙面的物料流未描述

这种磨损量也可以用古代磨损来描述。磨粒磨损定律,其中磨损量与施加的法向力乘以滑动距离(ds)和比例常数。因为钻石刀具上的磨损主要在侧翼面上,平均侧翼力(ff)用于这个方程。

V = Aw · w = k · Ff · ds (1)

通常,Archard的磨损方程包括一个反比例。磨损材料中较软材料的硬度[21,22]。这个等式(1)中给出的磨损系数详细说明了每施加载荷的磨损量和滑动距离。除以材料硬度得出与磨损颗粒的概率有关的系数当表面粗糙度相互接触时产生[21]。自铝和钢合金的硬度相对相似,如(1)所述的磨损系数用于比较磨损率。

4.2 平均侧翼力

用0°rake作用于磨损刀具的力的推广角度也如图5所示,假设不同的前角和侧翼摩擦系数分别为mu;r和mu;f。尽管研究已经假设工具边缘的各种正应力分布[15–17]可以确定作用在工具上的平均力。从切削试验中测得的力。求和 图5中的力,金刚石上的所有广义接触力刀具可分解为测量切削(Fc)功能。 推力(Ft)和摩擦系数(mu;r,mu;f)。正常人特别是通过式(2)得出侧翼力。

(2)

Arcona[9,11]开发了一种独特的方法,可以直接观察芯片形成过程,从而开发出工具力模型。而确定剪切角的任务经过多次尝试[15–20],阿科纳的过程使剪切得以实现。直接测量的几种材料的角度(Phi;)。他也确定切屑/耙接口处的摩擦系数为作用于垂直力之和的剪切角函数在芯片段上。

(3)

arcona的进一步切削试验表明,金刚石刀具侧面与工件之间的摩擦系数(mu;f)小于用式(3)计算。这归因于观察到的分段切屑形成,在此期间新形成的切屑段和刀具前倾面间歇接近较高的静态值。耙面上形成的堆积物在实验过程中,也显示了粘附力,这将产生一个摩擦系数比无粘性滑动系数高。同时mu;r大于mu;f,可由式(3)确定,mu;f可由滑动实验确定[4]。

公式(2)和(3)通过实验

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[425950],资料为PDF文档或Word文档,PDF文档可免费转换为Word