英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

·变速多离合器变速过程的协调控制

李宝刚,孙东野,胡明辉,周星雨,刘俊龙,王东阳

重庆大学机械传动国家重点实验室,重庆400044

重庆大学中国汽车工程学院,重庆400044

摘 要

在本工作中,我们设计了一种新型的动力换档传动,以实现高传动效率、合理的齿轮分配、较高的燃油经济性、较低的加工难度和较低的制造成本。根据拖拉机全寿命周期内的工作要求和各速度段的相对使用时间,设计了变速器的参数。由于某些齿轮之间的换挡需要四个离合器状态的改变,所以这个过程非常复杂。摘要为了保证轮系换挡质量和驱动轮的连续功率流,建立了动力系统动力学模型,分析了上、下档过程,提出了拖拉机现场多离合器换挡过程的协调控制策略。通过仿真模型验证了换档控制策略的有效性。结果表明,采用协调控制策略,可以保证切换多个离合器的上、下档过程具有良好的功率连续性、平滑性和响应能力。

关键词 协调控制;针对传输;换档过程;多个离合器;拖拉机

1.介绍

为了提高工作效率,减少驾驶力,适应精准农业的要求,农用拖拉机正朝着自动化、智能化方向发展[1-3]。拖拉机的基本设计是在各种土壤环境中以相对较低的速度为牵引和推动重型机械提供较大的牵引力。此外,重要的是动力系统产生和传输连续的动力给驱动轮,以防止拖拉机在野外作业时意外停车。因此,现代电动拖拉机常采用能自动换档的动力传动装置[5,6]。

功率转换传输通常有两种类型:全功率转换传输和部分功率转换传输[6]。在全功率换档传动中,所有齿轮均可动态换档,功率流无中断。但通常采用空心轴双离合结构或多列行星齿轮传动,整体传动结构十分复杂[5-9]。这就限制了它的广泛使用,因为它的加工难度高,成本高。部分功率转移传输通常比全功率转移传输的结构简单得多。但在功率流中,只能部分换档,不能中断[6,10,11]。此外,它的装备有限配置和速比分配,因为前面的权力转移齿轮箱和后方同步范围齿轮箱在串联。因此,在灵活性和燃油经济性方面,部分功率转换变速箱不适合使用。

在这项工作中,设计了一种新型的功率转移传输来解决这些挑战。根据牵引车的工作能力和行驶速度的利用率来设计传动参数,实现了传动效率高、齿轮分布合理、燃油经济性高、加工难度低、制造成本低。

无功率中断的换档过程,其特征是离合器对离合器的换档[12]。离合器与离合器换挡过程中离合器压力(可由液压回路中的电磁阀调节)与发动机输出的协调控制,保证了换挡质量。在汽车领域,对双离合器变速器的功率转移过程进行了多项研究[13-29]。在这些研究中,建立了双离合器变速器的系统模型,分析了双离合器变速器的换档过程,并开发和验证了双离合器变速器换档质量控制策略。但针对农用拖拉机变速过程,特别是多离合器变速过程的具体解决方案研究较少。新型动力换档变速器的部分齿轮(以及现有的部分动力换档变速器)之间的换档涉及到改变多离合器的状态,其过程和控制策略都比双离合器传动更复杂,研究也更少。多离合器状态变化的换档控制过程不应是两离合器换档控制的简单叠加。否则,就会出现移位时间增加、速度超调或冲击增大等不良现象。因此,在研究多离合器变速系统的控制策略之前,有必要对其进行动力学分析。此外,拖拉机的柴油发动机有一个调节器,能够自动调节发动机扭矩,以应对外部负荷的突然变化。这种发动机不同于汽车用的汽油发动机。此外,确保拖拉机驱动轮的持续动力比汽车的驱动轮更重要,以避免意外停车,因为它在野外工作时提供了很大的牵引力。因此,拖拉机和汽车轮班的协调控制方法应有所不同。

本文针对所设计的新型换档传动,建立了动力系统动力学模型,并以8 - 9档(包含4个离合器)的换档为例,分析了上、下档过程。为保证拖拉机田间作业换档质量和连续功率流,提出了上、下档过程的协调控制策略。通过仿真模型的分析,验证了换档控制策略的有效性。

2.传动设计与参数匹配

拖拉机是一种多用途的机器,它能使不同的农具有效地工作。然而,根据行驶速度的使用频率,设计合理的结构和传动比参数,可以有效地提高传动系统的效率和现场作业的燃油经济性。

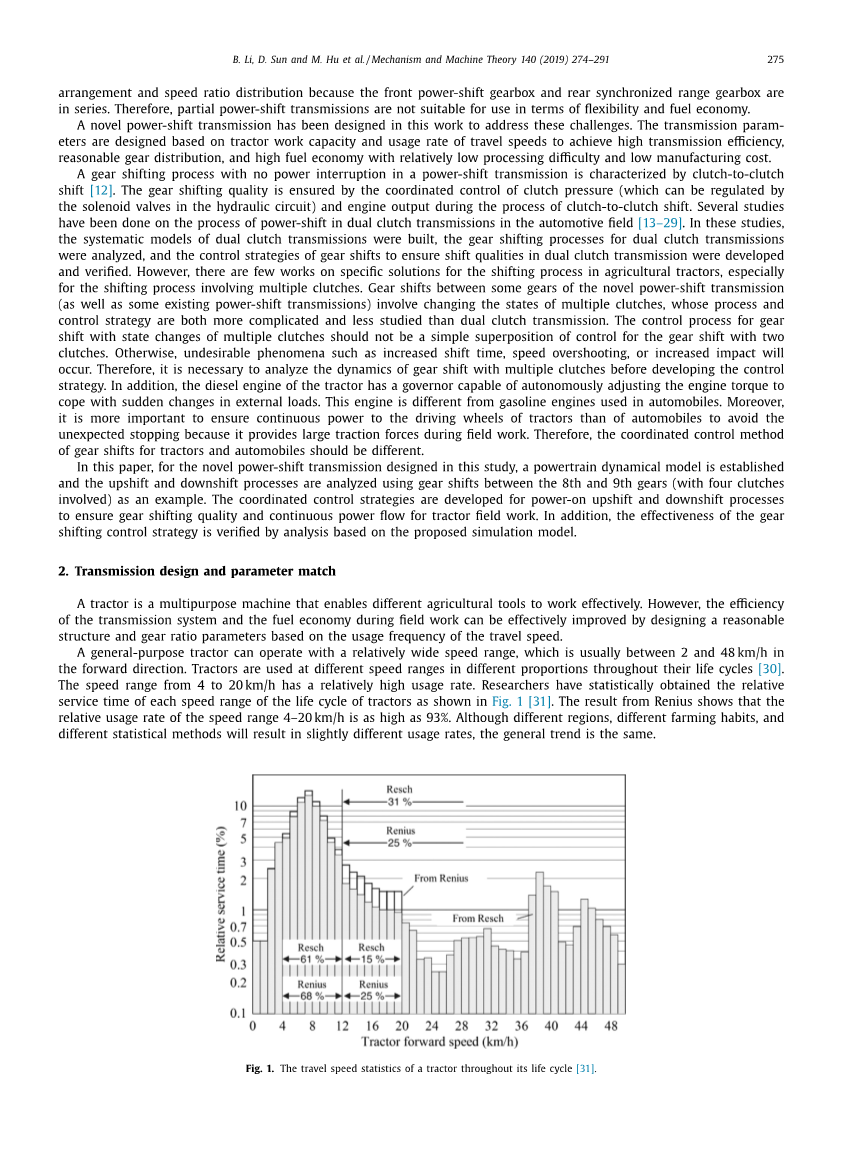

一辆通用型拖拉机能够以相对较宽的速度行驶,通常在前进方向上的速度范围为2至48公里/小时。拖拉机在其整个生命周期中以不同的比例以不同的速度范围使用。速度范围从4公里到20公里/小时有一个相对较高的使用率。统计得到拖拉机全寿命周期各速度区间的相对使用时间如图1[31]所示。雷尼乌斯的结果表明,速度范围4-20公里/小时的相对使用率高达93%。虽然不同的地区,不同的耕作习惯,不同的统计方法会导致使用率略有不同,但总的趋势是相同的。

图1所示 拖拉机在整个生命周期[31]的行驶速度统计

图2所示 动力系统结构图

因此,在拖拉机传动设计过程中,通过设置较高的档位密度,在使用频率较高的速度范围内减小各档位之间的速度步距,可以有效提高拖拉机的燃油经济性。

全功率变换传动结构复杂,处理难度大,成本高[5,6]。部分针对新传播,由于前面针对变速箱和后方同步范围变速箱系列,针对齿轮的排列密度在整个速度范围的拖拉机基本上是相同的(6、10、11),不能达到的目的增加齿轮密度常用的速度范围。会有齿轮重叠和浪费的现象。此外,电力中断将发生时,后方同步变速箱变速。

考虑到这些挑战,本工作设计了一种新型的功率转移传输,以实现所需的功能和最小的成本。如图2所示,本研究设计的完整换能传动主要由以下功能模块组成:

四速动力换档变速箱:动力换档变速箱中的四个齿轮(I、II、III、IV)分别通过啮合摩擦离合器C1、C2、C3和C4进行换档。齿轮L具有最大速比,齿轮S具有最小速比。

运动逆变器:运动逆变器由离合器(CF)、制动器(B)、2K-H行星齿轮系和双行星组成。当CF与B分离时,牵引车前进,该部分传动比(i)为1。f当B啮合而CF脱离时,该行星齿轮系的环形齿轮是固定的。这使得拖拉机可以倒退。该装置的后向运动传动比可由式(1)表示。

(1)

其中和分别为环形齿轮和太阳齿轮的齿数。

四速部分变速齿轮箱:其中两个齿轮分别通过控制离合器CM1和CM2进行变速。另外两个齿轮是通过同步器来换档的,同步器可以手动或电动控制。这四速变速箱然后匹配上述四速动力换档变速箱,提供多达16个前进齿轮和16个后退齿轮。

为了适应拖拉机工作条件的特点,需要合理设计齿轮与相关从动离合器之间的对应关系。表1显示了16个可用的前向齿轮以及相关的从动离合器和同步器。SL和SH分别代表四速部分变速齿轮箱内的低挡和高挡同步器。

表1 可用的前齿轮和各自的啮合离合器

|

1 |

2 |

3. |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

||

|

C1 |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

|||||||||

|

C2 |

times; |

times; |

times; |

times; |

|||||||||||||

|

C3 |

times; |

times; |

times; |

times; |

|||||||||||||

|

C4 |

times; |

times; |

times; |

||||||||||||||

|

CM1 |

times; |

times; |

times; |

times; |

times; |

||||||||||||

|

CM2 |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

|||||

|

CF |

times; |

times; |

times; |

times; |

|||||||||||||

|

SL |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

times; |

|||||||||

|

SH |

以这种方式设计的齿轮箱结构和传动方案允许在高频调速范围内使用更密集的齿轮。为不同类型的拖拉机作业,分别形成了3个动力档区段(齿轮1-4、5-12和13-16)。传动系统的参数设计要满足拖拉机的使用要求。一般用途拖拉机的前进速度通常为2公里/小时- 48公里/小时。第二动力档档段(5-12档)作为主要工作齿轮,应满足拖拉机最常见的工作要求(工作速度一般在4-20公里范围内)。在这个功率转换范围内的每个相邻齿轮之间的速度步长被设计为相同。从而得到各齿轮下的设计速度和速度步长。

(2)

其中和分别是12档的最大速度和5档的最小速度。根据式(2)的约束,可以得出速度步长为18%,5 - 12档在4-20 km/h之间均匀分布。因此,根据变速箱结构和传动方案,在第1(或第3)功率档区间内相邻齿轮之间的速度步长为(1.18times;1.18 - 1)times;100%。根据通用型拖拉机的工作速度要求,在第一次和第三次变速时,齿轮下的速度通过式(3)的约束,可以得到距离截面。

(3)

其中

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[421234],资料为PDF文档或Word文档,PDF文档可免费转换为Word