英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

The International Journal of Advanced Manufacturing Technology (2019) 102:3573–3586 https://doi.org/10.1007/s00170-019-03341-w

ORIGINAL ARTICLE

工业机器人加工用截肢夹紧支架的铣削性能研究

Yiran Zhang 1,2 amp; Kai Guo 1,2 amp; Jie Sun 1,2

Received: 20 June 2018 / Accepted: 17 January 2019 / Published online: 19 February 2019

# Springer-Verlag London Ltd., part of Springer Nature 2019

摘要:

近年来,单片组件已在航空工业中得到广泛应用。但是,加工过程是一个严重的问题。在复杂和大型工件的加工过程中,六自由度机械手比传统的五轴CNC加工中心具有更多的可及性,并且可以集成其他轴以扩展工作空间。因此,工业机器人已广泛用于加工过程中,例如倒角,去毛刺和抛光。通常,在这些应用中,材料去除率相对较低,因为不需要更改零件的尺寸。但是,很少有工业机器人应用于铣削过程。主要障碍之一是颤振现象,这是由于串行结构导致工业机器人的刚性和刚度低。这些缺点大大降低了可追溯性的准确性。在本文中,提出了一种用于工业机器人铣削的新型铣削工具。利用KUKA工业机器人(型号:KR210 R2700 extra)对7050-T7451航空铝合金工件进行了铣削实验。分析了铣削过程中不同主轴转速和铣削方法下的振动加速度信号。使用快速傅里叶变换获得频率上的振动加速度信号,以研究颤动是否发生。此外,用手持显微镜分析切屑和加工表面质量。最后,通过理论分析和响应面法获得了最佳的主轴转速,进给速度和铣削方法,这有助于克服工业机器人铣削的不足。新型铣刀被证明能够有效地移除夹紧支架。

关键词:工业机器人,铣削性能,单片组件,颤振分析

1 介绍

现代制造业需要灵活,智能和高效的生产系统,以提供高级定制和环境友好的制造模式。制造系统,特别是在航空制造业中,应该应对产品功能的快速变化,提高产品质量并节省生命周期成本。因此,工业机器人在航空航天制造业中起着决定性的作用。工业机器人在加工过程中的应用潜力日益引起人们的关注。

* Kai Guo

- 山东大学航空零部件制造技术与装备研究中心,中国济南250061

- 山东大学机械工程学院高效清洁机械教育部重点实验室,中国济南250061

单片组件的截肢夹持支架

关键的安全行业要求更高的生产率,更低的制造成本,更好的表面光洁度以及更高的尺寸精度[1]。因此,由于具有许多关键优势,例如轻质,高比强度和出色的耐腐蚀性,整体组件已广泛用于航空航天工业[2]。对于拆卸夹紧支架的加工过程,许多现有的工作主要集中在夹紧点,夹紧顺序和夹紧力上。尚未提供有关在精加工之后如何移除整体式部件的夹紧支撑的精确信息。在许多航空制造企业中,最常用的拆卸夹具的方法是使用人工技术和研磨介质来拆卸夹具。这个过程需要更多的时间,更糟糕的是,工人的健康可能受到更大的损害。此外,由于空间有限[3],它对封闭结构也有一定的限制。

电磁夹紧被认为是另一种有效的方法,通过该方法可以在不使用夹紧支架的情况下加工整体式零件[4]。这种方法具有零件可能被磁化的缺点

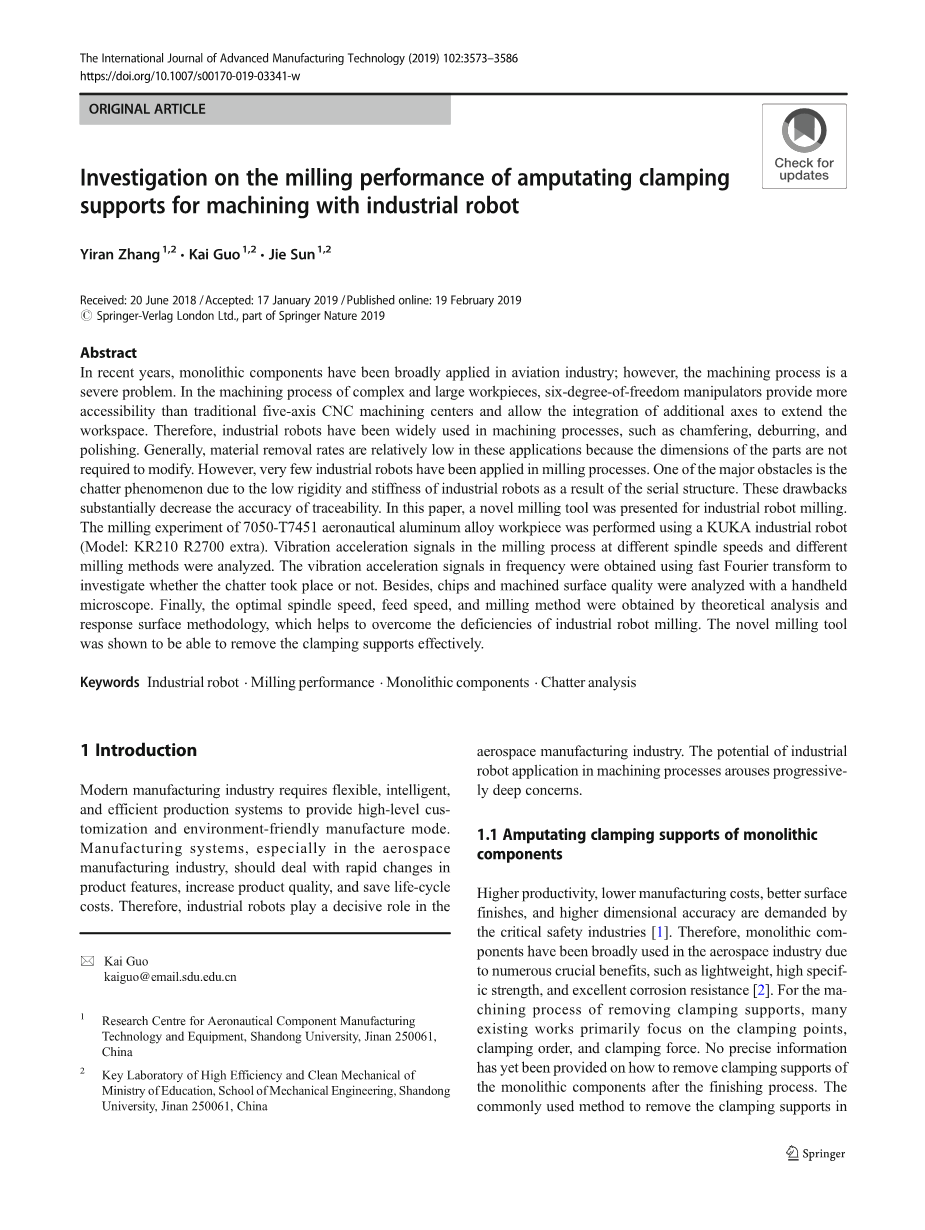

Table 2 7050-T7451铝合金的热机械性能

Properties Value

密度(kg/m3) 2830

硬度 (HB) 135

弹性模量E (GPa) 69

泊松比nu; 0.32–0.36

屈服强度 (MPa) 455

抗拉强度 (MPa) 510

工业机器人加工

现代工业在很大程度上依赖于工业机器人,例如材料转移,码垛,焊接和装配[5,6]。根据国际机器人联合会的统计,所有工业机器人中有72.7%用于处理和焊接。虽然只有2.0%的工业机器人参与切削,铣削和磨削等机械加工过程[7]。低材料去除率的应用(例如,打磨和抛光)不会增加工业机器人的沉重负担。在铣削过程中,需要大的材料去除率,这会引起颤动,因为串行机器人结构的刚度比传统的CNC机器低得多。因此,机器人的较低精度对获得制造公差提出了挑战[8]。但是,与CNC机器相比,工业机器人具有更低的成本和更好的灵活性[9]。结果,当前有大量的研究与减少工业机器人铣削过程中的振动有关,例如,优化工业机器人的结构,更改过程参数,改进控制策略[10]等。

在这种情况下,它们使主轴的轴平行于机器人的A6,这类似于我们研究中介绍的实验设置。在这项研究中,介绍了一种用于工业机器人加工的新型铣削工具,并使用KUKA工业机器人对7050-T7451航空铝合金工件进行了铣削实验。这项研究旨在通过实验研究这种新方法的有效性和可行性。

对于铸造行业的预加工过程,ABB开发了一种新型型号IRB-6660。该模型减少了高频和低频振动[11]。KR500 FORTEC由KUKA开发,用于管理重型应用。这个机器人可以很好用于铣削,有效载荷为500 kg,位置重复精度为plusmn;0.08 mm [12]。 COMAU是意大利的商业自动化制造商,提供大负载的工业机器人。

在第二轴和第三轴之间有一个附加的平行臂,这极大地提高了机器人的刚度[13]。

对于中小型企业而言,将这些新模型应用于加工过程中是相当昂贵的。因此,解决此问题的关键是优化不同的工艺参数并进行理论分析以确保稳定的加工过程。

Zaghbani等人提出了一个新的过程稳定性标准。[14]通过收集和分析振动和切削力信号来找到最佳主轴转速,但是没有给出FFT图。另一种新颖的方法在[15]中介绍了航空航天级铝合金块的精加工。振动信号的方向根均方根被认为是机加工过程稳定性的良好指标。但是,仅讨论了下铣削的情况,没有提及上铣削的条件。此外,潘增喜等[16]提出了一种机制和理论分析,为防止铣削过程中的颤振问题提供了原理,这在深入理解机器人加工中的颤振现象方面起着重要作用。

进给速度是另一个重要的加工过程参数。它在加工精度上起着重要作用[17,18]。阿德尔·奥拉比(Adel Olabi)等。 [19]开发了一种用于机器人加工的进给速率计划方法,但实验中未考虑切削深度。此外,材料去除率低。通常,在加工效率和加工质量之间进行权衡的情况下,计划最佳进给速度更容易接受[20]。

正如Jing Li等人所强调的。 [21],颤振更可能发生在向下铣削而不是向上铣削中。在这种情况下,它们使主轴的轴平行于机器人的A6,这类似于我们研究中介绍的实验设置。

在这项研究中,介绍了一种用于工业机器人加工的新型铣削工具,并使用KUKA工业机器人对7050-T7451航空铝合金工件进行了铣削实验。这项研究旨在通过实验研究这种新方法的有效性和可行性。

Table 1 7050-T7451

铝合金的化学成分 Element wt.%

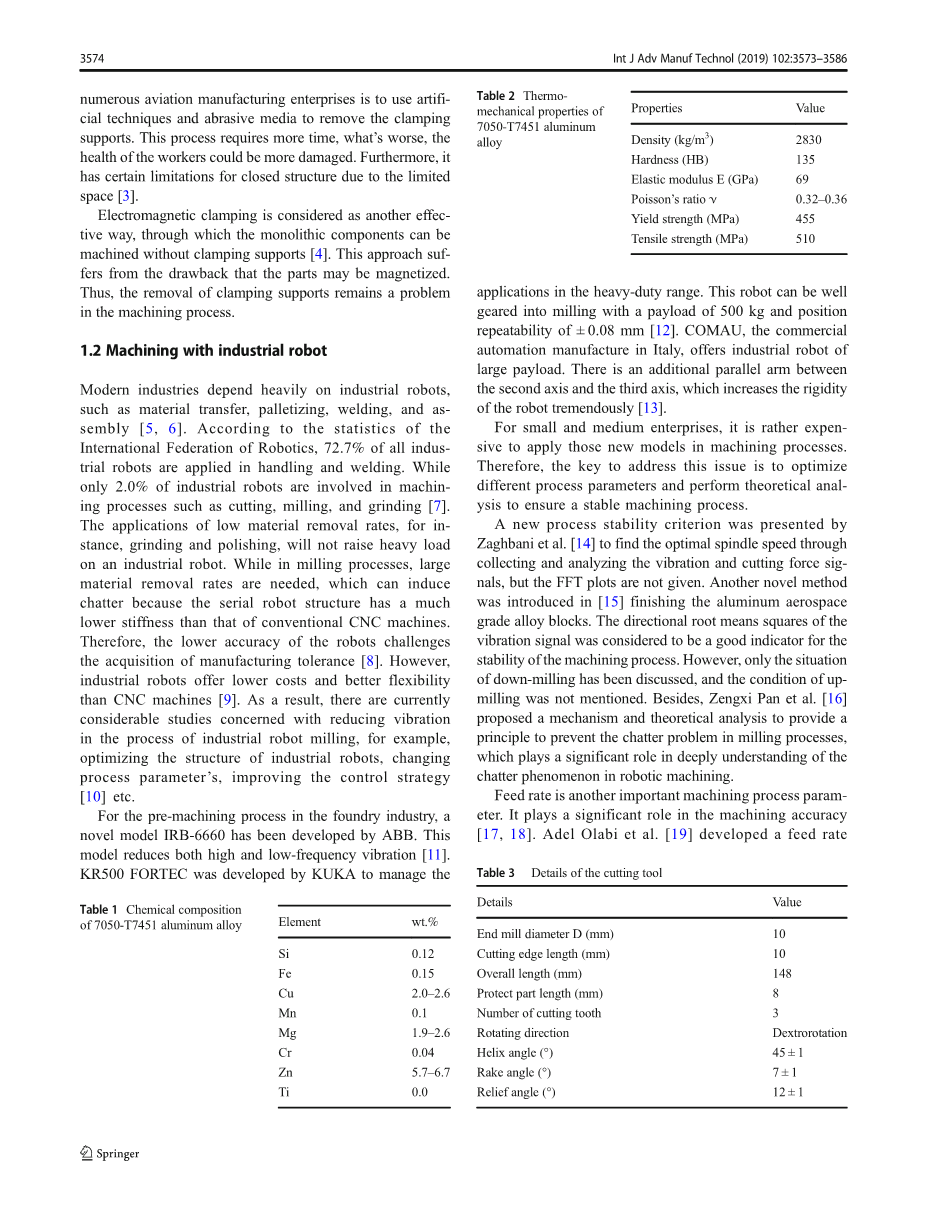

Table 3 切割工具的参数

Details Value

End mill diameter D (mm) 10

Si 0.12

Fe 0.15

Cu 2.0–2.6

Mn 0.1

Mg 1.9–2.6

Cr 0.04

Zn 5.7–6.7

Ti 0.0

Cutting edge length (mm) 10

2实验程序

2.1工件材料

- T7451铝合金是本研究中的工件材料。表1和表2分别列出了7050-T7451的标称化学成分(以重量%计)和材料性能。

2.1切割用具

实验中使用了Oslash;10mm无涂层碳化钨立铣刀。表3列出了刀具的几何形状,刀具的结构如图1所示。与标准铣刀相比,这种新型刀具由于在切削刃下方具有特殊的保护部件,因此可以增加容错范围。刀具不垂直于工件。

2.3库卡工业机器人

实验中使用了六轴的KUKA工业机器人(KR210 R2700 extra)。表4列出了该机器人的规格。

2.4实验装置

Fig. 1 新型铣刀的结构

Overall length (mm) 148

Protect part length (mm) 8

Number of cutting tooth 3

Rotating direction Dextrorotation

Helix angle (°) 45 plusmn; 1

Rake angle (°) 7 plusmn; 1

Relief angle (°) 12 plusmn; 1

图2给出了实验设置的示意图。实验使用了一个来自KUKA的六自由度机器人。 Alfred Jaeger的高速主轴与HSK-E40刀架和10毫米创新铣刀一起使用。用安装在主轴上的CA-YD-3193加速度传感器通过其磁性测量ax和ay的振动加速度。此外,测试系统还用于获取切削振动信号,该信号包含安装在个人计算机上的电荷放大器,数据采集板和信号分析仪软件。手持式显微镜用于分析切屑和加工表面质量。为了检测表面形态,还使用了Wyko NT9300白光干涉仪。针对工件的特定结构设计的新型铣刀,在底部(图1)具有保护部件。因此,在铣削过程中,当该部分靠近工件的侧壁时,运动范围将受到限制。

在此实验之前,许多过程参数是从实际生产中获得的。在所有铣削测试中,进给速度均保持不变,其值为0.010mm/z。表5列出了机器人铣削实验中使用的所有铣削参数。编程进给速度Vel(m/s)可以通过以下公式计算:

Table 4 主要参数 KR210 R2700 extra

Properties Value

Rated load (kg) 210

Additional load (kg) 50

The number of axis 6

Working radius (mm) 2696

Repeatability (mm) plusmn; 0.06

Body weight (kg) 1068

eth;1THORN;

3 f zn

Vel frac14; 60 1000

times;

其中fz表示每齿的进给量,n表示切削刃的数量。

Fig. 2 实验装置示意图

3结果和讨论

3.1振动加速度信号分析

通常,当切削工具与工件接触时,由于铣削过程中固有的较低刚度,将发生振动。在该加工系统中,将加工台安装在地面上,将工件安装在台上。因此,该系统的刚度高于机器人主轴切削工具的系统的刚度。图3表示在向下铣削过程中,在各种主轴转速下,振动加速度分别垂直于铣削表面的侧面ax和平行于进给速度方向的ay。

如图3所示,ax的幅度大于ay的幅度。随着主轴速度的增加,ax的振动加速度显着降低。然而,ay的振动加速度没有明显变化。因此,在高主轴转速下加工过程更加稳定。1000 eth;1THORN;

|

Table 5 研磨工艺参数 |

No. |

Spindle speed n(r/min) |

Programming feed speed Vel(m/s) |

Milling method |

|

1 |

6000 |

0.0030 |

Up-milling |

|

|

2 |

6000 |

0.0030 |

Down-milling |

|

|

3 |

4000 |

0.0020 |

Up-millin 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[236378],资料为PDF文档或Word文档,PDF文档可免费转换为Word |