英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

高级材料研究第744卷(2013)第174-179页

2013年8月30日起可在www.scientific.net在线观看

copy;(2013)瑞士Trans Tech出版物

doi: 10.4028 /www.scientific.net/AMR.744.174

大型浮吊平衡系统设计与优化研究

沈海龙1,a,杨永生2,b

1同济大学机械工程学院,中国上海,200092

2上海海事大学物流工程学院,中国上海,200136

ahrshen@shmtu.edu.cn, byangys@shmtu.edu.cn

2

关键词:浮吊;优化设计;数学模型;稳定与颠覆

摘要:本文以浮吊平衡系统金属结构的优化设计为主要研究目的。因此,首先,在多目标环境下,具体构建了浮吊平衡系统的优化设计数学模型。其次,基于遗传算法得到优化结果,将优化结果与未优化值进行比较,优化值降低了16.74%。最后,根据浮吊的抗倾覆稳定性要求,对优化结果进行稳定性校核,验证优化结果的合理性。

介绍

大型浮吊是海上油气田开采不可缺少的伴游设备,主要用于大型构件、模块、导管架的吊装和组装,要求浮吊具有较高的稳定性、可靠性。传统的浮吊结构设计基本上属于一种经验设计和参考设计,在开发新产品时,根据现有的技术资料,做出一些合理的简化和改进。因此,应用先进的优化设计方法解决浮吊结构优化问题具有重要的理论价值和实用价值。

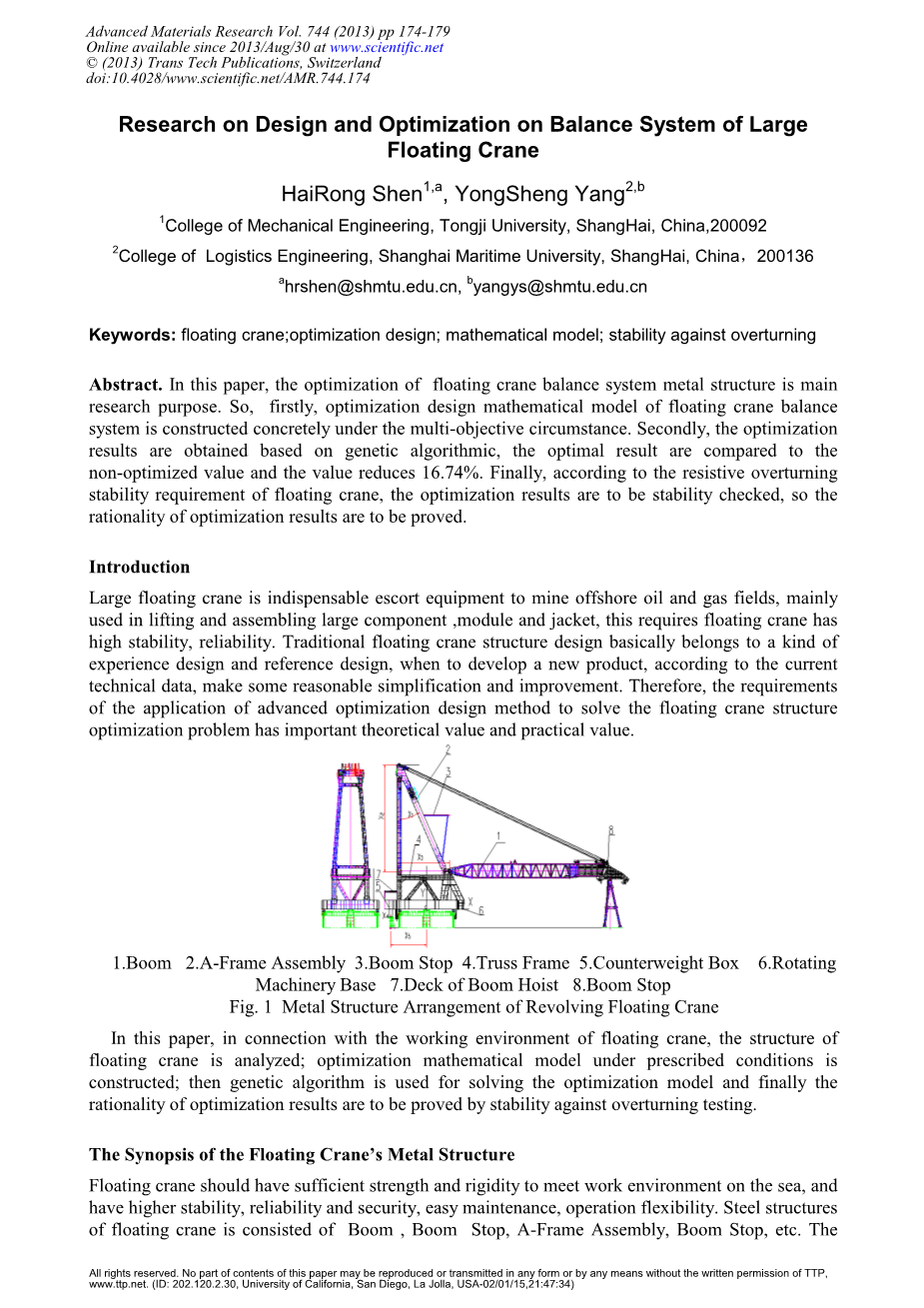

1.臂架2.人字架3.吊杆行程限制器4.桁架框架5.配重箱机械底座 6.旋转底座7.起重机甲板 8.吊杆行程限制器

图1 浮吊的金属结构

本文结合浮吊的工作环境,对浮吊的结构进行了分析;建立了给定条件下的优化数学模型;然后利用遗传算法对优化模型进行求解,最后通过抗倾覆试验验证优化结果的合理性。

浮吊金属结构简介

浮吊应具有足够的强度和刚度,以适应海上作业环境,并具有较高的稳定性、可靠性和安全性,维修方便,操作灵活。浮吊钢结构由吊杆、吊杆止动装置、人字架、吊杆止动装置等组成。金属结构总体布置如图1所示。其中,人字架和配重箱是影响重型浮吊平衡系统的关键部件。

浮吊金属结构的数学模型

浮吊平衡系统优化设计变量。

对于大型浮吊,特别是起升载荷可达数千吨的大型浮吊,某些部件对其平衡的影响很小,可视为已知量。这里主要对配重箱和人字架的关键参数进行了优化。优化设计变量被选为如下,X=x1·x2·x3·x4·x5.其中x1表示人字架的角度,x2为人字架的高度,x3为臂架下铰节点到垂直拉伸器的距离,x4为配重的重量;x5为浮吊配重到旋转中心的距离(如图1所示)。

浮吊平衡系统优化目标函数。

浮吊平衡系统优化设计的目的是在浮吊及其浮筒平衡稳定的基础上,使结构更加合理,配重更轻。稳定性是指附加倾侧力矩(如重量偏心力矩、负载转矩、风转矩等)停止作用时,恢复到初始位置的能力,又称抗倾覆稳定性。根据《起重机设计规范》,采用力矩法进行校核:作用在起重机上的包括自身重量在内的危险倾覆力矩的各种负荷力矩代数和必须大于或至少等于零,即sum;Mge;0[2,3]。

本文考虑到浮吊的工作特性和载荷情况,以均方根为目标函数,综合考虑浮吊的不同幅值情况,使计算结果较好地反映实际工作情况。因此,在计算的过程中,抗倾覆稳定平衡系统,在起重过程中浮动起重机、均方根力矩最小的不平衡力矩之和作为目标函数值来优化系统,不平衡力矩是由重量平衡系统或者通过提高商品

式(1)中,n表示动臂角度变化的次数;i代表i号动臂角度位置。Mzi为平衡系统自重引起的i号不平衡力矩,我吊杆角度位置;Mqi表示起重货物引起的i号不平衡力矩。

浮吊平衡系统优化的约束条件。

浮吊平衡系统,优化设计的限制条件是多方面的,为了确保数据的可行性解决方案,除了考虑结构布置、工作条件、使用要求,确定变量的范围时,经验数据在设计和实际情况也应该被考虑[4]。

(1) 人字架关键部件设计参数数据范围的确定

①根据设计经验和规范《起重机设计标准》和《起重机设计手册》的要求,为了实现浮吊的重力负荷中心向后倾斜,人字架和臂架的重心应该在平衡中心两侧,即:

式(2)中,Lr为人字架重心到转动中心的距离(与x1、x2有关);k为垂直支架到转动中心的距离。

②分析的力量浮吊吊装重物的过程中,受力图如下。如图2所示,根据力学知识,得到变幅过程中钢丝绳受力F。

图2浮吊受力示意图

公式(3),alpha;代表桁架的变幅角度;beta;代表变幅钢丝绳和桁架轴的夹角;Gb代表桁架的重量;Q代表起重负荷;L`b表示臂杆重心水平方向到臂下铰节点的投影;L代表臂长,m代表钢丝绳放大倍数。

作用在臂N上的轴向压力:

图三 人字架垂直支架受力示意图

桁架变幅角度alpha;的变化时,变幅绳和桁架轴之间的角beta;随之变化,如图3所示。

③人字架总成斜支架是用来支撑垂直支架,防止垂直支架屈曲,失稳变形是钢丝绳张力作用的结果。分析竖向支架应力,如图3所示。F为变幅过程中钢丝绳的受力。F'、F′是F分别在水平和垂直方向的分力,omega;与alpha;有关;F1是支撑力 当人字架装配角为X1,F'1、F′1是1 F水平和垂直方向上的分力。即:

由上式可知,X的最小值是托架的最大轴向力。 即:

在公式(9),omega;的最大值是omega;max;垂直支架最大轴力是F2 max。

④强度约束:在桁架轴向压力的计算中,对人字架、结构强度进行了分析,以确保计算的压力小于许用应力值。

式(10)中,,sigma;是应力值,N,A分别表示构件压力和面积。

⑤:刚度约束的最大挠度的尖顶装配和其他桁架结构不应大于指定的容许挠度,即:

式(11)中,fmax为桁架结构算得的最大挠度;[f]为桁架结构的规定允许挠度。

⑥稳定约束:杆长细比不应大于指定的允许值在人字形装配和其他桁架结构,即:

在公式(12),lambda;max桁架结构的最大长度直径比;[lambda;]指定的容许长细比的桁架结构。

(2)确定配重的设计参数取值范围:

首先,根据浮吊的结构布置情况和设计要求,配重箱与旋转机械底座相连,所以重量分配受限于旋转机械底座的尺寸,即:

式(13)中,a,b为旋转机械底座上配重箱的边界距离;LP表示起重机的配重到旋转中心的距离,即x5。

分析配重与轮压的关系,受力图如图4所示。

图4配重与轮压的受力示意图

式(14)和式(15)中,G为浮吊底座以上的重量;M为底座以上的扭矩;GP为配重;MP为配重力矩,MP=GP·LP;Fd1,Fd2为旋转机械底座的支承力;Fd max为轮压最大值;phi;和gamma;表示旋转底盘振幅。

(3)边界条件:

为了达到优化的目的,根据原设计中各部件的尺寸,对各设计变量范围进行约束:

优化结果与分析

这里7500吨浮吊是为优化对象,最大侧倾角theta;= 3.5°,和遗传算法得到优化结果,采用浮点编码遗传操作,选择遗传算法操作参数如下:初始种群M = 100,交叉率PC = 0.8,突变率PM= 0.01,最大进化代数T = 500。优化结果如表1所示。

表1优化前后值比较

|

设计参数 |

之前 |

后 |

|

X1 |

0.52 |

0.424350 |

|

X2 |

51.2 |

48.04500 |

|

X3 |

31.7 |

25.431600 |

|

X4 |

285 |

275.992000 |

|

X5 |

21.7 |

19.818000 |

|

米(tsdot;M) |

133254.445 |

110948.552118 |

|

最大侧倾角(°) |

3.5 |

2.97 |

通过分析优化前后的价值,重量减少了3.1%,最优目标函数值为110948 t .552sdot;m,比以前低了16.74%,从3.5°最大横倾角下降到2.97°,下降了14.2%。

稳定性分析和优化结果验证

抗倾覆稳定性是指起重机在负载和重量的影响下的抵抗翻转的能力。保证起重机具有足够的抗倾覆稳定性是起重机设计的基本要求。根据规范要求,各浮吊应按以下三种情况进行横向稳定性校核:

①正常工况,考虑到最大风力作用,起重机满载时(检查向前倾斜)或起重机空载且吊钩上升到最高位置(检查向后倾斜)。

如果倾侧角等于容许极限(theta;)= 5°,根据公式计算,起重机自重及起升载重在失衡瞬间不平衡力矩M 169725 tsdot;m,大于优化值110948.552118 tsdot;m。因此,起重机满载时抗倾覆稳定性是合格的。

根据公式计算,起重机在吊钩空载时的后倾角theta;= 2.97°le;(theta;”)= 5°。因此,证明了起重机在吊钩空载(向后)时的稳定性是合格的。

②提升重量突然脱落,考虑到最大风力作用,载重在最高位置脱落,检查向后的抗倾覆稳定性。

最大动态倾角应不大于横甲板入水角theta;a和船底横倾角theta;b。根据公式计算,后倾角theta;d=12.35°le;min[26.38°、17.75°]。因此,证明浮吊在载重突然脱落时的稳定性是合格的。

③非工作状态下最大风载——考虑最大风力作用在非工作状态时,起重机下锚,检查向后抗倾覆稳定性。

非工作状态最大风载时的最大动态倾角不应大于横甲板入水角theta;a和船底横倾角theta;b。根据公式计算,后倾角theta;d=14.29°le;min[26.38°、17.75°],证明浮吊在非工作状态下最大风载时的稳定性是合格的。

综上所述,本文的优化过程是有效可行的。

结论

本文根据浮吊的工作环境和结构特点,建立了规定条件下的优化数学模型;然后利用遗传算法对优化模型进行求解,最后通过抗倾覆试验验证优化结果的合理性。

参考文献

- 沈海龙,沈斌,杨永生。整体回转式浮吊的优化方法研究。WISM-AICI 2010:463 - 466

- 起重机设计手册编辑组,起重机设计手册,北京:机械工业出版社,1980。

- 中华人民共和国国家局,起重机设计标准(GB3811-83),北京:中国标准出版社,1984.8。

- 杨永生,孙乐乐,沈海龙。基于大型全回转浮吊平衡系统的优化数学建模,计算机辅助工程,2010(3),第19卷,第3期

材料科学、机械工程和制造业进展

10.4028/www.scientific.net/AMR.744

大型浮吊平衡系统设计与优化研究

10.4028/www.scientific.net/AMR.744.174

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236350],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。