英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

起重机载荷的概率分析及载荷组合

摘要:该研究提出了起重机载荷和载荷组合作用的概率模型,用于工业建筑物的可靠性分析。此处的起重机载荷值仅随时间变化,而载荷组合作用仅随空间变化。通过可行的调查程序和K-S测试,选择Gumbel分布作为起重机实时负载值调查数据的概率分布模型。通过简单的平稳二项随机过程模型假设和分段极值法,确定了在设计基准期内起重机载荷的最大值也遵循Gumbel分布,并采用了超越阈值方法进行评估。对于复杂的起重机载荷组合作用,通过蒙特卡洛模拟及改进的Turkstra规则,考虑作用在影响线上的每个起重机载荷的发生概率,数量,位置和值,将这些运动的概率分布确定为Gumbel分布。基于这些分布的概率意义,对建筑规范中指定的起重机载荷和载荷组合作用的设计标准值进行评估。计算结果表明,起重机载荷的设计标准值是相对安全和保守的。

1.介绍

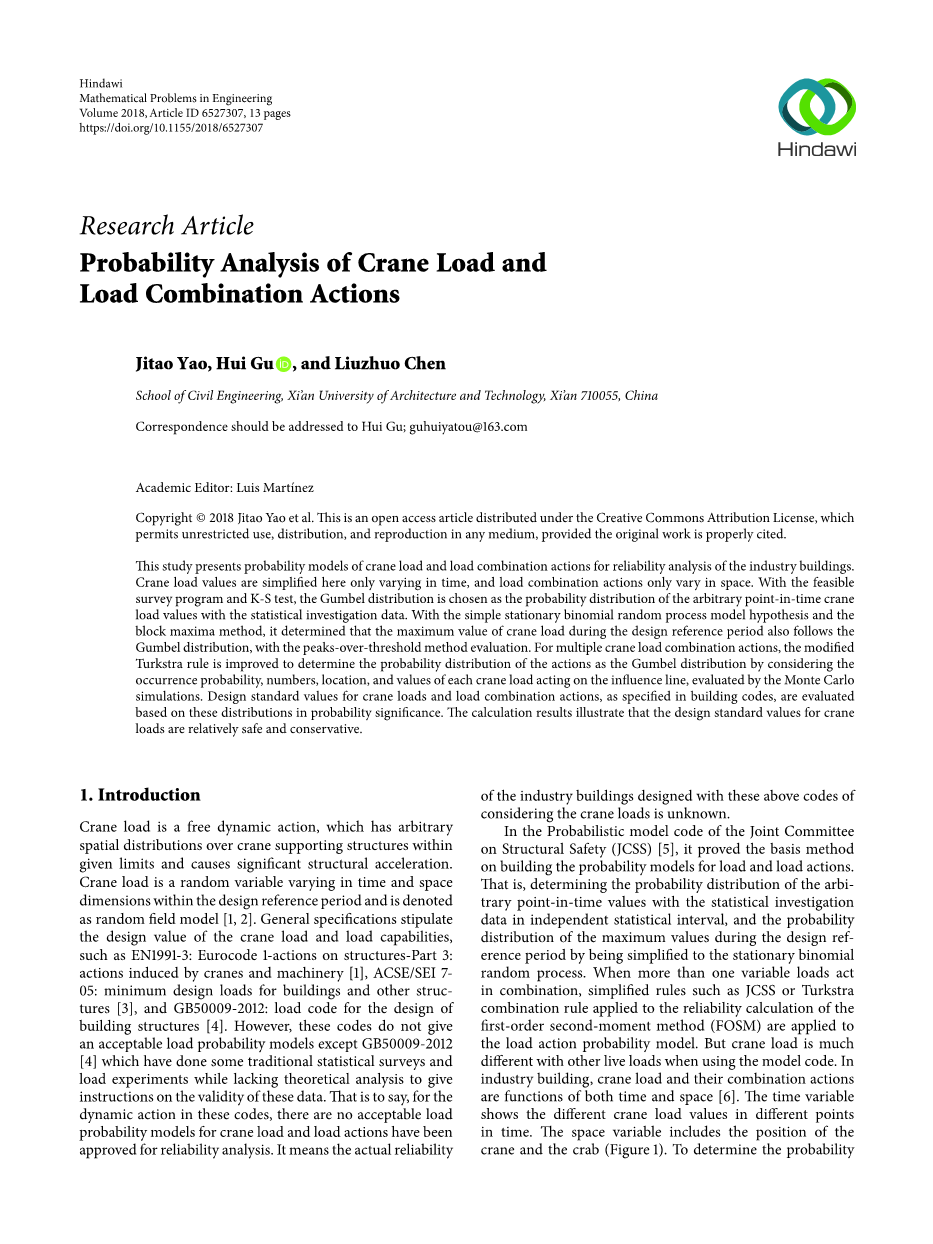

起重机载荷是一种自由的动态作用,在给定的限制范围内,在起重机支撑结构上具有任意的空间分布,并导致明显的结构加速。起重机负载在设计基准期内是在时间和空间尺寸上变化的随机变量,并表示为随机场模型[1, 2]。通用规范规定了起重机的载荷和载荷能力的设计值,例如EN1 1-3:欧洲规范1对结构的作用-第3部分:起重机和机械引起的作用[1],ASCE / SEI-0:建筑物和其他结构的最小设计载荷[3],和GB 000 -2012:建筑结构设计的荷载代码[4]。但是,除了GB 000 -2012以外,这些代码未提供可接受的负载概率模型[4],这些代码进行了一些传统的统计调查和负载实验,而缺乏理论分析来说明这些数据的有效性。即是说,对于这些规范中的动态作用,目前还没有可接受的起重机载荷概率模型,并且载荷作用已被批准用于可靠性分析。这意味着采用上述考虑起重机负载的规范设计的工业建筑物的实际可靠性尚不清楚。结构安全联合委员会(JCSS)的概率模型代码[5]证明了建立载荷和载荷作用概率模型的基础方法。即,通过使用独立周期中的统计调查数据来确定实时值的概率分布.并通过简化为平稳二项随机过程来确定在设计参考周期内最大值的概率分布。当多个可变载荷组合作用时,将应用于一阶第二矩法(FOSM)的可靠性计算的简化规则(如JCSS或Turkstra组合规则),应用于载荷作用概率模型。但作用于起重机的载荷与其它活动载荷使用的模型代码有着很大不同。在工业建筑中,起重机的载荷及其组合作用是时间和空间的函数[6]。时间变量显示在不同时间点的不同起重机负载值,空间变量指起重机的位置(图1)。

为了确定起重机实时负载的概率分布, 在简化分析中应考虑最不利情况,并考虑到小车在最不利位置的实际测得的最大负载(图1),但是独立的统计周期太长,无法进行调查并获得足够的样本(有效期为20年)。为了确定具有多个作用在梁上的起重机载荷的概率分布,对于不同起重机的不同载荷作用,考虑到不同载荷作用的传统JCSS或Turkstra组合规则是无效的。它更依赖于实际的生产过程,并且调查结果几乎没有不确定性。经过实际调查,如果有多台起重机作用在梁上,则两台起重机在跨距梁上的同步发生概率为1(这意味着在运行期间,两台起重机将同时作用在同一跨距梁上一次以上),且同步三台起重机的发生几率几乎为零。即两台起重机肯定至少同步一次,如果两台起重机是同步的,则可能的计算最大负载(假设每台起重机都满载)几乎为零。在确定起重机荷载组合作用的概率模型和统计参数时,需要考虑以上两点。

本文中对可用方法进行改进,以获取足够的样本并证明[4]中调查数据的可用性,使用时空交换法理论及时空维度变量分离法来获得起重机实时负载值的概率分布。并修改了Turkstra规则,根据实际工况确定了多个起重机荷载组合作用的概率模型。 起重机载荷和载荷组合作用的概率模型可以如下改进。首先,将起重机的载荷作用过程简化为平稳的二项随机过程,利用时空交换法理论和时空维度变量分离法将设计参考周期划分为相等的独立区间,确定可执行的观测区间。利用实际的调查数据,仅考虑时间和小车位置的可变性,即可确定起重机实时负载值的概率分布。其次,采用平稳二项随机过程理论和分段极值法[7],推导了设计基准期内随机最大过程负荷的概率分布。最后,在运行期[4]中考虑起重机位置变量,并考虑其沿主梁沿线的出现概率。对Turkstra规则进行改进,以考虑发生概率,发生载荷值和发生位置来计算多个起重机载荷组合作用。影响线可由最不利情况下的负载作用确定(图1(a))。而且,以上简单方法获得的起重机载荷分布表达式公式和多载荷组合作用可直接用于FOSM可靠性计算。使用峰值阈值方法(更精确,但无法证明表达式)来验证起重机负载的分布,并使用蒙特卡罗模拟(更精确,但无法证明表达式)来验证复杂载荷共同作用的分布;上述简单方法和分布函数是可接受的。

本文的其余部分安排如下。第二部分陈述了起重机负载设计基准期内的实时分布和最大值分布,并使用影响线法改进了多个起重机负载组合作用的分布。第三部分使用起重机负载的峰值阈值法和多负载组合作用的蒙特卡洛模拟构造上述分布的评估结果。第四部分介绍了中国载荷规范中指定的起重机载荷和载荷组合方法设计规范的概率评估意义。最后,本节介绍了结论。

2.起重机荷载和荷载组合作用的概率模型

2.1起重机负载模型构造方法。在设计基准期间用于构建负荷模型的估算方法已经开发了多种,包括分段极值法[8,9]和峰值阈值(POT)法[8,10]。分段值法基于平稳二项随机过程模型假设和随机变量的极值分布理论。它将完整的时间历史样本分为相等大小的块,并从每个分段中提取最大负载值。假设每段最大值独立且相等地分布,则确定极值的分布。为了确保模型的准确性,作为一个广泛的固定随机过程,载荷在分段最大期应独立[9,11,12]。分段极值法可以证明计算出的FOSM可靠性在起重机载荷设计基准期内极值分布的表达式。POT法处理高于预选阈值的多个独立峰,并且极值理论保证使用广义Pareto分布(GPD)作为阈值之上的峰的适当模型[10,13,14]。POT法比分段极值法包含更精确的理论,但是计算复杂得多,并且没有表达式[15,16]。本文采用分段极值法建立具有表达式的起重机荷载模型,并采用POT法对模型结果进行评估。

本研究仅讨论桥式起重机和起重机主梁以说明该方法。由于不同类别的起重机具有不同的特性和负载条件,中国为桥式起重机定义了八个工作级别。在相同的工作水平内,起重机具有不同的重量等级,起升高度和工作速度。为了确保对起重负载和载荷作用进行适当的概率分析,应区分不同的工作级别。起重机载荷根据载荷方向的不同可以分为垂直载荷和水平载荷。

(a)用于在跑道梁上获得最大垂直载荷的起重机载荷布置

(b)由加减速引起的纵向和横向水平车轮力的载荷布置

图1 垂直载荷和水平力的载荷布置示意图

①-小车

②-小车轨道

③-大车主梁

-受载小车最大轮压

-每轮伴随轮压

-每个车轨受到的最大轮压之和

-每个车轨受到的伴随轮压之和

-额定起升载荷

-起升点与吊轮之间的最小距离

-主梁跨度;-大车轮距

-大车宽度;-小车自重

-大车自重;-起升载荷

(i=1,2)-横向水平车轮力

(i=1,2)-纵向水平车轮力

垂直载荷由起升装置自重和起升载荷组成,通常表示为主梁上的垂直轮压[4]。通过考虑图1(a)所示的载荷布置来确定最大垂直载荷。水平力包括纵向水平力和横向水平力。纵向水平力在平行于主梁的任一方向上水平作用于主梁的牵引表面。横向水平力沿垂直于主梁的任一方向水平作用在主梁的牵引面上,并均匀地分布在主梁的每一侧(图1(b))。 在这里,我们仅考虑横向水平力。

2.2. 起重机载荷实时分布。当考虑影响线上的单个起升载荷时,对于起升载荷(垂直载荷和水平载荷)的平稳二项式随机过程,以下假设是必要的:

(1) 设计基准期T分为r个相等的周期tau;(r=T/tau;),每个间隔中起重机负载极值是独立的。

(2)在每个周期中,极值的发生概率为1,不发生概率为0。

(3) 在每个周期tau;中最大起升负载的概率分布可以用公式(1)表示:

其中函数可以称为实时值概率分布,它由不同时段内负载极值的大小确定。

对于中国的普通起重机主梁,设计基准期通常为50年[4]。设计寿命越长,最大负载发生的可能性就越高。这与设计参考周期有关,并受起重机更换频率、操作周期、空置时间,额定起重量和起重机工作级别的影响。通常,在设计寿命期间不会考虑起重机空位。根据调查结果确定更换频率和工作周期。为了确保每个间隔中负载极值的独立性,应将操作周期视为起重机更换的周期。运转时间(包括不运转时间和运转时间)取决于起重机的更换时间。根据起重机的设计规范:GB/T3811-2008[17],俄罗斯标准27584-88[18]和俄罗斯标准22827-85[19],桥式起重机的使用寿命为20年。因此相等的周期应为20年。

通常,在每个运行周期内,起重机的额定起升载荷和工作级别以及其他主要技术参数在设置后都不会改变[4]。起重机的载荷值和最大的起重载荷是随机的,需要进行结构可靠性分析。为简化起见,假设每个周期中的最大起重机负载值遵循相同的概率分布[12]。即每个周期内最大起重载荷是一个非负随机变量,并且在不同周期内的概率分布是相同的。从理论上讲,应通过统计调查获得每个统计间隔中起重机的最大负载值,但该统计周期太长,无法获得足够的样本。应提出一种可行的有效调查方法。

作为移动和运输材料的工具,起重机在各个领域都用于处理重物[6]。通常,当起重进行常规的繁重工作时,在一个很小的观察周期Delta;tau;内,观察到所有可能的起重机操作条件。观察间隔Delta;tau;应根据额定的起重负荷,工作级别和生产周期确定,以确保在此较小的观察间隔Delta;tau;内的起重机负荷可为记录提供完整的载荷历史记录。此外,选择的Delta;tau;产品应确保每个观察周期内的起重机负载相同且完全相关。Delta;tau;值是根据与操作员和工厂员工的观察和咨询,凭经验估算的。观察周期内的最大起重机负载由统计调查和负载实验确定。

根据时空交换法理论,在各工作工厂中,许多相似的起重机类型(非同一起重机)在统计周期tau;(实际上是在观察周期中测量)中的最大起重负载样本具有空间维度统计信息,可以使用同一起重机随时间变化的几个统计周期中的样本近似得出。可以从这些样本确定数据分布,并使用K-S测试进行验证。 参考文献[4]在北京、上海、沈阳、鞍山、大连等地对不同生产工艺、不同工厂的57台轻、中、重型工作起重机进行了实地调查。它选择大约5年内的最大起重负载(平均观察间隔Delta;tau;取为5)作为统计数据。使用上述方法,来自[4]的统计结果可用于改善起重机实时负载值的概率分布。

对于桥式起重机的垂直载荷和横向水平力,起重机实时载荷值的概率分布表示为和。这两个负载分别指最大轮压和最大横向水平力,它们是由小车沿主梁的加速或减速运动引起的实际上,这里的横向水平力包括起重机相对于其沿主梁的运动所产生的偏斜力。名义提升载荷在不同的工作级别下会导致较大的差异,“建筑结构可靠性的统一标准”使用无量纲的量,将原始数据与相应标准设计值(或)的实际测量值(或)归一化[20]。是额定最大轮压;是总额定起升载荷;g是小车自重[17]。下面讨论了不同工作高度起重机的统计结果。根据[4]中的调查结果和K-S测试,和的累积分布函数(CDFs)表达式为:

下标VS和HS指的是任意点的垂直载荷和横向水平力;,和,是比例尺和位置参数:

=1.2825/,

=-0.5772/,

=1.2825/,

=-0.5772/,

,,,指由样本均值和标准差估算的总均值和标准差)。表1[4]中列出了这些统计结果的值以及用于不同工作水平和额定起升载荷的模型参数。考虑到横向水平力主要受额定起升载荷的影响,因此无法区分工作级别的统计数据。

2.3.设计基准期内的最大起重机负载分配。使用第2.1节和第2.2节中描述的平稳二项式随机过程模型,可以将起重机负载样本函数表示为等间隔的矩形波函数[5]。在设计基准期随机过程的最大起升负载应取的最大值。即有随机变量,概率分布为[5,20]:

根据公式(4)算得在设计基准期内垂直载荷和水平力的极值概率分布以及由式(2)和(3)给出的相应实时值分布可以表示为和的Gumbel分布(I型):

其中下标VM和HM分别代表设计基准期间内垂直载荷和水平力平均值的最大值。,和,是比例尺和位置参数:

==1.2825/

=1.2825/

=,

.

均值,和标准差,计算式为

= 0.5772/,

= 0.5772/,

=1.2825/,

=1.2825/

表1列出了不同工作级别和额定起升载荷的参数。设计基准周期T和统计间隔tau;分别为50年和20年。

表1 起重机载荷概率模型和统计参数

(a)两小车组合作用的位置

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236339],资料为PDF文档或Word文档,PDF文档可免费转换为Word