英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

超深煤矿井中的卷扬钢丝绳

在不同条件下的滑动摩擦磨损特性

Peng Yu-xing, Chang Xiang-dong, Zhu Zhen-cai, Wang Da-gang,

Gong Xian-sheng, Zou Sheng-yong, Sun Shi-sheng, Xu Wen-xue

- 中国矿业大学机电工程学院,中国江苏徐州221116

- 中国矿业大学矿山机电设备江苏省重点实验室,中国江苏徐州221116

- 重庆大学机械工程学院,中国重庆400044

- 中信重工有限公司,中国河南洛阳471039

- 洛阳矿山机械工程设计院,中国河南洛阳471039

文章信息

文章历史:

2016年6月7日

以订正形式收到

2016年10月11日

2016年10月13日

2016年10月15日

【关键字】

钢丝绳

卷扬机

滑动摩擦

温度上升

磨损机构

【摘要】

在超深矿井中用于提升的钢丝绳的缠绕滚筒多层绕组之间存在磨损问题。这种磨损直接降低了起重钢丝绳的寿命,反过来又威胁到了矿井安全。本文利用自制的试验装置对卷绕提升钢丝绳进行了试验,研究了不同接触载荷、交叉角和位移幅值对钢丝绳摩擦磨损的影响。结果表明,随着接触载荷的增加,稳态摩擦系数变化不大,稳定在0.61左右。此外,摩擦系数(COF)随交叉角的增大略有减小。当滑动运动幅度增加到30mm至50mm时,COF线性增加。采用热成像技术可以发现,稳态温升随接触载荷和交叉角的增大而增大。最大磨损深度随接触载荷的增加呈线性增加。但是,在振幅小于30 mm时,磨损深度变化很小,直到振幅达到70 mm,磨损深度才迅速增加。不润滑的绳索的主要磨损机制包括粘着剂磨损,磨料磨损和疲劳磨损。

爱思唯尔公司版权所有 2016

1.介绍

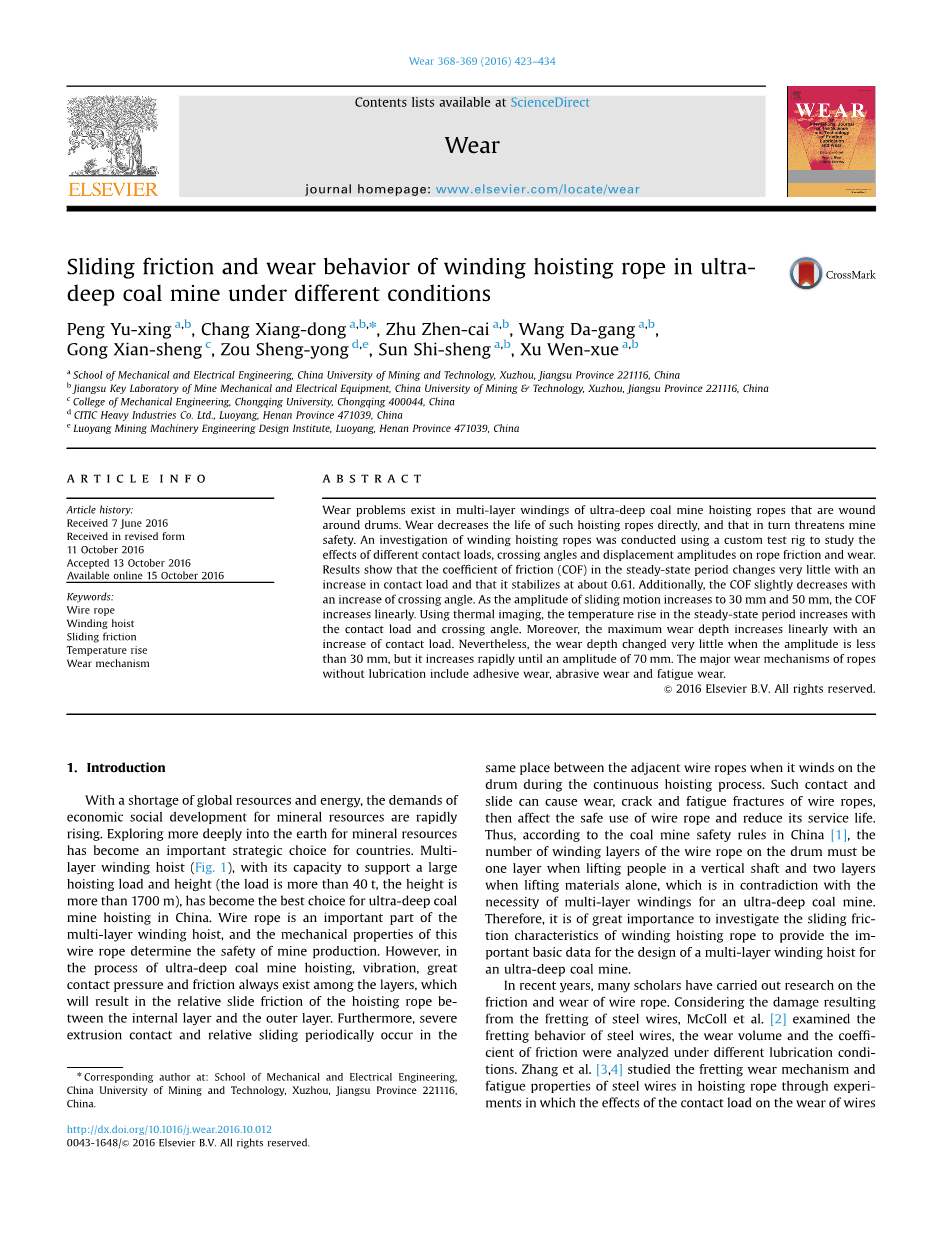

随着全球资源和能源的短缺,经济社会发展对矿产资源的需求迅速上升。为了矿产资源更加深入地勘探地球,已成为各国重要的战略选择。多层卷扬式提升机(图1)具有承受大的提升载荷和高度(载荷大于40t,高度大于1700m)的能力,已成为我国超深

矿井提升的最佳选择。钢丝绳是多层卷扬提升机的重要组成部分,其力学性能决定着矿井生产的安全性。然而,在超深矿井提升过程中,各层之间始终存在振动、较大的接触压力和摩擦,这将导致提升绳在内层与外层之间产生相对滑动摩擦。此外,在连续提升

通讯作者:中国矿业大学机电工程学院,中国江苏徐州 221116。http://dx.doi.org/10.1016/j.wear.2016.10.012

0043-1648/amp; 2016 Elsevier B.V. All rights reserved

图1. 多层卷扬机

过程中,钢丝绳缠绕在卷筒上时,相邻钢丝绳之间会周期性地发生严重的挤压接触和相对滑动。这种接触和滑动会引起钢丝绳的磨损、裂纹和疲劳断裂,影响钢丝绳的安全使用,降低钢丝绳的使用寿命。由于我国煤矿安全规程[1]规定,立井提升人员时,卷筒上钢丝绳的缠绕层数必须为一层,单独提升材料时必须为两层,这与超深矿井多层缠绕的必要性相矛盾。因此,研究提升钢丝绳的滑动摩擦特性,为超深矿井多层提升机的设计提供重要的基础数据具有重要意义。

近年来,许多学者对钢丝绳的摩擦磨损进行了研究。考虑到钢丝微动造成的损伤,McColl等[2]研究了钢丝的微动磨损行为,分析了不同润滑条件下钢丝的磨损量和摩擦系数。Zhang等[3,4]通过试验研究了钢丝绳的微动磨损机理和疲劳性能,分析了接触载荷对钢丝绳磨损的影响。Wang等[5-7]研究了不同应变幅值下金属丝间的微动疲劳行为,分析了端部质量、位移幅值条件以及微动疲劳寿命。Cruzado等[8,9]研究了干摩擦条件下接触压力和交叉角对细钢丝微动磨损的影响,揭示了微动特性及不同时期试验参数的变化。此外,为了模拟实际的吊装条件,Zhao等[10]采用自制试验机对钢丝在碱性腐蚀介质中的微动疲劳进行了研究,并报告了接触载荷对微动疲劳的影响,分析了不同阶段、不同区域的摩擦系数和疲劳断口。Xu等[11]研究了酸性介质对微动磨损行为的影响,并与干摩擦条件下的结果进行了比较。Wang等[12]选择不同的腐蚀介质(碱性、中性和酸性溶液)作为实验条件,定量分析其对耐磨性能、耗散能和微动疲劳寿命的作用。此外,由于钢丝绳的摩擦损伤是多种多样的,Chaplin等[13]介绍了不同类型钢丝绳及其失效机理。Oksanen等[14,15]研究了滚筒与钢丝绳之间的滑动磨损行为。通过实验分析了摩擦副的磨损机理及接触压力的影响。Peng等[16]探讨了摩擦衬片的动态性能和热机械性能对钢丝绳与衬片间摩擦系数的影响,发现摩擦系数随损耗因子呈线性增加。Ma等[17]研究了摩擦促进脂对钢丝绳与摩擦衬片间滑动摩擦磨损性能的影响。比较了干摩擦和有润滑条件下的差异,发现随着滑动速度和接触载荷的增加,摩擦衬片的磨损加剧。考虑到钢丝绳中钢丝的材质,研究了钢丝绳与钢之间的摩擦行为。Hu等[18]分析了水下激光纹理化对不锈钢表面摩擦特性的影响,并证明了激光表面纹理化可以减少钢接触面之间的摩擦和磨损。Tinubu等[19]研究了搅拌摩擦过程对A-286不锈钢摩擦磨损的影响。分析了不同加工条件下的组织和磨损机理。Velkavrh等[20,21]研究了在不同厌氧性气体气氛下温度对非润滑钢/钢接触的摩擦和磨损行为的影响。分析了在不同条件下的摩擦系数和磨损机理,他们发现,与大气相比,在高温下厌氧气体气氛对摩擦和磨损的有益影响比在环境温度下更为明显。Hirsch等[22,23]研究了两种钢之间的摩擦特性随温度从20°C升高到250°C的变化,发现稳定的摩擦系数随温度的升高而降低,并且具有抗疲劳损伤的能力。此外,许多学者采用了模拟技术来研究其损伤特性。 Stanova等[24,25]在CATIA V5软件中建立了多层股线的数学几何模型,并通过ABAQUS / Explicit软件实施了一个有限元程序来预测钢丝绳在拉力作用下的行为。比较了通过实验和理论得出的结果。 Cruzado等[26,27]建立了一个有限元的微动磨损模拟模型,该模型可以精确地预测磨损痕迹,并分析微动磨损对钢丝绳疲劳的影响。Argatov等[28]根据Archard-Kra-gelsky磨损定律建立了微动磨损数学模型,并分析了钢丝绳间的磨损参数。从上述文献来看,以前的工作主要集中在钢丝的微动摩擦和疲劳行为,钢丝绳与摩擦衬片之间的滑动摩擦特性,钢与钢之间的接触磨损机理以及钢丝绳的理论模拟分析等。然而,以前尚未报道过在超深煤矿中层之间的提升绳索缠绕的滑动摩擦特性。

因此,本研究的目的是探索超深煤矿中卷扬起重绳的滑动摩擦特性。使用定制的测试台已经在不同的接触负载,交叉角和滑动幅度下进行了许多测试。为了了解滑动参数对摩擦和磨损的影响,分析了摩擦系数,摩擦温度,磨损痕迹大小和磨损机理。这些研究对延长钢丝绳的使用寿命具有重要意义,为超深矿井多层提升卷扬机的设计提供了依据和支持。

2.实验细节

2.1材料和标本

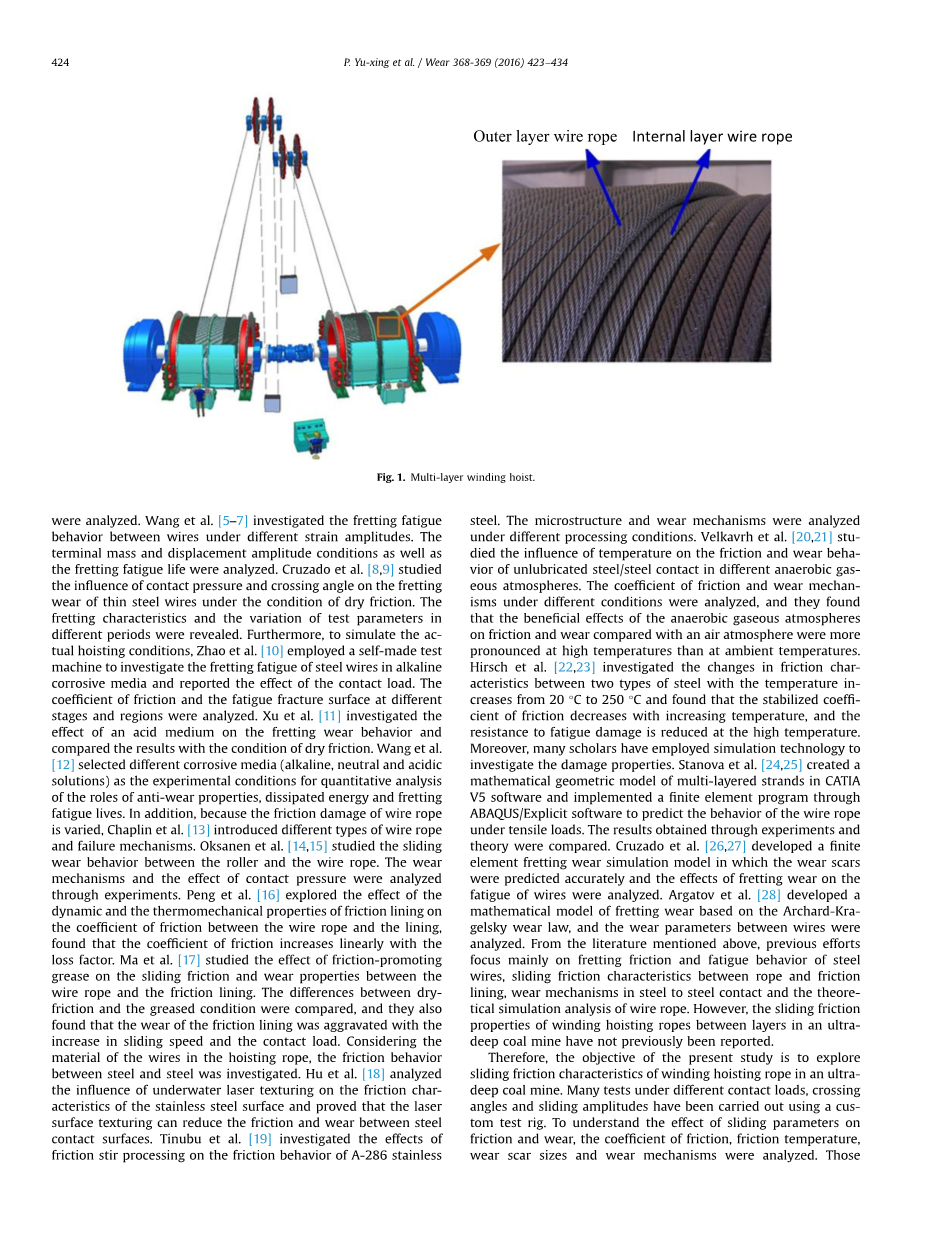

测试的钢丝绳为6times;19 FC(纤维芯)(每根6股,每根19条钢丝,芯材为合成纤维)点接触绳,如图2所示,因为纤维芯具有可以存储、相对大量的润滑剂、绞线被柔软地支撑等优点,此类钢丝绳被广泛地用在卷扬机中。而且钢丝绳应充分弄圆且没有任何结[29]。由于在润滑不良的情况下,绳索总是会发生严重的滑动摩擦,因此选择表面光滑的镀锌绳索。 绳索直径为9.3mm,通过冷拔工艺由优质碳素结构钢制造的内部钢丝的直径为0.6mm。另外,股线间距为70 mm,股

图2. 6times;19 FC钢丝绳

线铺设角度为15.5°,标称抗拉强度为1570 MPa,断裂力为52500N。

2.2滑动摩擦测试程序

滑动摩擦测试装置是从图3所示的曲柄滑块机构演变而来的。试验装置主要由驱动装置(调速电机、偏心孔盘)、滑动装置(滑动支架、固定轴承)、张紧装置(螺丝扣、紧固螺栓、上夹具、下夹具、旋转支架)、旋转装置(旋转台)及部分传感器组成。该试验台可实现不同载荷、不同位移幅值、不同交叉角的绳索间的接触滑动。

图3a显示了摩擦试验台的总体结构特征。通过调速电机的驱动,滑动支座在固定轴承上实现往复运动,通过与电机输出轴连接的偏心孔盘调整滑动幅度。与曲柄滑块机构的运动特性一样,在电机旋转一周后,滑动支座将完成两个运动行程(延伸行程、返回行程),每个行程(x)等于位移振幅(A)的两倍。每次试验需要三根绳样(上承力绳、下承力绳和轴向滑动绳),如图3b所示。上装绳通过螺

图3.滑动摩擦试验台:1-调速电机;2-偏心孔盘;3-连杆;4-拉压传感器;5-固定轴承;6-试验架;7-旋转支架;8-拧紧螺栓;9-旋转台;10-螺丝扣1;1-红外成像仪;12-滑动支架;13-加载块;14-上加载绳;15-下支撑绳;16-轴向滑动绳;17张力传感器1;18螺丝扣2;19上夹具;20下夹具;21张力传感器2

丝扣2固定在上胎架上,用滑块和导轨灵活地上下浮动。将下支撑绳拉紧在下夹具上,并用螺栓将其固定在旋转支架上,然后将轴向滑绳置于它们之间,并在每次实验前通过螺丝扣1将其滑入支撑架中,因此,轴向滑绳可以与滑动支撑一起移动并同时与其他绳索接触。绳索之间的位置和运动特性如图3c所示。此外,绳索的张紧力通过热力进行调节,并通过与压力传感器、张力传感器1和张力传感器2连接的值进行记录。三个试样,每次试验都选择了2000 N的初始张紧力,但是该值会由于钢丝绳之间的摩擦而改变,不过变化小于摩擦力。位于上部夹具中的不同加载块实现了绳索在不同载荷(Fn)下的接触,其中载荷是加载块、上部夹具和上部加载绳索的重力之和。由于将旋转支架固定在旋转台上,上加载绳和下支撑绳可以一起旋转,因此在不同的交叉角(alpha;)下实现了轴向滑动绳与其他两个试样的接触。 最后,可以通过连接在连杆和滑动支座之间的拉压传感器获得绳索之间的摩擦系数。 同时,将在每次测试期间使用热成像记录摩擦温度。

为了了解不同参数对钢丝绳滑动摩擦的影响,在每次试验前,确定了不同的接触载荷、交叉角和行程值。在超深矿井提升过程中,由于振动的影响,提升钢丝绳的滑动接触条件是可变的。在这项研究中,接触载荷范围为50 N至250N。考虑到绳索在实际工作条件下的交叉角较小,因此选择的角度范围为5°至25°。由于钢丝绳的相对滑动距离可以达到数十毫米,因此测试了从10 mm到70 mm的各种行程。此外,接触区域中的润滑条件较差,并且在实际提升条件下即干摩擦条件下会发生严重磨损。因此,为了更方便地研究绳索之间的摩擦和磨损特性,为所有实验选择的润滑条件是干摩擦。至此,所有测试可以分为三类,每组仅包含一个主要变量。此外,组1和组3的总滑动位移相等,对应于行程(x)的两倍与循环(n)的乘积。但是,组2的交叉角较小,磨损较慢。为了研究稳态期间的滑动摩擦特性,选择了更长的滑动距离。另外,为了提高测试结果的可靠性,每个测试重复3次,最终结果为平均值。表1显示了详细的参数和测试条件。

2.3测试参数

2.3.1摩擦

摩擦力是钢丝绳滑动摩擦的一个非常重要的参数。通过数据采集装置,可以实时监测每一次试验过程中钢丝绳的摩擦力和张力。同时记录所有测量量。每次测试之后,存储的值都可以从计算机中获得。在此基础上,对摩擦系数f进行了分析。图4为调速电机任意旋转两圈后的摩擦力数据曲线。扩展行程中值为正,返回行程中值为负。文中的平均摩擦系数代表了由延伸行程后的摩擦力计算出的平均值,由下式(1)计算:

Ff是收集的摩擦力,它表示由于轴向滑动绳在滑动过程中同时与两条绳索接触而导致的为钢丝绳实际摩擦力的两倍,Fn是接触载荷,k是收集的数量,在单个伸展行程中指向多个点。 因此,获得了平均摩擦系数随滑动距离而变化的定律。

2.3.2摩擦温度

在本研究中,摩擦热是绳索滑动摩擦过程中产生的一个非常重要的摩擦参数。同时,摩擦热也影响摩擦性能。利用红外热像仪对摩擦温度特性

图4.摩擦力曲线随测试时间变化两个周期(接触负载:100 N;交叉角:90°;行程:10 mm)

进行了研究,该热像仪可对摩擦温度进行实时监测和信号处理、记录和显示。图5为热成像采集的图像,其颜色与温度分布相对应:颜色越浅,温度越高。另外,可以获得图像中每个点的温度。本文研究了利用上部滑动区域的最高温度减去室温后计算出的上部接触区域的温升值Delta;t。

2.3.3磨损

实验结束后对钢丝绳的磨损情况进行了分析,认为钢丝绳磨损是重要的问题。磨损痕根据试验参数的不同而不同,主要分为两种类型,如图6所示。交叉角是影响磨痕尺寸的主要参数。因此,为了定量揭示不同试验后钢丝绳的磨损程度,采用了两种方法。在第一组和第三组的实验中,交叉角均为90°,磨损痕近似于一个椭圆,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236101],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。